一种新型空压机结构的制作方法

1.本实用新型涉及空压机技术领域,具体而言,涉及一种新型空压机结构。

背景技术:

2.传统空压机设备后期维护时叶轮很难单独拆卸,增加了维护人员的作业量。叶轮中的叶片多为一体式设计生产,在面对不同的使用设备需求时,需要更改设计参数如叶轮数量和间距,需要整体重新设计生产,导致生产成本巨大,也使得空压机维护成本高。因此,有必要提出一种新型空压机结构。

技术实现要素:

3.本实用新型的目的是克服现有技术中的不足,提供一种新型空压机结构。

4.这种新型空压机结构,包括空压机本体、连接座、扇叶、第一限位部和第二限位部,空压机本体前侧壁安装有密封连接壳,空压机本体输出轴侧壁安装有连接座,连接座外侧壁滑动连接扇叶,连接座后侧壁固定连接第一限位部,连接座内开设有容纳槽,容纳槽内壁通过螺纹连接第二限位部。

5.作为优选:扇叶侧壁固定连接螺旋滑杆,连接座外侧壁开设有螺旋滑槽,螺旋滑槽内壁贴合螺旋滑杆侧壁。

6.作为优选:容纳槽内壁内侧开设有第一螺纹,第二限位部内壁开设有第二螺纹,第二螺纹螺接第一螺纹。

7.作为优选:容纳槽内壁外侧开设有第一螺纹,第二限位部外壁开设有第二螺纹,第二螺纹螺接第一螺纹。

8.作为优选:第二限位部前端设有封挡环,封挡环后侧壁贴合连接座前侧壁,封挡环封挡容纳槽前端,螺旋滑杆前端通过封挡环限位。

9.作为优选:封挡环外侧壁开设有摩擦槽,摩擦槽沿封挡环周向均匀间隔设置。

10.作为优选:连接座前侧壁开设有螺纹孔,螺纹孔内壁螺接定位螺栓;封挡环开设有通孔,通孔内壁插接定位螺栓。

11.作为优选:通孔内壁前端开设有凹槽。

12.作为优选:第一限位部前侧壁开设有定位槽和插槽,螺旋滑杆后端位于定位槽内,扇叶后端位于插槽内。

13.作为优选:插槽内壁上端开设有斜角。

14.本实用新型的有益效果是:

15.1、本实用新型通过连接座与空压机的输出轴进行安装,连接座再与扇叶进行滑动连接,可对扇叶进行单独的滑动安装和拆卸,在连接座或扇叶单独损坏时,可进行单独个体的维修,无需整体拆装和替换,进行单独的拆卸和安装使得维修人员能够更有针对性的维修,降低了作业量和作业时间,同时也降低了维修的成本。

16.2、当对扇叶的数量和间距进行重新设计时,只需对连接座进行重新设计即可,降

低了设计的任务量和难度,降低了生产模具的购买成本。

附图说明

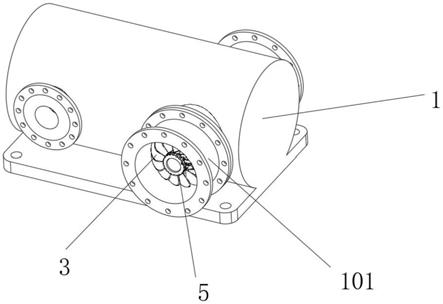

17.图1为本实用新型的结构示意图;

18.图2为本实用新型的连接座及其连接结构示意图;

19.图3为本实用新型的连接座局部剖切后及其连接结构示意图;

20.图4为本实用新型的第二限位部局部剖切后及其连接结构示意图;

21.图5为本实用新型的扇叶结构示意图。

22.附图标记说明:1空压机本体、101密封连接壳、2连接座、201容纳槽、202螺旋滑槽、203第一螺纹、204螺纹孔、3扇叶、301螺旋滑杆、4第一限位部、401定位槽、402插槽、403斜角、5第二限位部、501第二螺纹、502封挡环、503摩擦槽、504通孔、505凹槽、6定位螺栓。

具体实施方式

23.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

24.作为一种实施例,所述新型空压机结构,如图1至图5所示,包括空压机本体1、连接座2、扇叶3、第一限位部4、第二限位部5、定位螺栓6,空压机本体1前侧壁安装有密封连接壳101,空压机本体1输出轴侧壁安装有连接座2,连接座2外侧壁滑动连接扇叶3,连接座2后侧壁固定连接第一限位部4,连接座2内开设有容纳槽201,容纳槽201内壁通过螺纹连接第二限位部5。

25.通过连接座与空压机的输出轴进行安装,连接座再与扇叶进行滑动连接,可对扇叶进行单独的滑动安装和拆卸,在连接座和扇叶单独损坏时,可进行单独个体的维修,无需整体拆装和替换,降低了维修的成本。当对扇叶的数量和间距进行重新设计时,只需对连接座进行重新设计即可,降低了设计的任务量和难度,降低了生产模具的购买成本,并且进行单独的拆卸和安装使得维修人员能够更有针对性的维修,降低了作业量和作业时间,同时也降低了设备的维护成本。第一限位部和第二限位部均为中空的环体结构,采用蒸汽径向涡轮和离心空压机整体设计成空压机本体,空压机本体的底座上分别设置有中间冷却器和油箱,空压机本体与空压机的内部输出轴采用油润滑轴承,相比于现有国内空气轴承、磁悬浮轴承设计和加工能力的极限更高,本装置采用干气密封达到密封效果。扇叶之间形成的间隔保证扇叶打动压缩气体以及单独扇叶的旋出。本装置的空压机本体采用离心式空压机,空压机本体与底座撬装设计。

26.扇叶3侧壁固定连接螺旋滑杆301,连接座2外侧壁开设螺旋滑槽202,螺旋滑槽202内壁贴合螺旋滑杆301侧壁。

27.在该实施例中,通过螺旋滑杆和螺旋滑槽的配合螺旋滑动,使得单个叶片在安装和拆卸时,只需按照螺旋方向进行抽拉和推送即可,简单方便,使得维修人员对扇叶的维修和更换更加方便。

28.容纳槽201内壁内侧开设有第一螺纹203,第二限位部5内壁开设有第二螺纹501,

第二螺纹501螺接第一螺纹203;或者,容纳槽201内壁外侧开设有第一螺纹203,第二限位部5外壁开设有第二螺纹501,第二螺纹501螺接第一螺纹203。

29.在该实施例中,容纳槽的内壁内侧为靠近连接座的轴线一侧,内壁外侧为远离连接座轴线一侧,通过第一螺纹和第二螺纹的螺接设置可方便第二限位部的拆装,便于对多个扇叶进行同时的压制限位,第一螺纹在容纳槽内壁内侧开设,可使得在对连接座进行清洗时能够从同一方向同时对第一螺纹和连接座外侧壁进行清洗,简化了清洗操作步骤,节约水资源;第一螺纹在容纳槽内壁外侧开设,可增加连接座的壁厚,使得连接座对空压机的输出轴连接更加稳定,使得结构整体更加牢固。螺旋滑杆在螺旋线方向上垂直截面为圆形,且螺旋滑杆大于一半的体积被螺旋滑槽所容纳,保证了扇叶不会被离心力甩出。

30.第二限位部5前端设有封挡环502,封挡环502后侧壁贴合连接座2前侧壁,封挡环502封挡容纳槽201前端,且对螺旋滑杆301进行限位。

31.在该实施例中,加设封挡环同时对多个螺旋滑杆进行统一端面的封堵,使得多个螺旋滑杆的限位更加准确,提高了压缩气体稳定性。

32.封挡环502外侧壁开设有摩擦槽503,且沿封挡环502周向均匀间隔设置。

33.在该实施例中,加设摩擦槽可增大人手以及外部工具对封挡环的摩擦系数,避免对封挡环作用旋转时的打滑,使得旋拧封挡环更加容易和简单。

34.连接座2前侧壁开设有螺纹孔204,螺纹孔204内壁螺接定位螺栓6,封挡环502开设有通孔504,通孔504内壁插接定位螺栓6。

35.在该实施例中,通过定位螺栓对连接座和封挡环进行相对转动的限制定位,使得封挡环进行固定后的结构更加稳定,避免高速旋转造成结构脱离。

36.通孔504内壁前端开设有凹槽505。

37.在该实施例中,开设凹槽可对定位螺栓进行容纳,避免定位螺栓的螺帽突出,保证了结构端面的平整,便于多个结构彼此之间配合安装。

38.第一限位部4前侧壁开设有定位槽401;第一限位部4前侧壁开设有插槽402。

39.在该实施例中,加设定位槽对螺旋滑杆的后端进行插接定位,使得螺旋滑杆在高速转动中更加稳定;加设插槽对扇叶后端进行插接,使得扇叶在高速旋转中固定的更加稳定,避免整体出现晃动,降低结构磕碰和运行噪音。

40.插槽402内壁上端开设有斜角403。

41.在该实施例中,加设斜角可便于扇叶插接插槽,降低装配公差需求,降低零部件设计和加工成本。具体地,斜角可为四十五度开设。

42.所述新型空压机结构的安装方法:通过螺旋滑杆301滑动插入螺旋滑槽202内,可将扇叶3相对于连接座2进行固定安装,然后第二限位部5通过第一螺纹203和第二螺纹501的螺接旋拧进行第二限位部5的固定,第一限位部4和第二限位部5对扇叶3进行前后的位置限定,保证了多个扇叶3的前后位置一致,然后将定位螺栓6插接通孔504并螺接螺纹孔204,完成第二限位部5与连接座2的组装,再将连接座2安装在空压机本体1的输出轴即可,最后安装密封连接壳101,如需拆卸反向操作即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1