高压燃油供油装置的制作方法

1.本实用新型涉及燃油供油的技术领域,具体为高压燃油供油装置。

背景技术:

2.船舶在航道内,特别是水域狭窄的港口,为了避让其他船舶以及靠离泊的需求,主机需要频繁启动。使用一定年限的船舶主机,主机燃油系统泄漏量增大、船舶辅机气瓶量小等原因,容易导致主机失控,不能正常启动。需要通过在主机燃油系统中增加一套高压燃油供油装置,以达到预防无法正常启机故障的发生。其技术实施方案是在主机启动前预先建立燃油共轨压力,达到喷油器启喷压力,从而弥补燃油系统泄漏量增大和气瓶容量不足带来的影响,确保正常启机。

3.目前船舶主机大都采用凸轮驱动单体柱塞泵的高压燃油供油方式,其结构体积大,油管路接口复杂,不利于在主机狭小空间内的安装和使用。

4.为此,急需研发一款占用体积小的高压燃油供油装置。

技术实现要素:

5.针对上述问题,本实用新型提供了高压燃油供油装置,其实现了高压燃油供油装置的输出燃油压力范围可以调节;实现了高压燃油供油装置的输出燃油流量范围可以调节;实现了高压燃油供油装置的安全保护。

6.高压燃油供油装置,其特征在于,其包括:

7.液压油站,其包括油箱、泵油组件

8.液压控制模块,其包括第一单向阀、第一溢流阀、第一单向节流阀、第二单向节流阀、减压阀、电磁换向阀、高压过滤器;

9.燃油增压泵、其具体为双介质增压泵;

10.燃油安全控制模块,其内置有第二溢流阀;

11.所述泵油组件将所述油箱内的液压油泵入所述第一单向阀的输入端,所述第一单向阀的输出端连接有出油管路和回油溢流管路,所述出油管路连接至所述电磁换向阀的p口,所述电磁换向阀的a口连接至所述减压阀的入口,所述减压阀的出口连接至所述第一单向节流阀的入口,所述减压阀的回流口接入回油管,所述第一单向节流阀的出口连接所述高压过滤器后连接所述双介质增压泵的液压油入口,所述双介质增压泵的燃油口通入燃油,所述双介质增压泵的高压燃油出口通过燃油管路连接所述燃油安全控制模块的入油口,所述第二溢流阀的溢流端连接燃油泄漏口,所述第二溢流阀将高于设定压力的燃油部分溢流排出,所述燃油安全控制模块的输出口输出高压燃油;

12.所述双介质增压泵的液压油出油口连接至所述第二单向节流阀后接入所述电磁换向阀的b口,所述电磁换向阀的t口通过回油管接入所述油箱,所述回油溢流管路连接所述第一溢流阀后接入所述回油管。

13.其进一步特征在于:

14.所述液压控制模块还包括有第二单向阀、水冷却器,所述液压油站还包括有循环泵油组件,所述循环泵油组件通过将油箱内的油泵入第二单向阀后连接入所述水冷却器的第一介质入口,所述水冷却器的第一介质出口通过回流管路通入所述油箱内,所述水冷却器的第二介质入口通入水,所述水冷却器的第二介质出口流出水,其通过水和液压油的换热保证液压油的温度;

15.所述液压控制模块还包括有第三单向阀,所述循环油泵组件的输出端还通过第三单向阀接入至回油管路,确保高压状态下的自然泄压;

16.所述液压油站还包括有回油过滤器,所述回油管的输出末端连接有所述回油过滤器;

17.所述燃油管路上设置有管路开关,所述燃油安全模块还设置有调试用管路,所述调试用管路的输出端通过球阀通入所述燃油泄漏口,调试状态下管路开关关闭,通过打开球阀将燃油排出,正常工作状态下球阀处于关闭状态;

18.所述液压控制模块和燃油安全控制块通过集成块组合集成,所述液压控制模块、燃油安全控制块所对应的控制阀件和检查元件均集成于集成块,油路设置在集成块内部,组装方便快捷可靠。

19.采用本实用新型的结构后,通过液压油给燃油增压后输出,且高压燃油经过燃油安全控制模块确保安全油压后输出,其结构简单、油路连接方便可靠,双介质增压泵通过驱动液压油的压力和流量调节;其实现了高压燃油供油装置的输出燃油压力范围可以调节;实现了高压燃油供油装置的输出燃油流量范围可以调节;实现了高压燃油供油装置的安全保护。

附图说明

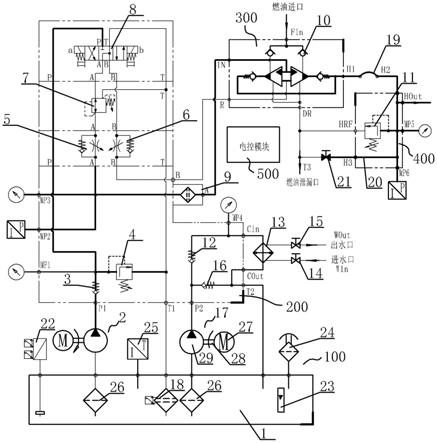

20.图1为本实用新型的主视图结构示意框图;

21.图中序号所对应的名称如下:

22.液压油站100、液压控制模块200、燃油增压泵300、燃油安全控制模块400、电控模块500;

23.油箱1、泵油组件2、第一单向阀3、第一溢流阀4、第一单向节流阀5、第二单向节流阀6、减压阀7、电磁换向阀8、高压过滤器9、双介质增压泵10、第二溢流阀11、第二单向阀12、水冷却器13、球阀14、球阀15、第三单向阀16、循环油泵组件17、回油过滤器18、管路开关19、调试用管路20、球阀21、液位开关22、液位计23、空气过滤器24、温度传感器25、吸油滤芯26、电机27、联轴器28、钟形罩29。

具体实施方式

24.高压燃油供油装置,见图1,其包括:

25.液压油站100,其包括油箱1、泵油组件2

26.液压控制模块200,其包括第一单向阀3、第一溢流阀4、第一单向节流阀5、第二单向节流阀6、减压阀7、电磁换向阀8、高压过滤器9;

27.燃油增压泵300,其具体为双介质增压泵10;

28.燃油安全控制模块400,其内置有第二溢流阀11;

29.泵油组件2将油箱1内的液压油泵入第一单向阀3的输入端,第一单向阀3的输出端连接有出油管路和回油溢流管路,出油管路连接至电磁换向阀8的p口,电磁换向阀8的a口连接至减压阀7的入口,减压阀7的出口连接至第一单向节流阀5的入口,减压阀7的回流口接入回油管,第一单向节流阀5的出口连接高压过滤器9后连接双介质增压泵10的液压油入口,双介质增压泵10的燃油口通入燃油,双介质增压泵10的高压燃油出口通过燃油管路连接燃油安全控制模块400的入油口,第二溢流阀11的溢流端连接燃油泄漏口,第二溢流阀11将高于设定压力的燃油部分溢流排出,燃油安全控制模块400的输出口输出高压燃油;

30.双介质增压泵10的液压油出油口连接至第二单向节流阀6后接入电磁换向阀8的b口,电磁换向阀8的t口通过回油管接入油箱1,回油溢流管路连接第一溢流阀后4接入回油管。

31.液压控制模块200还包括有第二单向阀12、水冷却器13,液压油站100还包括有循环泵油组件17,循环泵油组件17通过将油箱1内的油泵入第二单向阀12后连接入水冷却器13的第一介质入口,水冷却器13的第一介质出口通过回流管路通入油箱1内,水冷却器13的第二介质入口通过球阀14通入水,水冷却器13的第二介质出口通过球阀15流出水,水冷却器13通过热交换带走液压油的温度,保证液压系统温度平衡;

32.液压控制模块200还包括有第三单向阀16,循环油泵组件17的输出端还通过第三单向阀16接入至回油管路,确保高压状态下的自然泄压;

33.液压油站100还包括有回油过滤器18,回油管的输出末端连接有回油过滤器18;回油过滤器18过滤液压油中的微杂质,确保液压油的清洁度;

34.燃油管路上设置有管路开关19,燃油安全模块还设置有调试用管路20,调试用管路20的输出端通过球阀21通入燃油泄漏口,调试状态下管路开关19关闭,通过打开球阀21将燃油排出,正常工作状态下球阀21处于关闭状态;

35.液压控制模块200和燃油安全控制块400分别通过各自集成块组合集成,液压控制模块200、燃油安全控制块400所对应的控制阀件和检查元件均集成于集成块,检查元件包括压力表和压力传感器,油路设置在集成块内部,组装方便快捷可靠。

36.具体实施时,液压油站100还包括液位开关22、液位计23、空气过滤器24、温度传感器25;油箱1用于存储液压油;液位计23用于显示油箱液面高度;液位开关22当油箱1油液达到某一低液位时输出开关量信号;温度传感器25检测油箱油液温度,并转化成模拟量输出;空气滤清器24过滤进入油箱的空气;泵油组件2和循环泵油组件17均包括吸油滤芯26、电机27、联轴器28和钟形罩29;其中吸油滤芯26用于过滤吸入泵内油液;电机27驱动油泵工作;联轴器28和钟形罩29用于弹性连接电机轴和油泵轴,传递载荷,并固定电机27和油泵。

37.具体实施时,其还包括电控模块500,电控模块500包括电控箱、空气开关、交流接触器、热继电器、开关电源、中间继电器、二次仪表。实现对液压油电机泵组的启动、停止控制,冷却油电机泵组的自动启动、停止控制和高压燃油供油装置的急停控制。实现对液压油的压力高、液压油的温度高、液压油油箱液压低、高压燃油压力高的逻辑安全保护和控制。

38.其工作原理如下:通过液压油给燃油增压后输出,且高压燃油经过燃油安全控制模块确保安全油压后输出,其结构简单、油路连接方便可靠,双介质增压泵通过驱动液压油的压力和流量调节;其实现了高压燃油供油装置的输出燃油压力范围可以调节;实现了高压燃油供油装置的输出燃油流量范围可以调节;实现了高压燃油供油装置的安全保护。

39.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

40.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1