主控阀、液压系统和工程机械的制作方法

1.本实用新型涉及一种主控阀,更具体地说,涉及一种主控阀、液压系统和工程机械。

背景技术:

2.在装载机液压系统中,动臂油缸和转斗油缸由主控阀控制,主控阀通常包括动臂联主阀和转斗联主阀,分别用于控制动臂油缸和转斗油缸。举升动臂时,动臂油缸的大腔进压力油,动臂油缸小腔的油通过动臂联主阀的回油油路流回液压油箱,动臂油缸下降时动臂油缸大腔的油液通过动臂联主阀的回油油路流回液压油箱,来自液压泵的压力油通过动臂联主阀进入到动臂油缸的小腔。同理,在收斗时,转斗油缸的大腔进压力油,转斗油缸小腔的油通过转斗联主阀的回油油路流回液压油箱,放斗卸料时,转斗油缸大腔的油液通过转斗联主阀的回油油路流回液压油箱,来自液压泵的压力油通过转斗联主阀进入到转斗油缸的小腔。

3.在动臂下降和放斗动作时,由于动臂和铲斗的自重,动臂油缸和铲斗油缸的大腔压力都处于较高压力值,小腔的进油无需高压力,因此现有液压系统汇中,在动臂下降和放斗动作时油泵中的高压力油通过主阀进入油缸小腔和油缸大腔内的较高压力的压力油直接回油箱造成能源的浪费。

4.现有技术中为了避免这种能源浪费,在动臂下降和放斗时将油缸大腔压力较高的回油通过主控阀引入到油缸小腔,具体做法是在阀杆内部集成能量回收功能,通过在阀杆内部设置有两个单向阀,在油缸回缩过程中,实现油缸大腔油液回收到油缸小腔。此方案有以下不足;

5.1、阀杆加工复杂,需要在内部设置有精度较高的单向阀,导致阀杆加工成本高;

6.2、能量回收能力不足,油缸通径相较阀杆大了很多,在阀杆内部只能加工很小的一个孔,无法满足油缸的全部能量回收;

7.3、需要在阀杆两端扭上堵头,扭紧堵头后膨胀会导致阀杆外径变大,会导致阀杆运动时出现卡滞现象。

技术实现要素:

8.本实用新型要解决的技术问题是装载机上主控阀上设置油缸回缩压力油回收机构成本高的问题,而提供一种主控阀、液压系统和工程机械,在主控阀上设置压力油回收油路实现油缸回缩时将压力油回收至油缸小腔,同时压力油回收油路简单易实现、降低制造成本。

9.本实用新型为实现其目的的技术方案是这样的:构造一种主控阀,其特征在于包括至少一个换向联阀块,并设置有第一回油油路、第二回油油路、由第二回油油路向第一回油油路方向导通的背压阀、单向阀,换向联阀块中主阀的左位回油口与第一回油油路连通,主右位回油口与第二回油油路连通;所述单向阀进油端与第二回油油路连通,出油端与主

阀的第二工作油口连通;主阀处于左位时主阀的第二工作油口经主阀左位油路与左位回油口导通,主阀处于右位时主阀的第一工作油口经主阀右位油路与右位回油口导通。主阀处于左位时主阀的第二工作油口与左位回油口导通,主阀处于右位时主阀的第一工作油口与右位回油口导通。在本实用新型中,主阀处于右位,液压执行件的回油从主阀的第一工作油口、主阀的右位回油口流入第二回油油路,再从第二回油油路经单向阀进入到主阀的第二工作油口,流向液压执行件,从而利用主阀的第一工作油口的回油能量。主阀第一工作油口的液压油的压力是由于机器在外部载荷反作用在液压执行件上而产生。主阀处于左位,液压执行件的回油从主阀的第二工作油口、主阀的左位回油口流入第一回油油路,主阀第二工作油口的回油压力是由机器液压系统驱动而产生,例如油缸大腔充压力油时油缸活塞杆伸出,油缸小腔的油液在活塞的推动下流出。主阀的第二工作油口经左位回油口连通第一回油油路,第一回油油路不具有背压,回油压力低,可降低能耗。

10.上述主控阀中,主控阀还包括进油联阀块、回油联阀块,所述换向联阀块包括固定在进油联阀块和回油联阀块之间的第一换向联阀块和第二换向联阀块,所述单向阀包括第一单向阀和第二单向阀;所述背压阀设置在所述回油联阀块或进油联阀块上;所述第一单向阀设置在回油联阀块上,其进油端与第二回油油路连通,出油端与第二换向联阀块中主阀的第二工作油口连通;所述第二单向阀设置在进油联阀块上,其进油端与第二回油油路连通,出油端与第一换向联阀块中主阀的第二工作油口连通。

11.上述主控阀中,所述背压阀包括第一背压阀和第二背压阀,所述第一背压阀设置在回油联阀块上,第二背压阀设置在所述进油联阀块上。

12.上述主控阀中,所述进油联阀块或回油联阀块上设置有主安全阀,所述主安全阀的两端分别与进油油路和第一回油油路连通。

13.上述主控阀中,所述回油联阀块或者进油联阀块上设置有一端与阀块上的ls口连接的双向阻尼阀,所述双向阻尼阀的另一端与相邻换向联阀块上ls油路连接。

14.上述主控阀中,所述回油联阀块或者进油联阀块上还设置有ls溢流阀,所述ls溢流阀的一端与所述第一回油油路连接,另一端与相邻换向联阀块上ls油路连接。

15.上述主控阀中,所述回油联阀块或者进油联阀块上还设置恒流量阀,所述恒流量阀一端与相邻换向联阀块上ls油路连接,另一端与所述第一回油油路连接。

16.本实用新型为实现其目的的技术方案是这样的:构造一种液压系统,其特征在于还包括前述的主控阀,主控阀、与换向联阀块中主阀连接的油缸,所述主阀的第二工作油口与油缸小腔连接,主阀的第一工作油口与油缸大腔连接,第一回油油路与液压油箱连接。

17.本实用新型为实现其目的的技术方案是这样的:构造一种工程机械,其特征在于具有前述的液压系统。例如该液压系统可用于装载机、挖掘机等。

18.本实用新型主控阀与油缸连接,用于控制油缸的伸缩,在油缸在外部载荷的作用下做回缩动作时,油缸大腔的回油通过主阀进入具有背压的第二回油油路,部分油液通过单向阀油缸的小腔。由于第二回油油路为背压回油,具有一定的压力,能够满足油缸回缩时小腔充油的需求,从而避免油缸小腔充油由主阀引入液压泵提供的高压油液,能够为机器液压系统节约一定能源。

附图说明

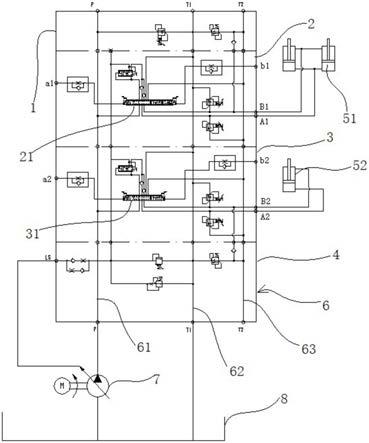

19.图1是本实用新型装载机液压系统的原理图。

20.图2是本实用新型中主控阀的进油联阀块油路原理图。

21.图3是本实用新型中主控阀的回油联阀块油路原理图。

具体实施方式

22.下面结合附图说明具体实施方案。

23.图1示出了本实用新型中装载机工作装置的液压系统原理,在该液压系统中,包括液压油箱8、吸油口与液压油箱8连接的变量泵7、主控阀6、转斗油缸52和动臂油缸51。

24.主控阀6由固定连接在一起的进油联阀块1、第一换向联阀块2、第二换向联阀块3、回油联阀块4构成,其中第一换向联阀块2为动臂联阀块,其中设置的第一主阀21是用于控制动臂油缸51的动臂油缸控制主阀,第二换向联阀块3为转斗联阀块,其中设置的第二主阀31是用于控制转斗油缸的转斗油缸控制主阀。在本实施例中,第一换向联阀块2和第二换向联阀块3相邻且位于进油联阀块1和回油联阀块2之间,进油联阀块1和第一换向联阀块2相邻,第二换向联阀块3与回油联阀块4相邻。

25.如图1所示,在进油联阀块1、第一换向联阀块2、第二换向联阀块3、回油联阀块4中设置有进油油路61、第一回油油路62和第二回油油路63,第一主阀21和第二主阀31的进油口与进油油路61连通,

26.第一主阀21处于左位时,第一主阀21的第二工作油口b1经第一主阀左位油路与左位回油口导通;第一主阀处于右位时(下降),第一主阀的第一工作油口a1经第一主阀右位油路与右位回油口导通。同样第二主阀处于左位时,第二主阀31的第二工作油口b2经第二主阀左位油路与左位回油口导通;第二主阀处于右位时主阀的第一工作油口a2经第二主阀右位油路与右位回油口导通。第一主阀和第二主阀的左位回油口均与第一回油油路连通,第一主阀和第二主阀的右位回油口均与第而回油油路连通。

27.在进油联阀块1上设置有第二单向阀13、主安全阀11、第二背压阀12。如图2所示,第二单向阀13进油端与第二回油油路63连通,第一主阀21的第二工作油口b1与第二单向阀13的出油端连通。主安全阀11的两端分别与进油油路61和第一回油油路62连通。第二背压阀12的两端分别连通第一回油油路62和第二回油油路63。

28.如图3所示,在回油联阀块4中设置有第一背压阀41和第一单向阀42。第一背压阀41的两端分别连通第一回油油路62和第二回油油路63。第一单向阀42进油端与第二回油油路63连通,第二主阀31的第二工作油口b2与第一单向阀42的出油端连通。

29.在回油联阀块4上还设置有双向阻尼阀45、ls溢流阀43和恒流量阀44,双向阻尼阀45的一端与回油联阀块4的ls口连接,另一端与第二换向联阀块上的ls油路连接;ls溢流阀43的一端与第一回油油路62连接,另一端与第二换向联阀块上ls油路连接。恒流量阀44一端与第二换向联阀块上ls油路连接,另一端与第一回油油路62连接。

30.如图1所示,在装载机液压系统,包括前述的主控阀6,还包括转斗油缸52、动臂油缸51、液压油箱8、吸油口与液压油箱8连接的液压泵7。第二主阀31的第二工作油口b2与转斗油缸52小腔连接,第二主阀31的第一工作油口a2与转斗油缸52的大腔连接;第一主阀21的第二工作油口b1与动臂油缸小腔连接,第一主阀第一工作油口a1与动臂油缸大腔连通;

液压泵7的泵口与进油联阀块1上连通进油油路61的进油口p连接,回油联阀块4上与第一回油油路62连通的回油口t1与液压油箱8连接。回油联阀块4上ls口与液压泵7上的ls口连接,在第一换向联阀块2和第二换向联阀块3上用于控制控制第一主阀21和第二主阀1的先导油口a1、b1、a2、b2分别与先导手柄(图中未示出)连接。

31.在本实施例中,进油联阀块1上也设置有与第一回油油路62连通可以与液压油箱连接的第二回油口,在回油联阀块4上也设置有与进油油路61连通可以与液压泵连接的第二进油口。第二回油口和第二进油口中设置有堵头。因此本实施例中的进油联阀块1和回油联阀块4可以互换,即根据安装及管路布置需要,可以将进油联阀块1作为回油联阀块使用,其上与第一回油油路61连通的第二回油口与液压油箱连接,而其上的进油口中安装堵头,同时回油联阀块4作为进油联阀块使用,即其上的第二进油口与液压泵连接,其上与第一回油油路61连通的回油口中安装堵头。

32.本实用新型主控阀用在装载机上,通过操作先导手柄对动臂油缸51和转斗油缸52进行控制。在进行动臂举升动作时,第一主阀21处于右位,来自液压泵7的油液经主控阀的进油油路61、第一主阀21的右位油路和第一工作油口a1进入到动臂油缸51的大腔,推动动臂油缸活塞杆伸出,实现动臂举升。动臂油缸活塞杆伸出时,动臂油缸小腔的油液经第二工作油口b1、第一主阀21的右位油路、右位回油口流入第一回油油路62并流入液压油箱8,由于第一回油油路62不具有背压,压力较低,动臂油缸51小腔通过第一主阀直接进入第一回油油路62,回油压力低,可降低动臂油缸活塞杆伸出的负荷,降低能耗。同理,当进行铲斗收斗动作时,转斗油缸52的活塞杆伸出,转斗油缸52的小腔油液在活塞的推动下经第二主阀31的第一工作油口b2、右位油路、右位回油口进入第一回油油路62而流入液压油箱。

33.在动臂油缸51回缩动作即动臂下降动作时,第一主阀21处于左位,装载机铲斗与动臂的重量通过动臂油缸51的活塞杆作用于动臂油缸51大腔内油液,动臂油缸大腔内油液通过第一主阀21的第一工作油口、左位油路、左位回油口进入到第二回油油路63,第二回油油路63中的部分油液则通过进油联阀块1中的第二单向阀13进入到第一主阀的第二工作油口b1而进入到动臂油缸51的小腔内,实现动臂油缸51回缩时动臂油缸大腔内部分油液的回收利用,从而避免动臂油缸小腔充油由第一主阀21引入液压泵提供的高压油液,能够为装载机液压系统节约一定能源。在进行放斗操作时,转斗油缸大腔内的油液在铲斗重力通过转斗连杆、摇臂、转斗油缸活塞杆的作用下经第二主阀的第一工作油口、左位油路、左位回油口进入到第二回油油路63,进而通过第一单向阀42进入到第二主阀31的第二工作油口而进入到转斗油缸的小腔内,实现转斗油缸中油液的回收与利用。

34.本实施例中,换向联阀块的数量可以根据实际需要而进行增加,比如可以只有一块换向联阀块,用于控制一个或一组油缸,也可以是三块或更多块换向联阀块,用于控制对应数量的油缸,随着换向联阀块的增减(也即主阀的增加),与主阀第二工作油口连接的单向阀的数量也随之增减。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1