一种车用压缩机及其分体式轴套的制作方法

1.本实用新型涉及压缩机领域,尤其涉及一种车用压缩机及其分体式轴套。

背景技术:

2.与体积相当的深沟球轴承相比,滚针轴承尤其是无内圈滚针轴承具有体积小、承载能力强的特点,因而在压缩机产品上得到广泛应用。无内圈滚针轴承的应用有助于实现压缩机的小型和轻量化设计。采用无内圈滚针轴承,需要同时使用轴套起到轴承内圈的作用。为保证轴套、轴承的使用寿命,轴套的材料选型和设计至关重要,要求轴套材料应具备很强的耐磨性能。通常选择轴承钢或近似的高硬度优质钢材,并通过热处理或应用表面涂层技术提高耐磨性。在轴套和无内圈滚针轴承的配合应用中,轴套的承载部位是固定的,即始终在同一个部位承载,长期高负载运行容易引起材料疲劳剥落导致磨损失效;轴套内侧形状不规则,若要提升到轴承外圈的表面粗糙度水平,对加工工艺有很高要求。

3.由此,如何延长轴套零件的工作寿命,并降低对轴套本体材料的耐磨性要求,是本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本实用新型为了克服上述现有技术存在的缺陷,提供一种车用压缩机及其分体式轴套,从而延长轴套零件的工作寿命,并降低对轴套本体材料的耐磨性要求。

5.本实用新型提供一种分体式轴套,应用于车用压缩机,包括:

6.轴套外圈,所述轴套外圈的外缘与所述车用压缩机的动涡盘滚针轴承间隙配合,所述轴套外圈包括轴向贯通所述轴套外圈的第一通孔;

7.轴套内圈,所述轴套内圈位于所述第一通孔,且所述轴套内圈的外缘与所述轴套外圈的内缘间隙配合,所述轴套内圈包括轴向贯通所述轴套内圈的第二通孔,所述轴套内圈通过所述第二通孔套接所述车用压缩机的偏心曲轴。

8.在本实用新型的一些实施例中,所述轴套内圈的外缘与所述轴套外圈的内缘之间具有摩擦力,响应于施加于所述轴套内圈的内缘的力/施加于所述轴套外圈的外缘的力大于所述摩擦力,所述轴套内圈和所述轴套外圈相对转动。

9.在本实用新型的一些实施例中,所述轴套外圈的外缘与所述车用压缩机的动涡盘滚针轴承之间的间隙大于等于0微米且小于等于50微米。

10.在本实用新型的一些实施例中,所述轴套内圈的外缘与所述轴套外圈的内缘间隙大于等于0微米且小于等于50微米。

11.在本实用新型的一些实施例中,所述轴套内圈与所述车用压缩机的动涡盘平衡块形成一体式平衡块。

12.在本实用新型的一些实施例中,所述轴套外圈背向动涡盘平衡块的一端包括环片,所述环片自所述轴套外圈的内缘向曲轴延伸。

13.根据本实用新型的又一方面,还提供一种车用压缩机,包括:

14.壳体,具有容置空间;

15.压缩机构,位于所述容置空间内,所述压缩机构包括静涡盘以及动涡盘;

16.电机构,位于所述容置空间内,包括电机转子和电机定子,所述电机构驱动所述动涡盘相对于所述静涡盘转动,以压缩所述压缩腔内的制冷剂;

17.偏心曲轴,分别联接所述电机构的电机转子以及所述动涡盘以传递所述电机转子的旋转力;

18.如上所述的分体式轴套,所述偏心曲轴通过所述分体式轴套以及所述动涡盘滚针轴承与所述动涡盘联接。

19.在本实用新型的一些实施例中,所述偏心曲轴联接所述动涡盘的端部包括环状凹槽以及位于所述环状凹槽内的挡圈,所述挡圈在所述偏心曲轴的径向方向上凸出于所述偏心曲轴的外缘,且所述挡圈在所述偏心曲轴的径向方向上凸出于所述偏心曲轴的外缘的高度小于所述轴套外圈的外缘的径向宽度。

20.在本实用新型的一些实施例中,还包括:

21.垫圈,位于所述分体式轴套和所述挡圈之间。

22.在本实用新型的一些实施例中,所述轴套外圈背向动涡盘平衡块的一端包括环片,所述环片自所述轴套外圈的内缘向曲轴延伸,所述环片位于所述轴套内圈和所述挡圈之间。

23.相比现有技术,本实用新型具有如下优势:

24.本实用新型通过使得分体式轴套包括轴套内圈和轴套外圈,从而轴套外圈可以实现不同部位的交替承载,延长轴套零件的工作寿命;同时降低轴套内圈材料的耐磨性要求和轴套内圈的工艺难度,可降低材料成本。

附图说明

25.通过参照附图详细描述其示例实施方式,本实用新型的上述和其它特征及优点将变得更加明显。

26.图1示出了根据本实用新型实施例的压缩机的立体图。

27.图2示出了根据本实用新型实施例的压缩机的剖面图。

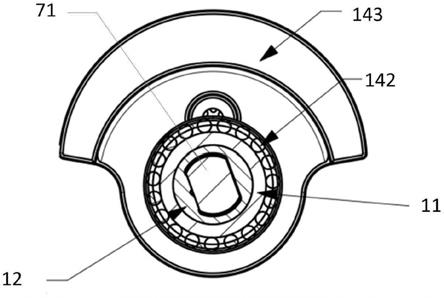

28.图3示出了根据本实用新型实施例的曲轴、分体式轴套和滚针轴承连接的截面图。

29.图4示出了根据本实用新型实施例的曲轴、分体式轴套和滚针轴承连接的示意图。

30.图5示出了图3的局部放大图。

31.图6示出了根据本实用新型另一实施例的曲轴、分体式轴套和滚针轴承连接的示意图。

32.图7示出了图6的局部放大图。

具体实施方式

33.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本实用新型将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

34.为了改善现有技术的缺陷,本实用新型提供了一种车用压缩机,优选地为电动汽车用涡旋压缩机,但本实用新型提供的压缩机不限于电动汽车使用。本实用新型提供的压缩机为卧式结构,即轴系传动机构与涡旋泵体轴线采用卧式布置。

35.首先参见图1至图2,图1至图2示出本实用新型实施例的压缩机。图1示出了根据本实用新型实施例的压缩机的立体图。图2示出了根据本实用新型实施例的压缩机的剖面图。

36.在本实施例中,压缩机包括壳体110、压缩机构、电机构、偏心曲轴7以及平衡块结构。壳体110具有容置空间。压缩机构位于所述容置空间内,所述压缩机构包括静涡盘130以及动涡盘140。静涡盘130设有第一涡旋齿131。动涡盘140设有第二涡旋齿141,且动涡盘140设有第二涡旋齿141的一侧与所述静涡盘130的第一涡旋齿131相对。所述静涡盘130的第一涡旋齿131与所述动涡盘140的第二涡旋齿141形成压缩腔。所述静涡盘130背向所述动涡盘140的一侧与所述前壳110形成排气腔。所述动涡盘140背向所述静涡盘130的一侧与所述后壳(未在图中示意标出)形成低压腔。电机构位于所述容置空间内,电机构包括电机转子5和电机定子160,所述电机构驱动所述动涡盘140相对于所述静涡盘130转动,以压缩所述压缩腔内的制冷剂。偏心曲轴7分别联接所述电机构的电机转子5以及所述动涡盘140以传递所述电机转子5的旋转力。其中,所述偏心曲轴7通过所述分体式轴套以及所述动涡盘滚针轴承与所述动涡盘140联接。

37.图3示出了根据本实用新型实施例的曲轴、分体式轴套和滚针轴承连接的截面图。分体式轴套包括轴套外圈11和轴套内圈12。轴套外圈11的外缘与所述车用压缩机的动涡盘滚针轴承142间隙配合。所述轴套外圈11包括轴向贯通所述轴套外圈11的第一通孔。轴套内圈12位于所述第一通孔,且所述轴套内圈12的外缘与所述轴套外圈11的内缘间隙配合。所述轴套内圈12包括轴向贯通所述轴套内圈12的第二通孔,所述轴套内圈12通过所述第二通孔套接所述车用压缩机的偏心曲轴7。

38.由此,所述轴套内圈的外缘与所述轴套外圈的内缘之间具有摩擦力,响应于施加于所述轴套内圈的内缘的力/施加于所述轴套外圈的外缘的力大于所述摩擦力,所述轴套内圈和所述轴套外圈相对转动。

39.在具体的实施例中,当压缩机平稳运转情况下,轴套外圈11的内缘与轴承内圈12的外缘间不会产生相对运动。当压缩机在整车上使用时会受到外部振动,在振动的影响下中,轴套外圈11的内缘与轴承内圈12的外缘间会产生相对转动,由此便能实现轴套外圈11不同部位交替承载,从而延长轴套零件的运行寿命。当轴套外圈11长期受承载的面产生磨损时,此处承载面摩擦力会增大,当该摩擦力大于轴套外圈11的内缘与轴套内圈12间的摩擦力时,轴套外圈11的内缘与轴承内圈12的外缘间会产生相对运动,调整轴承外圈11的承载面位置,从而延长轴套零件的运行寿命。此外,在偏心曲轴7的曲轴偏心销71的驱动下,轴套内圈12由于其与轴套外圈11之间的摩擦力的影响,从而能够驱动轴套外圈11,使得轴套外圈11与滚针轴承142之间的切向摩擦力使得轴套外圈11相对于滚针轴承142形成滑动配合,如此轴套外圈11不再是始终同一个部位承载,旋转的轴套可以实现不同部位的交替承载,从而延长轴套零件的运行寿命。

40.在一些优选的实施例中,所述轴套外圈11的外缘与所述车用压缩机的动涡盘滚针轴承142之间的间隙大于等于0微米且小于等于50微米。所述轴套内圈12的外缘与所述轴套外圈11的内缘间隙大于等于0微米且小于等于50微米。由此,以满足间隙配合的要求。

41.进一步地,所述轴套内圈12可以与所述车用压缩机的动涡盘平衡块143形成一体式平衡块144。具体而言,轴套分体后,对轴套的要求降低,可以实现轴套和平衡块一体式制作,从而降低成本。此外,轴套平衡块一体化后,动盘组件所受离心力整体减小,可以改善高转速下涡盘型线的受力情况。

42.进一步地,所述轴套外圈11背向动涡盘平衡块143的一端包括环片,所述环片自所述轴套外圈11的内缘向曲轴7延伸,由此,可以通过环片实现轴套的轴向限位。

43.下面分别结合图4和图5,图6和图7来描述本实用新型提供的限位设计。

44.首先参见图4和图5,图4示出了根据本实用新型实施例的曲轴、分体式轴套和滚针轴承连接的示意图。图5示出了图4的局部放大图。

45.在本实施例中,所述偏心曲轴7联接所述动涡盘140的端部71包括环状凹槽14以及位于所述环状凹槽14内的挡圈13。所述挡圈13在所述偏心曲轴7的径向方向上凸出于所述偏心曲轴7的外缘,且所述挡圈13在所述偏心曲轴7的径向方向上凸出于所述偏心曲轴7的外缘的高度小于所述轴套外圈11的外缘的径向宽度。由此,通过挡圈13和环状凹槽14的配合,可以实现轴套的轴向限位。进一步地,挡圈13与轴套外圈11间隙配合。

46.在本实施例中,所述轴套外圈11背向动涡盘平衡块143的一端包括环片,所述环片自所述轴套外圈11的内缘向曲轴延伸,所述环片位于所述轴套内圈12和所述挡圈13之间。由此,轴套外圈11的截面成l型,从而通过挡圈13和轴套外圈11的环片配合实现轴套的轴向限位。

47.下面参见图6和图7,图6示出了根据本实用新型另一实施例的曲轴、分体式轴套和滚针轴承连接的示意图。图7示出了图6的局部放大图。

48.在本实施例中,所述偏心曲轴7联接所述动涡盘140的端部71包括环状凹槽14以及位于所述环状凹槽14内的挡圈13。所述挡圈13在所述偏心曲轴7的径向方向上凸出于所述偏心曲轴7的外缘,且所述挡圈13在所述偏心曲轴7的径向方向上凸出于所述偏心曲轴7的外缘的高度小于所述轴套内圈12的径向宽度。由此,通过挡圈13和环状凹槽14的配合,可以实现轴套的轴向限位。

49.在本实施例中,通过将垫圈15设置于所述分体式轴套和所述挡圈13之间,从而通过挡圈13、垫圈15配合,实现轴套的轴向限位。

50.进一步地,在本实施例中,挡圈13与垫圈15、垫圈15和轴套外圈11采用间隙配合。

51.以上仅仅是示意性地描述本实用新型的多个实现方式,本实用新型并非以此为限制,各实施例可以单独或组合实现。

52.相比现有技术,本实用新型具有如下优势:

53.本实用新型通过使得分体式轴套包括轴套内圈和轴套外圈,从而轴套外圈可以实现不同部位的交替承载,延长轴套零件的工作寿命;同时降低轴套内圈材料的耐磨性要求和轴套内圈的工艺难度,可降低材料成本。

54.以上具体地示出和描述了本实用新型的示例性实施方式。应该理解,本实用新型不限于所公开的实施方式,相反,本实用新型意图涵盖包含在所附权利要求范围内的各种修改和等效置换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1