一种大流量比例换向阀主阀体的制作方法

1.本实用新型涉及机械制造,具体涉及一种大流量比例换向阀主阀体。

背景技术:

2.在很多高精液压控制场合,经常需要用到比例换向阀,此处的比例伺服阀体往往充当核心部件的角色,直接影响设备的性能和生产的产品的质量。

3.现有的一种32通径比例换向阀,主孔孔径50mm,最大的额定流量是600l/min,如果需要更大的额定流量,则需要开发更大通径的比例换向阀,成本会很高,而且外形尺寸,主要是宽度尺寸与安装连接尺寸和现有的32通径比例换向阀不一样,不能互换使用。此外,现有主阀体顶面安装的先导阀是6通径的连接尺寸,其控制油的通流量有一定限制,也就限制了主阀的响应速度。

4.由此可见,如何提高比例换向阀的工作效率为本领域需解决的问题。

技术实现要素:

5.针对于现有比例换向阀工作效率低的技术问题,本方案的目的在于提供一种大流量比例换向阀主阀体,其通过在不改变宽度尺寸和安装连接尺寸的前提下,扩大主孔尺寸,额定流量从600l/min提高到1000l/min,增加了过流面积,极大提高了过流能力,大大提高了比例换向阀的工作效率,很好地克服了现有技术所存在的问题。

6.为了达到上述目的,本方案提供的一种大流量比例换向阀主阀体,包括主阀体;所述主阀体内部设有主孔;所述主阀体内部主孔的直径为55~65mm;所述主阀体上方配合设有10通径的先导阀,通过先导阀为主阀体内部分配控制油。

7.进一步地,所述主阀体主孔上依次设有第七密封槽,第一台阶孔,第一回油腔,第一出油腔,进油腔,第二出油腔,第二回油腔,第二台阶孔,第八密封槽;所述主孔上方设有内流道,将第一回油腔和第二回油腔勾连一起。

8.进一步地,所述主阀体第一端面设有第一斜孔,顶面设有第一先导出油孔;所述第一斜孔与第一先导出油孔接通;所述主阀体第二端面设有第二斜孔,顶面设有第二先导出油孔;所述第二斜孔与第二先导出油孔接通。

9.进一步地,所述主阀体第一侧上面设有第一工艺孔,先导进油孔,第六工艺孔和第七工艺孔;所述第一工艺孔与先导进油孔及第六工艺孔,第七工艺孔联通,孔口有用作安装螺堵的第八螺纹孔;所述主阀体的第二侧上面设有第二工艺孔,先导回油孔和第八工艺孔;所述第二工艺孔与先导回油孔及第八工艺孔联通,孔口有用作安装螺堵的第九螺纹孔。

10.进一步地,所述主阀体顶面上设有第三工艺孔与进油腔联通,并与联通先导进油孔的第六工艺孔相交;所述第三工艺孔和第六工艺孔的近孔口分别设有第二螺纹孔和第三螺纹孔;所述第三工艺孔的中部设有第一螺纹孔,用来安装内外控转换螺堵。

11.进一步地,所述主阀体顶上靠第二侧设有第四工艺孔和第五工艺孔,分别与第八工艺孔相交;所述第五工艺孔与内流道联通,中部设有内外排转换螺堵用的第四螺纹孔;所

述第四工艺孔,第五工艺孔和第八工艺孔外口处分别设有螺堵用的第六螺纹孔,第七螺纹孔和第五螺纹孔。

12.进一步地,所述主阀体底面设有进油口,回油口,第一出油口,第二出油口,控制供油口和控制排油口;所述进油口带有第一密封槽与进油腔联通;所述回油口带有第二密封槽与第一回油腔进行联通;所述第一出油口带有第三密封槽并与第一出油腔进行联通;所述第二出油口带有第四密封槽并与第二出油腔进行联通;所述控制供油口带有第五密封槽并与第七工艺孔进行联通;所述控制排油口带有第六密封槽并与第四工艺孔进行联通。

13.进一步地,所述进油腔内部设有与轴孔轴线平行的长条状的凸台。

14.本实用新型提供的大流量比例换向阀主阀体,其通过在不改变宽度尺寸和安装连接尺寸的前提下,扩大主孔尺寸,额定流量从600l/min提高到1000l/min,增加了过流面积,极大提高了过流能力。

15.同时,设置于主阀体上部的先导阀安装连接尺寸改为10通径,提高了主阀的响应速度,大大提高了比例换向阀的工作效率。

附图说明

16.以下结合附图和具体实施方式来进一步说明本实用新型。

17.图1为本大流量比例换向阀主阀体的应用示意图;

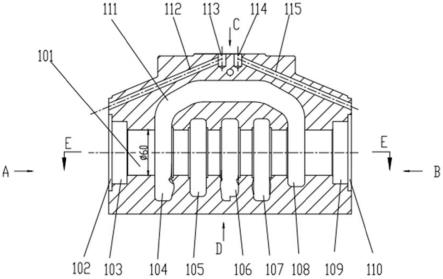

18.图2为大流量比例换向阀主阀体整体结构的截面示意图;

19.图3为图1中主阀体的a向视图;

20.图4为图1中主阀体的b向视图;

21.图5为图1中主阀体的c向视图;

22.图6为图2中主阀体的k-k剖面图;

23.图7为图3中主阀体的l-l剖面图。

24.图8为图1中主阀体的f-f剖面图;

25.图9为图5中主阀体的g-g剖面图;

26.图10为图5中主阀体的h-h剖面图;

27.图11为图4中主阀体的j-j剖面图;

28.图12为图1中主阀体的d向视图;

29.图13为图1中主阀体的e-e剖面图;

30.下面为附图中的部件标注说明:

31.100.主阀体200.主阀芯300.前端盖400.后端盖101.主孔102.第七密封槽103.第一台阶孔104.第一回油腔105.第一出油腔106.进油腔107.第二出油腔108.第二回油腔109.第二台阶孔110.第八密封槽111.内流道112.第一斜孔113.第一先导出油孔114.第二先导出油孔115.第二斜孔116.第一工艺孔117.第二工艺孔118.先导进油孔119.先导回油孔120.第三工艺孔121.第四工艺孔122.第五工艺孔123.第六工艺孔124.第七工艺孔125.第八工艺孔131.进油口132.回油口133.第一出油口134.第二出油口135.控制供油口136.控制排油口141.第一密封槽142.第二密封槽143.第三密封槽144.第四密封槽145.第五密封槽146.第六密封槽151.第一螺纹孔152.第二螺纹孔153.第三螺纹孔154.第四螺纹孔155.第五螺纹孔156.第六螺纹孔157.第七螺纹孔158.第八螺纹孔159.第九螺纹孔161.凸

台510.导阀体520.导阀芯530.比例放大器540.第一比例电磁铁550.第二比例电磁铁。

具体实施方式

32.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

33.本方案提供的一种大流量比例换向阀主阀体,参见图1,包括先导阀500,主阀体100;其中先导阀500设置于主阀体100的上端。

34.先导阀500用于给主阀体分配控制油;其包括导阀体510,导阀芯520,比例放大器530,第一比例电磁铁540和第二比例电磁铁550。

35.其中,导阀芯520可移动的设置于导阀体510内部;比例放大器驱动连接第一比例电磁铁540和第二比例电磁铁550,驱动第一比例电磁铁530和第二比例电磁铁540配合带动导阀芯520进行向左或向右的轴向移动,来分配控制油进主阀体100内。

36.其中,主阀体内部有主孔101;主孔101内部装主阀芯200,两侧分别装前端盖300和后端盖400。

37.参见图2,主孔101从左到右分别设有第七密封槽102,第一台阶孔103,第一回油腔104,第一出油腔105,进油腔106,第二出油腔107,第二回油腔108,第二台阶孔109,第八密封槽110。主孔上方设有内流道111,将第一回油腔104和第二回油腔108勾连一起。

38.一般现有的32通径比例换向阀,其主孔直径为50mm,本方案将主孔101直径扩大到60mm,因此增加了过流面积,极大提高了过流能力。

39.参见图3-图5,主阀体左端面有第一斜孔112并与顶面第一先导出油孔113接通;右端面有第二斜孔115与顶面第二先导出油孔114接通。

40.参见图6,主阀体左侧上面的第一工艺孔116与先导进油孔118及第六工艺孔123,第七工艺孔124联通;孔口有用作安装螺堵的第八螺纹孔158。

41.参见图7主阀体右侧上面的第二工艺孔117与先导回油孔119及第八工艺孔125联通;孔口有用作安装螺堵的第九螺纹孔159。

42.参见图5、图8-图11,主阀体顶面第三工艺孔120通向进油腔106,并与联通先导进油孔118的第六工艺孔123相交;第三工艺孔120和第六工艺孔123的近孔口分别设有第二螺纹孔152和第三螺纹孔153;第三工艺孔120的中部设有第一螺纹孔151,用来安装内外控转换螺堵。

43.主阀体顶上靠右侧设有第四工艺孔121和第五工艺孔122,分别与第八工艺孔125相交;第五工艺孔122与内流道111联通,中部设有内外排转换螺堵用的第四螺纹孔154;第四工艺孔121,第五工艺孔122和第八工艺孔125外口处分别设有螺堵用的第六螺纹孔156,第七螺纹孔157和第五螺纹孔155。

44.参见图12-图13,主阀体底面设有进油口131,回油口132,第一出油口133,第二出油口134,控制供油口135和控制排油口136。

45.进油口131带有第一密封槽141与进油腔106联通;回油口132带有第二密封槽142与第一回油腔104进行联通;第一出油口133带有第三密封槽143并与第一出油腔105进行联通;第二出油口134带有第四密封槽并144与第二出油腔107进行联通;控制供油口135带有第五密封槽145并与第七工艺孔124进行联通;控制排油口136带有第六密封槽146并与第四

工艺孔121进行联通。

46.进油腔内部设有凸台161,此凸台为与主孔轴线平行的长条状,可以制造紊流,可防止从进油口进入的液压油沿着进油腔旋转,从而带动主阀芯旋转,造成主阀芯和主孔加速磨损影响整阀使用寿命的后果。

47.以下举例说明一下本方案在使用时的工作过程;这里需要说明下述内容只是本方案的一种具体应用示例,并不对本方案构成限定。

48.在整阀安装完毕后,其工作过程如下:

49.一、控制油路:

50.控制油路的供油及排油方式供油4种:

51.1.外供外排:第一螺纹孔堵住,第四螺纹孔堵住;

52.2.外供内排:第一螺纹孔堵住,第四螺纹孔敞开;

53.3.内供外排:第一螺纹孔敞开,第四螺纹孔堵住;

54.4.内供内排;第一螺纹孔敞开,第四螺纹孔敞开。

55.下面以外供外排和内供内排为例进行说明;

56.外供外排的控制油路走向:控制油从控制供油口135进入,经第七工艺孔124,第一工艺孔116到达先导进油孔118,同时控制油经第六工艺孔123到达第三工艺孔120;此时第一螺纹孔151处用螺堵堵住,使得控制油与进油腔106的主油路隔开。到达先导进油孔118的控制油出去再到上面的先导阀500,先导阀500根据给比例放大器530的控制指令,给第一比例电磁铁540或第二比例电磁铁550通电,推动,导阀体510主孔中的导阀芯520左移或右移,分配控制油,控制油从主阀体100顶面的第一先导出油孔113或第二先导出油孔114进入。

57.如从第一先导出油孔113进入,则经第一斜孔112到左边端盖300,推动主阀体主孔101中的主阀芯200向右移动,排出的控制油经第二斜孔115,第二先导出油孔114,回到上面的先导阀500,再经先导阀的回油口,下来到先导回油孔119,第二工艺孔117,第八工艺孔125,第四工艺孔121,第五工艺孔122到控制排油口136,再到油箱。此时第四螺纹孔154处有螺堵堵住,使得控制排油与主油路的内流道111和第一回油腔104隔开。

58.内供内排的控制油路走向:控制油来自进油口131,经进油腔106,第三工艺,120,第六工艺孔123,到达先导进油孔118。到达先导进油孔118的控制油出去再到上面的先导阀500,先导阀根据给比例放大器的控制指令,给第一比例电磁铁540或第二比例电磁铁550通电,推动导阀体510主孔中的导阀芯520左移或右移,分配控制油,从主阀体顶面的第一先导出油孔113或第二先导出油孔114进入。

59.如从第二先导出油孔114进入,则经第二斜孔115到后端盖400,推动主阀体主孔101中的主阀芯200向左移动,排出的控制油经第一斜孔112,第一先导出油孔113,回到上面的先导阀500,再经先导阀的回油口,下来到先导回油孔119,第二工艺孔117,第八工艺孔125,第五工艺孔122,内流道111,回油腔104,回油口132,到油箱。

60.二、主油路:

61.液压油从进油口131进入主阀体到进油腔106,油液会沿着进油腔106内壁旋转,碰到凸台161后会形成紊流,即无序不规则的流动,打乱了原来液压油的旋转势头,从而防止主阀芯跟着转动,避免造成主阀芯和主孔101的磨损。进油腔106的液压油接下来的走向,取决于与主孔101相配合的主阀芯的沟槽型式。

62.承接上述控制油路的走向,若主阀芯右移,则油液走向:进油腔106

→

第一出油腔107

→

第二出油口134

→

管道

→

油缸进油端,油缸出油端

→

管道

→

第一出油口133

→

第一出油腔105

→

第一回油腔104

→

内流道111

→

回油口132

→

管道

→

油箱。

63.由上述方案构成的大流量比例换向阀主阀体,在不改变宽度尺寸和安装连接尺寸的前提下,扩大主孔尺寸到60mm,额定流量从600l/min提高到1000l/min,增加了过流面积,极大提高了过流能力;同时顶面先导阀安装连接尺寸改为10通径,提高了主阀的响应速度。

64.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1