带有自锁保护的超高压油压支撑缸的制作方法

1.本技术属于压力缸技术领域,具体涉及带有自锁保护的超高压油压支撑缸。

背景技术:

2.现有油缸用于顶持工件时候(比如作为五金夹具的应用),存在以下几个技术问题:1、压力不够大,顶持效果不牢固;2、没有保护功能,安全系数有待提高;3、顶持工件时候没有缓冲能力,容易造成工件硬性损伤。

技术实现要素:

3.有鉴于此,本技术提供了带有自锁保护的超高压油压支撑缸,以解决现有技术中存在的技术问题。

4.本技术为解决其技术问题而采用的技术方案为:

5.一种带有自锁保护的超高压油压支撑缸,其特征在于:包括油缸体、活塞组件和自锁筒;自锁筒和活塞组件均装配在油缸体内;油缸体上设置有互相连通的驱动油路和自锁油路,驱动油路用于驱动活塞组件,自锁油路用于为自锁筒提供形变压力,自锁筒在自锁油路形变压力的作用下能够发生弹性形变以锁紧活塞组件;将液压油给入驱动油路和自锁油路,活塞组件能够在油压的作用下做升降运动,同时,当油压过大时,自锁筒能够锁定活塞组件。

6.作为优选,该带有自锁保护的超高压油压支撑缸还包括弹性回复件,驱动油路能够驱动活塞组件做上升运动,弹性回复件能够提供所述活塞组件的下降回复力。

7.作为优选,油缸体包括缸本体和油缸座,缸本体和油缸座之间密封连接;缸本体内设置有装配腔,油缸座内设置有活塞腔;活塞组件包括活塞体、活塞轴和轴套,轴套装配在装配腔内,活塞体装配在活塞腔内且与活塞腔的内壁密封连接,活塞轴的两端分别连接活塞体和轴套;自锁筒设置在轴套的外部,自锁油路能够将油压施加到自锁筒的外周上以产生形变压力;弹性回复件设置在油缸体和活塞组件之间,当活塞组件做上升运动时候能够挤压弹性回复件以产生下降回复力。

8.作为优选,该带有自锁保护的超高压油压支撑缸还包括自锁筒外筒,自锁筒外筒设置在自锁筒的外部且与装配腔的内壁之间密封连接,自锁油路能够将油压施加到自锁筒外筒的外周上以产生形变压力。

9.作为优选,油缸座包括座阀和底座,座阀设置在底座上且部分伸入装配腔,活塞腔设置在座阀上;驱动油路设置在座阀和/或底座上,或者,驱动油路设置在底座和座阀之间。

10.作为优选,活塞轴通过座阀上的活塞轴孔连接到轴套,弹性回复件设置在活塞腔内且位于活塞轴孔和活塞体之间。

11.作为优选,活塞轴通过垫圈和内卡簧连接到轴套。活塞轴固定连接在垫圈上,垫圈紧固到轴套的内壁上,卡簧设置在垫圈的下面防止垫圈松脱。

12.作为优选,轴套上设置有互相连通的大直径装配腔和小直径装配腔;活塞轴、垫圈

和内卡簧设置在大直径装配腔内,小直径装配腔用于装配用于顶紧或压紧工件的力臂。

13.作为优选,大直径装配腔内还设置有用于提供缓冲力的弹性缓冲件,弹性缓冲件设置在垫圈和小直径装配腔之间。

14.作为优选,自锁筒上设置有若干个弹性变形槽。进一步优选地,弹性变形槽均匀分布在自锁筒的外侧。

15.作为优选,轴套和缸本体之间通过轴套密封圈建立密封连接。

16.有益的技术效果:

17.本技术提供的带有自锁保护的超高压油压支撑缸,通过设置自锁筒和自锁油路,能够在油压过大的时候,自动锁定活塞杆,防止出现安全事故和损伤工件。由于具有自锁保护功能,允许油压系统施加足够大的压力以夹紧或顶紧工件,从而有效改善了工件顶持时候的可靠性。通过在轴套里设置弹性缓冲件,还能够在夹紧或顶紧工件时候,提供一定的硬损缓冲能力,避免损伤工件或设备。相比现有技术,具有安全系数高、可靠性高等技术优势。

18.以下结合说明书附图和具体实施方式,对本技术的技术方案和技术效果进行详细介绍。

附图说明

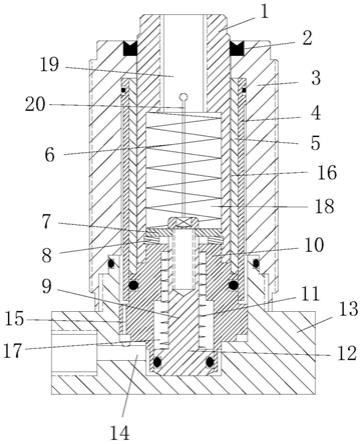

19.图1:带有自锁保护的超高压油压支撑缸处于原位状态的截面示意图;

20.图2:带有自锁保护的超高压油压支撑缸处于顶紧状态的截面示意图;

21.图3:带有自锁保护的超高压油压支撑缸中活塞组件截面示意图;

22.标识说明:

23.24.具体实施方式

25.为方便叙述,本技术约定,以轴套伸出的一端为油缸的顶部,相反的一端为油缸的底部。

26.请参阅图1-图3,本技术优选实施例中提供的带有自锁保护的超高压油压支撑缸包括油缸体、活塞组件、自锁筒5、自锁筒外筒4和弹性回复件11。

27.油缸体包括缸本体3和油缸座,油缸座包括座阀10和底座13。缸本体3上设置有装配腔16,座阀10上设置有活塞腔17。座阀10设置在底座13上且部分伸入装配腔16,底座13连接到缸本体3且与缸本体3之间密封连接。底座13上设置有驱动油路14,驱动油路14用于驱动活塞组件。底座13和座阀10上还设置有自锁油路15,自锁油路15用于为自锁筒5提供形变压力,自锁筒5在自锁油路15中液压油所产生的形变压力的作用下能够发生弹性形变以锁紧活塞组件。驱动油路14和自锁油路15之间互相连通。

28.活塞组件包括活塞体12、活塞轴9和轴套1,轴套1装配在装配腔16内,活塞体12装配在活塞腔17内且与活塞腔17的内壁密封连接,活塞轴9的两端分别连接活塞体12和轴套1。活塞轴9通过垫圈7和内卡簧8连接到轴套1。座阀10上设置有活塞轴孔21,活塞轴9通过活塞轴孔21连接到轴套1。

29.轴套1的部分伸出油缸体的装配腔16且与装配腔16之间通过轴套密封圈2建立密封连接。驱动油路14能够将液压油给入到活塞腔17内且将油压施加到活塞体12的底部。活塞体12收到油压作用后能够带动活塞轴9和轴套1一起做上升运动以产生顶紧力或压紧力。

30.轴套1上设置有互相连通的大直径装配腔18和小直径装配腔19。活塞轴9、垫圈7和内卡簧8设置在大直径装配腔18内,小直径装配腔19用于装配用于顶紧或压紧工件的力臂。大直径装配腔18内还设置有用于提供缓冲力的弹性缓冲件6,弹性缓冲件6设置在所述垫圈7和小直径装配腔19之间。弹性缓冲件6优先采用弹簧或弹片。

31.自锁筒5装配在装配腔16内且设置在轴套1的外部。自锁筒外筒4装配在装配腔16内且设置在自锁筒5的外部。自锁筒5上设置有用于产生弹性形变的弹性变形槽20。自锁油路15能够将也要有输送至缸本体3和自锁筒外筒4之间以产生形变压力。自锁筒5能够在自锁油路15形变压力的作用下发生弹性形变以锁紧活塞组件的轴套1。自锁筒外筒4用于辅助自锁筒5生成锁紧力,同时还能够为自锁筒5提供防护功能比如抗污染、抗腐蚀等。

32.弹性回复件11设置在油缸体和活塞组件之间,当活塞组件做上升运动时候能够挤压弹性回复件11以产生下降回复力。具体而言,弹性回复件11可以是弹簧或弹片。本实施例中采用弹簧作为弹性回复件11,弹性回复件11设置在活塞腔17内且位于活塞轴孔21和活塞体12之间。驱动油路14能够驱动活塞组件做上升运动,弹性回复件11能够提供活塞组件的下降回复力。

33.原理说明:在图1的状态下将液压油给入驱动油路14和自锁油路15,活塞组件首先在油压的作用下做升降运动,从而令设置在轴套1上的力臂逐渐顶紧工件。随着油压的不断增加,顶紧力逐渐增强。当油压增加到足够大的时候,自锁筒外筒4和自锁筒5开始向轴套1产生弹性形变,进而通过箍紧力将轴套1锁定,实现了油缸的自锁保护。

34.效果说明:

35.1、通过自锁筒5和自锁油路15,能够在油压过大的时候,自动锁定轴套1,防止出现安全事故和损伤工件。

36.2、由于具有自锁保护功能,允许油压系统施加足够大的压力以夹紧或顶紧工件,从而有效改善了工件顶持时候的可靠性。

37.3、通过在轴套1里设置弹性缓冲件6,能够在夹紧或顶紧工件时候,提供一定的硬损缓冲能力,避免损伤工件或设备。

38.以上结合说明书附图和具体实施例对本技术的技术方案和技术效果进行了详细阐述,应该说明的是,说明书中公开的具体实施方式仅是本技术较佳的实施例而已,所述领域的技术人员还可以在此基础上开发出其他的实施例;任何不脱离本技术创新理念的简单变形和等同替换均涵盖于本技术,属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1