一种自清洗真空泵的制作方法

1.本实用新型属于真空泵领域,涉及一种自清洗真空泵。

背景技术:

2.随着半导体技术和太阳能光伏发电技术越来越受到重视,相关设备的技术需求也越来越受到关注。其中在制造工艺中包括低压硼扩散、低压磷扩散、低压退火、低压氧化、低压化学气相沉积等工艺,上述工艺均需要在炉管内进行。从工艺腔体排出的工艺气体和工艺产物可能会在降温后形成粉末或液体,会附着在管道和泵的腔体中,常规扩散设备一般用隔膜泵或变频泵,尾气中的物质会影响隔膜泵的膜片性能甚至堵塞泵里的管道。缩短泵的维护周期,影响泵的使用寿命,变频泵会提高电机转速,加大发热,加快减少膜片寿命,对泵保养维修频繁且工作量大,维护时因多个管道和膜片相似容易装错引发问题,本实用新型有效地解决了这种问题。

技术实现要素:

3.本实用新型为了克服现有技术的不足,提供一种自清洗真空泵。

4.为了实现上述目的,本实用新型采用以下技术方案:一种自清洗真空泵,其特征在于:包括泵体,泵体设置有泵腔和螺杆,泵体设置有介质进管,清洗介质沿介质进管通入泵腔对螺杆以及泵腔进行清洗。

5.进一步的;还包括驱动电机,驱动电机的输出轴通过轴承与一组螺杆连接,驱动电机通过传送装置将动力传递给螺杆,通过传送装置使若干螺杆的同步旋转,螺杆安装在泵腔内。

6.进一步的;所述泵体设置有介质出管,介质出管与泵腔连通,介质出管连通设置有介质出阀,介质出阀控制泵腔与介质出管的连通,介质进管、泵腔以及介质出管形成介质进出通道,清洗介质沿介质进出通道对螺杆以及泵腔进行清洗。

7.进一步的;所述泵体还包括进气管和出气管,进气管和出气管分别与泵腔连通,进气管与炉体的反应腔室连通,反应腔室、进气管、泵腔以及出气管形成气体的进出通道。

8.进一步的;还包括冷却装置,冷却装置位于泵体,冷却装置采用水冷或风冷对泵体或工艺后气体进行降温。

9.进一步的;所述介质进管与泵腔连通,介质进管连通设置有介质进阀,介质进阀控制介质进管与泵腔的连通。

10.进一步的;所述螺杆的表面设置为耐腐蚀材质,泵腔的内壁设置为耐腐蚀材质,轴承采用抗酸耐腐蚀轴承。

11.进一步的;所述清洗介质设置为单一介质,或多种介质混合而成的混合介质。

12.进一步的;所述进气管和出气管分别位于泵体的两端,出气管连通设置有排气管。

13.进一步的;所述介质进管、泵腔以及出气管形成介质进出通道,清洗介质沿介质进出通道对螺杆以及泵腔进行清洗。

14.综上所述,本实用新型的有益之处在于:

15.本实用新型采用真空泵,相比常规隔膜泵,真空泵对颗粒产物的容许度大,本实用新型实现了真空泵的自清洗功能,自清洗时间短,无需拆卸,本实用新型可实现不停机的自清洗功能,不影响生产;本实用新型可实现,本实用新型设计真空泵的自清洗,将附着在螺杆以及泵腔的附着物进行清洗,对真空泵起到关键性的保护作用,极大地延长了真空泵的维护周期。

附图说明

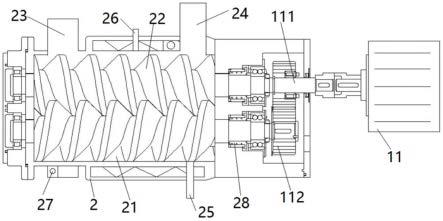

16.图1为本实用新型的自清洗真空泵内部示意图。

17.图2为本实用新型的自清洗真空泵运用示意图。

18.图中标识:驱动电机11、输出轴111、传送装置112、泵体2、泵腔21、螺杆22、出气管23、进气管24、介质出管25、介质出阀251、介质进管26、介质进阀261、冷却装置27、轴承28、排气管3、出水箱4。

具体实施方式

19.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

20.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

21.本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

22.实施例一:

23.如图1-2所示,一种自清洗真空泵,包括泵体2,泵体2设置有泵腔21和螺杆22,泵体2设置有介质进管26,清洗介质沿介质进管26通入泵腔21对螺杆22以及泵腔21进行清洗。

24.真空泵还包括驱动电机11,驱动电机11的输出轴111通过轴承28与一组螺杆22连接,驱动电机11通过传送装置112将动力传递给其他螺杆22,实现若干螺杆22的同步旋转,螺杆22安装在泵腔21内。

25.泵体2可设置有介质出管25,介质进管26、泵腔21以及介质出管25形成介质进出通道,清洗介质沿介质进出通道对螺杆22以及泵腔21进行清洗,介质进管26以及介质出管25分别与泵腔21连通,介质进管26连通设置有介质进阀261,介质出管25连通设置有介质出阀251,介质进阀261控制介质进管26与泵腔21的连通,介质出阀251控制泵腔21与介质出管25的连通,介质出管25的端口可设置出水箱4。

26.泵体2还包括进气管24和出气管23,进气管24和出气管23分别与泵腔21连通,进气

管24与炉体的反应腔室(图未显示)连通,出气管23或与排气管3连通,反应腔室、进气管24、泵腔21、出气管23或排气管3形成气体的进出通道,工艺后气体沿反应腔室和进气管24通入泵腔21,驱动电机11驱动螺杆22高速旋转,螺杆22将工艺后气体从进气管24通到出气管23,并由排气管3排出,达到抽负压的功能;本实施例中,进气管24和出气管23分别位于泵体2的两端,加长工艺后气体的流通路径,尽可能将工艺后气体中反应物、生成物以及产物颗粒吸附螺杆22和泵腔21内壁,保证工艺后气体的洁净度。

27.真空泵还包括冷却装置27,冷却装置27位于泵体2表面,冷却装置27采用水冷或风冷方式对泵体2进行降温,一方面降低工艺后气体的进气温度,另一方面降低泵体2的温度,便于工艺后气体中反应物、生成物以及产物颗粒吸附在螺杆22和泵腔21内壁形成附着物。

28.真空泵长期使用后,由于附着物吸附在螺杆22和泵腔21内壁,使螺杆22间隙变小,进气管24和出气管23的进出口易堆积堵塞,降低了真空泵的抽速,影响了真空泵的性能,此时需要对真空泵进行清洗。

29.本实施例真空泵自清洗的实施过程中,介质进阀261打开,介质出阀251关闭,清洗介质沿介质进管26通入泵腔21,清洗介质的液位至少可接触到螺杆22,清洗介质将泵腔21和螺杆22上的附着物溶解或脱离,进一步的,为加快可溶物质的溶解或脱离速度,驱动电机11可驱动螺杆22做轻微转动,加快附着物的脱离,实现对真空泵的清洗,完成清洗后,介质出阀251打开,并打开真空泵的其他阀门,使泵腔21回压,将清洗后介质沿介质出管25通入出水箱4;泵体2内的残余介质,通过逐步提高螺杆22的转速,将残余介质排出,或通入适量气体,加快泵体2内的残余介质的排出;多组真空泵可互不干扰同时进行自清洗工序。

30.本实施例中,螺杆22的表面为耐腐蚀材质,泵腔21的内壁设置为耐腐蚀材质,耐腐蚀材质可以是哈氏合金或特氟龙等,或其他塑料涂层,也可以是防腐蚀漆,以确保螺杆22和泵体2的耐受性。

31.本实施例中,轴承28采用抗酸耐腐蚀轴承,可用陶瓷轴承。

32.本实施例中,采用水作为清洗介质,但并不对清洗介质的种类做限定,只要可以溶解附着物或使附着物脱离即可。

33.本实施例中,附着物由不同的物质构成,溶解各物质或使各物质脱离的介质可能不同,清洗介质可设置为单一介质,或多种介质混合而成的混合介质,清洗介质为单一介质时,清洗真空泵时通入单一介质,或可多次通入不同种类的单一介质,从而实现对附着物完全清洗,保证真空泵的清洁。

34.本实施例中,真空泵抽负压时驱动电机11驱动螺杆22高速旋转的转速以及真空泵自清洗时驱动电机11驱动螺杆22做轻微转动的转速可根据实际需要进行设定。

35.本实施例中,真空泵的自清洗条件可人工启用,或可根据工艺条件自动设定,在暂时不需要使用真空泵时,进行自动清洗。

36.其他实施例中,清洗介质可沿出气管23排出泵体2,介质进管26、泵腔21以及出气管23形成介质进出通道,清洗介质沿介质进出通道对螺杆22以及泵腔21进行清洗。

37.显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1