一种智能循环冲洗液压系统的制作方法

1.本实用新型属于液压系统冲洗技术领域,尤其是涉及一种智能循环冲洗液压系统。

背景技术:

2.冶金行业中,大型的机械设备动作基本靠液压系统的液压缸、液压马达完成。动作更精密的伺服液压系统中,其液压阀组的加工更加精密,要求液压油的洁净度更高。为了保证液压油液的洁净度,需要在管道焊接验收合格后进行循环冲洗,清除残留在管道内部的颗粒物及焊渣等杂质。要达到伺服液压系统油液的洁净度要求,通常需要很长时间,人力和物力投入都很大。

技术实现要素:

3.本实用新型提供一种智能循环冲洗液压系统,尤其适用于高吨位的液压设备油路的冲洗,如何在冲洗液压系统不停机的情况下自动快捷且高质量地完成液压管道的冲洗工作。

4.为解决至少一个上述技术问题,本实用新型采用的技术方案是:

5.一种智能循环冲洗液压系统,包括:

6.用于控制冲洗油路循环的阀组单元;

7.用于过滤油液中杂质的过滤单元;

8.用于与液压设备中的各分油管道连通的分油器单元;

9.以及用于提供冲洗油液的供油单元;

10.所述阀组单元配设有双向调节阀组,可使从所述供油单元输出的冲洗油顺向或反向流入所述分油器单元中循环冲洗各分油管道,并使各分油管道中的杂质被冲洗流至所述过滤单元中沉积;

11.所述过滤单元配设有两组互通的过滤组件,能够在所述分油器单元中的冲洗油经所述过滤组件回流至所述供油单元中时替换含有杂质的滤芯并安装一个新的滤芯。

12.进一步的,所述阀组单元包括两套所述阀组,每个所述阀组均包括两个阀门,且每个所述阀组中的两个阀门分别设置在所述分油器单元的两端口的油路上,以使所述分油器单元中的油路可形成两个相反方向且互通设置的回路。

13.进一步的,两套所述阀组中的两个阀门相互交错设置以形成两个反向回路。

14.进一步的,所述分油器单元包括:

15.设有若干进柔性管的分油器一/分油器二;

16.设有出柔性管的分油器二/分油器一;

17.以及用于与所述阀组单元和所述过滤单元直接连接的主冲洗管和与液压设备中的各分油管道连接的辅冲洗管;

18.所述主冲洗管的一端与所述分油器一/所述分油器二的输入端/输出端连通;

19.所述进柔性管和所述出柔性管一一对应且分别通过所述辅冲洗管与液压设备中的各分油管道互通连接。

20.进一步的,在所述进柔性管和所述出柔性管与液压设备中的分油管道连通的接口均设有阀门。

21.进一步的,所述过滤组件包括两个滤筒,两个所述滤筒之间设有两个互通管,且在两个所述互通管之间还设有一个控制油路方向的90

°

双向切换阀;

22.其中一个所述互通管与所述分油器单元的输出端连通;

23.另一个所述互通管与所述供油单元的回流端连通。

24.进一步的,每个所述滤筒中均设有滤芯。

25.进一步的,在所述过滤单元的输入端和输出端均设有压力传感器。

26.进一步的,所述供油单元包括油箱、电机和液压泵,所述电机与所述液压泵连接;所述液压泵与所述分油器单元连通;所述油箱与所述过滤单元连通。

27.采用本实用新型设计的一种智能循环冲洗液压系统,设有双向循环和智能切换的阀组单元及过滤单元,可快速且准确地进行切换油路,以及对多组分油管道依次进行冲洗,以保持高效循环冲洗;同时在清洗过程中,还可对沉积有颗粒杂质的滤芯进行换装,以保证可持续地收集油路中的颗粒杂质。冲洗彻底,还能多次循环使用,无需人员看守操作,省去排管接线的时间,冲洗效率高。

附图说明

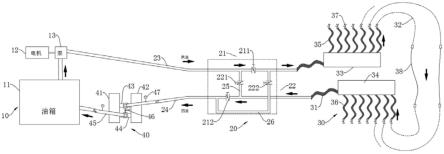

28.图1是本实用新型一实施例的一种智能循环顺时针冲洗液压系统的结构示意图;

29.图2是本实用新型另一实施例的一种智能循环逆时针冲洗液压系统的结构示意图;

30.图3是本实用新型一实施例的阀组单元的结构示意图;

31.图4是本实用新型一实施例的分油器单元的结构示意图;

32.图5是本实用新型一实施例的过滤单元的结构示意图。

33.图中:

34.10、供油单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、油箱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、电机

35.13、液压泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、阀组单元

ꢀꢀꢀꢀꢀꢀꢀꢀ

21、阀组一

36.211、阀门一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212、阀门二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、阀组二

37.221、阀门三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222、阀门三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23、油管一

38.24、油管二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25、油管三

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、油管四

39.30、分油器单元

ꢀꢀꢀꢀꢀꢀꢀꢀ

31、主冲洗管

ꢀꢀꢀꢀꢀꢀꢀꢀ

32、辅冲洗管

40.33、分油器一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34、分油器二

ꢀꢀꢀꢀꢀꢀꢀꢀ

35、进柔性管

41.36、出柔性管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

37、阀门四

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

38、分油管道

42.40、过滤单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、滤筒一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、滤筒二

43.43、互通管一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44、互通管二

ꢀꢀꢀꢀꢀꢀꢀꢀ

45、油管五

44.46、90

°

双向切换阀

ꢀꢀꢀꢀꢀ

47、压力传感器

具体实施方式

45.下面结合附图和具体实施例对本实用新型进行详细说明。

46.本实施例提出一种智能循环冲洗液压系统,如图1-2所示,包括:用于提供冲洗油液的供油单元10、用于控制冲洗油路循环的阀组单元20、用于与液压设备中的各分油管道38连通的分油器单元30、以及用于过滤油液中杂质的过滤单元40;供油单元10通过油管一23与分油器单元30,分油器单元30通过油管二24与过滤单元40连通,过滤单元40通过油管五47与供油单元10连通。供油单元10与分油器单一30、过滤单元40形成一个循环回路。其中,阀组单元20配设有双向调节阀组,在油管一23和油管二24上,可使从供油单元10输出的冲洗油顺向或反向流入分油器单元30中循环冲洗各分油管道38,并使各分油管道38中的杂质被冲洗流至过滤单元40中沉积;且过滤单元40配设有两组互通的过滤组件,能够在分油器单元30中的冲洗油经过滤组件回流至供油单元10中时替换含有杂质的滤芯并安装一个新的滤芯。

47.具体地,供油单元10包括油箱11、电机12和液压泵13,液压泵13的输入口与油箱11连通,其输出口通过管道与阀组单元20连通;电机12直接与液压泵13电连接;电机12控制液压泵13,从而向外输出油箱11中的冲洗油;其中,油箱11中的冲洗油的型号与液压设备中使用的型号必须一致。

48.阀组单元20包括两套阀组,每个阀组均包括两个阀门,且每个阀组中的两个阀门分别设置在分油器单元20的两端口的油路上,以使分油器单元20中的油路可形成两个相反方向且互通设置的回路。

49.如图3所示,阀组单元20包括阀组一21和阀组二22,阀组一21包括阀门一211和阀门二212,其中,阀门一211设置在油管一23上,阀门二212设置在油管二24上。在油管一23和油管二24之间还设有两个直通管,分别为油管三25和油管四26,且油管三25设置在阀门一211和阀门二212之间;油管四26一端设置在阀门一211与分油器单元30中与分油器一33连接的主冲洗管31之间的油管一23上,另一端设置在阀门二212与过滤单元40之间的油管二24上。阀组二22包括阀门三221和阀门四222,阀门三221设置在油管三25上,阀门四222设置在油管四26上。则阀门一211、阀门二212、阀门三221和阀门四222相互交错设置以形成两个反向回路。

50.如图1所示,当关闭阀组二22并打开阀组一21时,冲洗油经油管一23进入分油器一33中,再经设置在分油器一33上的进柔性管35进入分油管道38中,分油管道38中的杂质被冲洗油带走经出柔性管36后进入分油器二34中,再通过油管二24流入至过滤单元40中沉积,至此,形成一个顺时针循环的冲洗油路。

51.如图2所示,当关闭阀组一21并打开阀组二22时,冲洗油依次经油管一23和油管三25进入分油器二34中,再经设置在分油器二34上的出柔性管36进入分油管道38中,分油管道38中的杂质被冲洗油带走经进柔性管35后进入分油器一33中,再依次通过油管一23、油管四26和油管二24流入至过滤单元40中沉积,至此,形成一个逆时针循环的冲洗油路。

52.在冲洗过程中,可以设定一定时间交替控制阀组一21和阀组二22,以实现双向油路的循环功能,可双向反复冲洗各分油管道38中的颗粒杂质,以使各分油管道38中的颗粒杂质快速且有效地冲洗掉,最终流至过滤单元40沉积,这样冲洗能够更加彻底,也能提高冲洗油的洁净度质量,降低冲洗的时间。

53.如图4所示,分油器单元30包括设有若干进柔性管35的分油器一33和设有若干出柔性管36的分油器二34;或者包括设有若干进柔性管35的分油器二34和设有若干出柔性管36的分油器一33;以及用于与阀组单元20和过滤单元40直接连接的主冲洗管31和与液压设备中的各分油管道38连接的辅冲洗管32。主冲洗管31的一端与分油器一33/分油器二34的输入端/输出端连通;进柔性管35和出柔性管36一一对应且分别通过辅冲洗管32与液压设备(附图省略)中的各分油管道38互通连接。在冲洗过程中,需要将液压设备中的各分油管道38上的进出油管拆除,分别通过辅冲洗管32与进柔性管35和出柔性管36连接在分油器一33和分油器二34上。由于阀组单一20的切换可形成双向循环的油路,使得分油器一33和分油器二34、进柔性管35和出柔性管36的位置可以互换,进而使得与分油器一33和分油器二34连接的油管一23和油管二24的端口作为输入端和输出端可自动切换,不影响分油器单元30的工作。

54.为了进一步提高分油器单一30工作的流向,当分油管道38的数量与各柔性管的数量不同时,需要关闭不用的柔性管,故需要在每个进柔性管35和每个出柔性管36与分油管道38连通的接口都设有阀门四37;通过控制每个进柔性管35及其相应得出柔性管36末端得阀门四37得开闭,可实现对分油管道38的单路循环冲洗。

55.还有,在每个进柔性管35和每个出柔性管36与分油管道38连通的接口都设有阀门四37,控制其开关可使每个分油管道38单独冲洗,这样冲洗油压力大,流速大,对管道有一定的冲击的作用,使分油管道38内壁的杂质更容易脱落,杂质随冲洗油向油管二24上的高精密的过滤单元40流去。

56.分油器单元30可替换液压设备中的各个阀台,根据液压设备中的各个阀台的不同型号的进出口接头,安装不同规格的进柔性管35和出柔性管36,以及阀门四37和接头,使该部分可在不同的工程项目中循环使用。

57.如图5所示,过滤单元40中的过滤组件包括两个滤筒,分别是滤筒一41和滤筒二42,在滤筒一41和滤筒二42之间设有互通管一43和互通管二44,且在互通管一43和互通管二44之间还设有一个90

°

双向切换阀46,以控制滤筒一41和滤筒二42的进出口开关。作为分油器单元30的输出管的油管二24通过互通管一43与过滤组件连通;互通管二44通过作为供油单元10的回流管的油管五45与油箱11连通。过滤组件为双筒过滤方式,其中一个滤筒工作,另一个滤筒作为备用滤筒,再通过切换阀门挡位,以实现不停机切换滤芯过滤,提高过滤效率且节约过滤时间。

58.在连通管45上设有90

°

双向切换阀46,并在过滤单元40的输入端和输出端均设有压力传感器47,也即是在油管二24靠近过滤组件的一端和油管五45靠近过滤组件的一端均设有数显式的压力传感器47,压力传感器47是用于监控过滤单元40的进油口和出油口之间的压力,并通过外设的控制器(附图省略)计算出其压力差,以判断过滤单元40的进油口和出油口之间的压力差是否在标准压力差0.2-0.4mpa的范围内;若是在0.2-0.4mpa的范围内,则继续使用当前滤筒;若大于0.4mpa或小于0.2mpa,则通过自动控制90

°

双向切换阀46切换方向,自动调整过滤组件中的油路,停止使用当前的滤筒并切换至另一滤筒继续过滤。而且还设有外置的报警装置(附图省略),压力传感器47与外置的报警装置连接。

59.当90

°

双向切换阀46关闭滤筒二42,带有杂质的冲洗油经油管二24进入互通管一43中再进入滤筒一41中过滤沉淀,经滤筒一41中的滤芯过滤后的冲洗油再依次经互通管二

44和油管五45回流至油箱11中;在这一循环持续过滤过程中,压力传感器47持续地对油管二24和油管五45上的压力进行监控,若压力差在标准压力差0.2-0.4mpa的范围内时,报警装置不报警,也无需调控90

°

双向切换阀46,表明当前滤筒一41的气压及过滤正常。

60.当压力传感器47监测到的压力差不在标准压力差0.2-0.4mpa的范围内时,即测得的压力差大于0.4mpa或小于0.2mpa,则报警装置报警,则人工操作90

°

双向切换阀46换向,此时滤筒一41停止工作,带有杂质的冲洗油经油管二24进入互通管一43中后再进入滤筒二42中过滤沉淀,经滤筒二42中的滤芯过滤后的冲洗油再依次经互通管二44和油管五45回流至油箱11中。继续通过压力传感器47持续地对油管二24和油管五45上的压力进行监控,整个冲洗液压系统不停机,此时,人工可打开滤筒一41,并将沉积有颗粒杂质的滤芯取出,再重新安装一个新的滤芯至滤筒一41中,为下一次过滤做准备。

61.相应地,当滤筒二42中的压力差报警后,重复上述操作,继续在不停止冲洗液压系统的情况下,更换滤筒二42中的滤芯。

62.通过阀组一21和阀组二22的控制,可使分油器单元30中形成一个双向切换的循环冲洗油路,经固定时间冲洗后切换油路冲洗方向,再逆向循环冲洗,将各分油管道38中的颗粒杂质冲洗干净;并通过智能监控报警的双筒滤芯的过滤单元40过滤沉积,快速切换过滤组件,以保证在过滤组件继续工作的情况下,边将带有杂质的冲洗油回流至油箱11中,边可更换已过滤使用完毕的滤芯,形成一个双向循环且双向控制的闭合冲洗回路。

63.本实施例中的智能高效循环冲洗液压系统,可快捷、高质量地完成液压设备中的各分油管道38的冲洗工作,同时又节省施工材料,省人省力。其中,系统中的过滤单元40设有滤芯更换智能报警装置,可实施监测正在过滤的滤筒的工作状态,一旦该滤筒的压力差出现异常,即可通过电子数显的压力传感器47监测竖架,并通过智能报警装置提醒,以快速切换到备用滤筒,实现循环冲洗不停机且还可完成滤芯的快速更换工作,提高了冲洗液压系统的冲洗效率,并节约了冲洗时间。分油器单元30受阀组单元20的调控,可顺时针和逆时针交替循环冲洗,以快捷且高效地将聚集在分油管道38中的所有颗粒杂质彻底冲洗完毕,并全部收集在过滤组件中,避免了单向循环冲洗后颗粒杂质堆积在阀门处无法及时排泄出去,而产生存留或冲洗不彻底的技术问题。还有,可调节的分油器单元30中的结构设置可适合各种不同型号或规格的液压设备的阀台,解决了冲洗哥分油管道38中的冲洗管的供油口少,回油口多的问题,完全可以同步或异步形成闭合的冲洗回路。

64.这种智能循环控制的冲洗液压系统的方法,不仅可以保证冲洗质量,缩短因连接各冲洗管线的时间,提高工作效率,而且提前完成施工任务;同时各单元中的装置可反复利用,又节省了大量施工材料,经济效益显著,过滤单元40增设的智能报警装置,亦可减少操作人员的看守时间,同时又解决了现有冲洗液压系统中不方便拆除滤芯和凭经验判断滤芯好坏而导致冲洗被迫临时中断或冲洗过滤不干净的技术问题。

65.一种智能循环冲洗液压系统的控制方法,包括如上所述的冲洗液压系统,步骤包括:

66.s1、先用洁净干燥的压缩空气吹扫分油器单元30中与阀组单元20和过滤单元40直接连接的主冲洗管31和与液压设备中的各分油管道38连接的辅冲洗管32,确保所有主冲洗管31和辅冲洗管32畅通,以加快后期的循环冲洗速度。

67.s2、通过主冲洗管31将阀组单元20和过滤单元40分别与分油器单元30连通,即使

主冲洗管31分别与油管一23和油管二24连接,并使主冲洗管31分别与分油器一33和分油器二34连通;再通过辅冲洗管32将液压设备中的各分油管道38连通。

68.s3、依次连通供油单元10的输出端、阀组单元20、分油器单元30、过滤单元40和供油单元10的输入端,形成一个可冲洗的循环封闭回路;即液压泵13与油箱11连通,液压泵13的输出端与油管一23连接,并依次使油管一23、主冲洗管31、分油器一33、进柔性管35、分油管道38、出柔性管36、分油器二34、主冲洗管31、油管二24、互通管一43、滤筒一41、互通管二44、油管五45和油箱11连通,形成一个循环封闭的冲洗油路。

69.s4、检查整个循环回路的气密性,关闭液压泵13的输出口和油箱11的进油口,再利用压缩空气试压捡漏,确保整个连接的循环冲洗液油路无漏点。

70.s5、向供油单元10中油箱11中添加与液压设备中所使用的工作油是同种规格型号的冲洗油,避免不同规格的油品残留在分油管道38及其它冲洗管路,损坏工作油。

71.s6、启动供油单元,调整阀组单元20中的阀组开关,以使冲洗油经油管一23全部灌满分油器单元30中的各管线内,再流经过滤单元40中的其中一个滤筒内过滤沉积,过滤后的冲洗油最终经油管五45回流至供油单元10中的油箱11内。

72.s7、定时切换阀组单元20中的阀组一21和阀组二22,以双向循环地冲洗液压设备中的各分油管道38。

73.s8、在冲洗过程中,测试过滤单元40的进油口和出油口之间的压力并计算出其压力差,判断压力差是否在标准压力差0.2-0.4mpa的范围内;若是,继续使用当前滤筒;若不是,调整油路,停止使用当前的滤筒并切换至另一滤筒继续过滤。

74.s9、重复步骤s7-s8,直至冲洗干净。

75.采用本实用新型设计的一种智能循环冲洗液压系统及控制方法,设有双向循环和智能切换的阀组单元及过滤单元,可快速且准确地进行切换油路,以及对多组分油管道依次进行冲洗,以保持高效循环冲洗;同时在清洗过程中,还可对沉积有颗粒杂质的滤芯进行换装,以保证可持续地收集油路中的颗粒杂质。本控制方法冲洗彻底,还能多次循环使用,无需人员看守操作,省去排管接线的时间,冲洗效率高。

76.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1