一种半开式轴流风机系统的制作方法

1.本实用新型涉及轴流风机领域,具体涉及一种半开式轴流风机系统。

背景技术:

2.一般的完整轴流风机系统,其叶轮完全被包裹在导风筒之内。而在空调室外机中,由于结构尺寸的限制,其轴流风机系统为半开式,该半开式轴流风机系统的叶轮在其轴向高度上仅部分被导风圈包围,另外部分没有被导风圈包围。该种半开式轴流风机系统适用于旋转机械领域,特别是应用在热泵或空调等含有空气热交换装置的室外机风机系统的风机领域。

3.目前的半开式轴流风机,其导风筒和叶轮的相关参数尺寸并未精确的按照设计工作点来控制,同时尺寸设计也并未与叶轮外径关联起来,导致风机的性能和效率始终不尽如人意。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种半开式轴流风机系统。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种半开式轴流风机系统,包括导风筒、设于所述导风筒内的叶轮,所述导风筒包括筒本体、形成于所述筒本体轴向的两端的进风部和出风部,所述进风部轴向截面的两侧具有弧形的进风段,所述进风段的直径为d1,所述出风部轴向截面的两侧具有弧形的出风段,所述出风段的直径为d2,所述叶轮包括支架、多个绕着所述支架的周向间隔排布于所述支架上的叶片,所述叶片包括用于与所述支架相连接的叶根、远离所述叶根的叶顶,所述叶轮的外径为d,所述叶顶与所述筒本体的筒壁之间的距离为l1,其中,11%d≤d1≤16%d,11%d ≤d2≤22%d,0.8%d≤l1≤1.2%d。

7.优选地,所述筒本体轴向截面的两侧具有直线形的中间段,所述中间段的长度为l2,其中,9%d≤l2≤13.5%d。

8.进一步优选地,所述进风部和所述出风部分别沿着远离所述筒本体的方向径向扩大。

9.优选地,所述支架包括架本体、多个形成于所述架本体周侧的安装脚,所述安装脚绕一扭转中心线扭转后向外延伸,所述叶片连接于所述安装脚延伸方向的末端。

10.进一步优选地,所述叶片随所述安装脚扭转后部分穿出所述进风部设置。

11.更进一步优选地,所述叶片还包括对应设置在所述叶顶相对两侧的前缘和后缘,所述前缘和所述后缘沿着所述进风部至所述出风部的方向排布。

12.更进一步优选地,所述进风部远离所述筒本体的一端具有进风口,所述前缘穿出所述进风口设置。

13.更进一步优选地,所述出风部远离所述筒本体的一端具有出风口,所述后缘靠近所述出风口设置。

14.更进一步优选地,所述后缘与所述出风口所在平面之间的距离为 l3,其中,2%d≤l3≤4%d。

15.进一步优选地,所述安装脚有三个且绕着所述架本体的周向间隔排布,所述叶片也有三个且与所述的三个安装脚一一对应。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型的半开式轴流风机,通过将进风部的进风段直径、出风部的出风段直径、叶顶与筒壁之间的距离分别与叶轮外径关联起来,三者与叶轮外径均具有一定的比例范围,使得风机的尺寸参数能够随着叶轮外径的变化而变化并始终处于最佳特征尺寸,从而能够使风机系统始终处于最佳工作状态,有效的提升了风机系统的性能。

附图说明

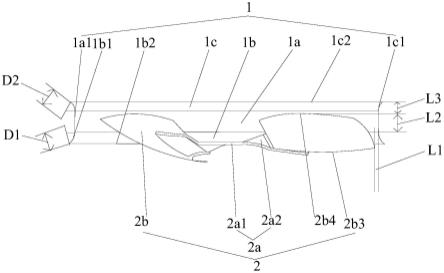

17.附图1为本实用新型的具体实施例中的半开式轴流风机的轴向截面示意图;

18.附图2为本实用新型的具体实施例中的半开式轴流风机的俯视示意图;

19.附图3为现有技术的风机系统与本实施例的风机系统的进压

‑ꢀ

流量曲线图。

20.图中:1、导风筒;1a、筒本体;1a1、中间段;1b、进风部; 1b1、进风段;1b2、进风口;1c、出风部;1c1、出风段;1c2、出风口;2、叶轮;2a、支架;2a1、架本体;2a2、安装脚;2b、叶片;2b1、叶根;2b2、叶顶;2b3、前缘;2b4、后缘。

具体实施方式

21.下面结合附图来对本实用新型的技术方案作进一步的阐述。

22.本实用新型涉及对半开式轴流风机系统的改进,改进后的风机系统,通过将进风部1b的进风段1b1直径、出风部1c的出风段1c1 直径、叶顶2b2与筒壁之间的距离分别与叶轮2外径关联起来,三者与叶轮2外径均具有一定的比例范围,使得风机的尺寸参数能够随着叶轮2外径的变化而变化并始终处于最佳特征尺寸,从而能够使风机系统始终处于最佳工作状态,有效的提升了风机系统的性能。

23.参见图1-2所示,其中示出了一种半开式轴流风机系统,包括导风筒1、设于导风筒1内的叶轮2,导风筒1包括筒本体1a、形成于筒本体1a轴向的两端的进风部1b和出风部1c,进风部1b轴向截面的两侧具有弧形的进风段1b1,进风段1b1的直径为d1,出风部1c 轴向截面的两侧具有弧形的出风段1c1,出风段1c1的直径为d2,叶轮2包括支架2a、多个绕着支架2a的周向间隔排布于支架2a上的叶片2b,叶片2b包括用于与支架2a相连接的叶根2b1、远离叶根 2b1的叶顶2b2,叶轮2的外径为d,叶顶2b2与筒本体1a的筒壁之间的距离为l1,其中,11%d≤d1≤16%d,11%d≤d2≤22%d,0.8%d≤ l1≤1.2%d。

24.这里,叶顶2b2的转动路径成圆形,该圆形的直径即为叶轮2的外径。通过将进风段1b1的直径d1、出风段1c1的直径d2以及叶顶 2b2与筒本体1a的筒壁之间的距离l1分别与叶轮2的外径d关联起来,使得d与d1、d与d2、d与l1均处于一定的范围内,有效的提升了风机系统的性能。

25.进一步地,筒本体1a轴向截面的两侧具有直线形的中间段1a1,中间段1a1的长度为l2,其中,9%d≤l2≤13.5%d。如此一来,将中间段1a1的长度也与叶轮2的外径关联起来,进一步提升了风机系统的性能。

26.进一步地,进风部1b和出风部1c分别沿着远离筒本体1a的方向径向扩大。

27.在本实施例中,支架2a包括架本体2a1、多个形成于架本体2a1 周侧的安装脚2a2,安装脚2a2绕一扭转中心线扭转后向外延伸,叶片2b连接于安装脚2a2延伸方向的末端,叶片2b随安装脚2a2扭转后部分穿出进风部1b设置。

28.作为优选地方案,叶片2b还包括对应设置在叶顶2b2相对两侧的前缘2b3和后缘2b4,前缘2b3和后缘2b4沿着进风部1b至出风部1c的方向排布。其中,进风部1b远离筒本体1a的一端具有进风口1b2,前缘2b3穿出进风口1b2设置;出风部1c远离筒本体1a的一端具有出风口1c2,后缘2b4靠近出风口1c2设置,后缘2b4与出风口1c2所在平面之间的距离为l3,其中,2%d≤l3≤4%d。

29.如此一来,通过将后缘2b4与出风口1c2所在平面之间的距离 l3也与叶轮2外径d关联起来,并使两者也处于一定的比例范围内,能够进一步优化风机的性能。

30.在本实施例中,安装脚2a2有三个且绕着架本体2a1的周向间隔排布,叶片2b也有三个且与三个安装脚2a2一一对应。

31.下表为现有技术的风机系统与本实施例的风机系统的工作点流量和最大流量的对比。

32.工作点流量(m3/h)最大流量(m3/h)现有技术930011300本实施例960011701

33.由上表可以看出,本实施例的风机系统与现有技术的风机系统相比,工作点体积流量提升3.2%,最大流量提升3.5%。

34.附图3为现有技术的风机系统与本实施例的风机系统的进压-流量曲线图,其中纵坐标为进压,横坐标为流量,上方的曲线为本实施例的风机系统曲线,下方的曲线为现有技术的风机系统曲线,向上的倾斜线为系统阻力线。

35.由附图3可以看出,本实施例的风机系统的进压-流量曲线在整个范围内都优于现有技术的风机系统。

36.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1