泵控制装置以及泵控制系统的制作方法

泵控制装置以及泵控制系统

1.相关申请的交叉参考

2.本技术主张基于2020年3月31日申请的日本专利申请第2020-064576号(发明名称为“泵控制装置以及泵控制系统”)的优先权,并且,该日本专利申请的内容通过参照而完全引用于本说明书。

技术领域

3.本发明涉及一种控制装置,尤其涉及一种使用了进行谐振驱动的振动致动器的泵的控制装置。

背景技术:

4.以往,作为使用了以谐振频率进行驱动的致动器的泵,例如已知有专利文献1、2等的泵。

5.专利文献1的泵通过致动器使活塞或隔膜等的可动壁发生位移,通过该可动壁的位移来变更泵室的容积,进行动作流体向泵室的流入、动作流体从泵室的流出。在该泵中,根据可动壁的泵室容积压缩行程中的位移时间、位移量或位移速度来变更可动壁自身的运动周期。

6.另外,在专利文献2的泵装置中,具备:变动赋予单元,其对施加于振动体的交流电压中的频率、振幅、相位中的一个以上的参数赋予预定的变动;以及频率响应特性测量单元,其将变动赋予单元输出的变动作为输入,将根据振动体的振动而变化的物理量作为输出,求出一个以上的预定频率下的频率响应特性。在该泵装置中,以根据从谐振频率推定单元输出的谐振频率的推定值来决定交流电压生成单元输出的交流电压的频率范围的方式进行控制。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第4396095号公报

10.专利文献2:日本特开2012-135174号公报

技术实现要素:

11.发明所要解决的课题

12.然而,在泵装置中,近年来期望实现小型化并且泵压力、流量大的泵装置。然而,在引用文献1的泵中,需要测定可动壁的位移量或位移速度等,为了实现该测定,需要在泵内设置用于测量可动壁的位移量或位移速度的测量部。在将测量部设置于泵内的情况下,存在为了确保其配置空间而难以小型化的问题。此外,在专利文献2的结构中,由于伴随有求出针对根据振动体的振动而变化的物理量的一个以上的预定频率下的频率响应特性的处理、对根据驱动电压的参数变更而变化的振动体的谐振频率进行推定的处理等,因此存在控制花费时间的问题。

13.本发明是鉴于上述问题而完成的,其目的在于提供一种能够小型化,并且能够确保更适当的泵压力、流量,能够稳定地进行驱动的泵控制装置以及泵控制系统。

14.用于解决课题的手段

15.这样的目的通过以下的(1)~(7)的本发明来实现。

16.(1)一种用于控制泵的泵控制装置,所述泵具有:

17.振动致动器,其通过向线圈的电流供给所引起的电磁驱动来使振动体振动;

18.密闭室,其具有通过所述振动体的振动而位移的可动壁,通过所述可动壁的位移,变更内部的容积而将流体吸入到所述内部或者从所述内部排出;以及

19.排出部,其使罐与所述密闭室流体连通,所述罐贮存从所述密闭室排出的所述流体而使所述流体的压力增加,

20.所述泵控制装置具有:

21.取得部,其取得表示所述罐内的所述流体的压力的值或与所述压力对应的值的压力值信息;以及

22.控制部,其基于所取得的压力值信息来控制向所述线圈供给的电流的驱动频率。

23.(2)根据上述(1)所述的泵控制装置,所述控制部控制所述驱动频率,以使所述电流以根据所述罐内的所述流体的压力而不同的所述振动体的谐振频率向所述线圈供给。

24.(3)根据上述(2)所述的泵控制装置,所述控制部在第1驱动频率与第2驱动频率之间切换所述驱动频率,所述第1驱动频率使从所述泵向所述罐的所述流体的流量最大化,所述第2驱动频率使所述罐内的所述流体的压力最大化。

25.(4)根据上述(3)所述的泵控制装置,在使所述罐内的所述流体的压力增加的过程中,所述控制部将所述驱动频率从所述第1驱动频率切换为所述第2驱动频率。

26.(5)一种泵控制系统,具有:

27.上述(1)所述的泵控制装置;

28.所述泵;以及

29.压力检测部,其测定所述罐内的所述流体的压力,得到表示所述压力的值的所述压力值信息,

30.所述取得部从所述压力检测部取得所述压力值信息。

31.(6)一种泵控制系统,具有:

32.上述(1)所述的泵控制装置;

33.所述泵;以及

34.计时器,其在使所述罐内的所述流体的压力增加时,对所述振动体的驱动时间进行测量,得到表示所述驱动时间的所述压力值信息,

35.所述取得部从所述计时器取得所述压力值信息。

36.(7)根据上述(6)所述的泵控制系统,

37.所述泵控制装置具有:存储部,其存储表示预先设定的所述振动体的驱动时间与通过所述驱动时间驱动而增加的所述罐内的所述流体的压力的关系的表,

38.所述控制部使用所述表来控制所述驱动频率。

39.发明效果

40.根据本发明,能够实现小型化,并且能够确保更适当的泵压力、流量,能够稳定地

进行驱动。

附图说明

41.图1是表示本发明的第一实施方式的泵控制系统的概略结构的框图。

42.图2是本发明的第一实施方式的泵控制系统的泵的外观立体图。

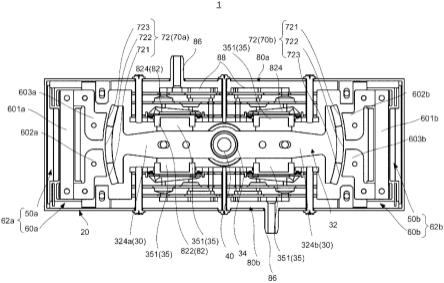

43.图3是表示本发明的第一实施方式的泵控制系统的泵的主要部分结构的俯视图。

44.图4是本发明的第一实施方式的泵控制系统的泵的分解立体图。

45.图5是本发明的第一实施方式的泵控制系统的泵中的线圈芯部的立体图。

46.图6是本发明的第一实施方式的泵控制系统的泵中的振动体的立体图。

47.图7是表示本发明的第一实施方式的泵控制系统的泵的内部结构的俯视剖视图。

48.图8是本发明的第一实施方式的泵控制系统的泵中的泵部的分解立体图。

49.图9是表示本发明的第一实施方式的泵控制系统的泵的泵部的空气流路的图。

50.图10的(a)、图10的(b)是表示本发明的第一实施方式的控制系统泵的泵中的空气的排出吸入动作的图。

51.图11是表示本发明的第一实施方式的泵控制系统的泵的磁性弹簧的图。

52.图12是表示本发明的第一实施方式的泵控制系统的泵的磁路结构的图。

53.图13是表示泵的工作原理的图。

54.图14是表示使用本实施方式的谐振型的泵时的泵开路时和泵闭路时的罐部内的空气的压力的频率特性的图。

55.图15是表示本发明的实施方式的泵控制系统中的频率控制的一例的图。

56.图16是表示本发明的实施方式的泵控制系统的频率控制流程的图。

57.图17是表示本发明的第二实施方式的泵控制系统的概略结构的框图。

58.图18是表示罐容量不同的情况下的驱动频率控制的模式的图。

59.图19是表示罐容量不同的情况下的驱动频率控制的模式的图。

60.图20是表示使用第一实施方式的泵控制系统以压力值切换驱动频率的情况下的表的图。

61.图21的(a)、图21的(b)是表示使用第二实施方式的泵控制系统以时间切换驱动频率的情况下的表的图。

62.图22是表示第一实施方式、第二实施方式的频率控制的模式的图。

63.图23是表示使用第一实施方式的控制系统泵,以压力值切换驱动频率的情况下的表的图。

64.图24是表示使用第二实施方式的控制系统泵,以时间切换驱动频率的情况下的表的图。

65.图25是示意性地表示本发明的第三实施方式的泵控制系统的图。

具体实施方式

66.以下,参照附图对本发明的实施方式进行详细说明。

67.(第一实施方式)

68.《泵控制系统100的整体结构》

69.图1是表示本发明的实施方式的泵控制系统100的概略结构的框图。如图1所示,本实施方式的泵控制系统100具有泵1、罐部120、压力测定部(压力检测部)130以及微型计算机部(控制部)140。

70.泵控制系统100能够利用罐部120对从泵1排出的流体、在本实施方式中为空气(气体)进行压力调整后输出。

71.泵1通过从微型计算机部140输出的驱动信号(电流供给)进行频率控制。具体而言,向构成泵1的振动致动器输入谐振频率的驱动信号而进行电磁驱动,将作为流体的空气供给至罐部120。首先,参照图2~图11说明泵1的一例。

72.《泵1的整体结构》

73.图2是本发明的第一实施方式的泵控制系统的泵的泵部的外观立体图。图3是表示本发明的第一实施方式的泵控制系统的泵的主要部分结构的俯视图。图4是本发明的第一实施方式的泵控制系统的泵的分解立体图。图5是本发明的第一实施方式的泵控制系统的泵中的线圈芯部的立体图。图6是本发明的第一实施方式的泵控制系统的泵中的振动体的立体图。图7是表示本发明的第一实施方式的泵控制系统的泵的内部结构的俯视剖视图。图8是本发明的第一实施方式的泵控制系统的泵中的泵部的分解立体图。

74.此外,在图2~图8的基础上,在图9~图12中,在说明泵的情况下,将在泵控制系统中的泵的振动致动器中往复旋转的振动体的振动方向设为图3所示的方向。将与该方向正交的2个方向分别作为横向(左右方向)和高度方向(上下方向,也称为厚度方向)进行说明。另外,在本实施方式中,为了说明泵1的各部分的结构以及动作而使用的左右(横)、高度(上下)等表示方向的表现不是绝对的而是相对的,在泵的各部分为图中所示的姿势的情况下是适当的,但在该姿势发生了变化的情况下应该根据姿势的变化进行变更来解释。

75.图2和图3所示的泵1通过进行电磁驱动的振动致动器10的作用而排出空气。此外,在本实施方式中,说明了泵排出、吸入空气的情况,但通过泵排出、吸入的不限于空气,只要是流体即可,特别优选为气体。

76.如图2所示,泵1呈高度(在附图上为上下方向的长度,相当于厚度)比横(在附图上为左右方向)、纵(在附图上为进深方向,也称为振动方向)双方都短的平板形状。另外,纵向比横短。另外,图2是从背面侧观察泵1的立体图。

77.泵1具有:振动致动器10,其相对于固定体20经由轴部40往复旋转自如地设置有振动体(可动体)30;以及泵部80(80a、80b),其通过振动致动器10的驱动而排出、吸入空气。

78.在本实施方式中,在固定体20的壳体21内,经由轴部40往复旋转自如地设置有振动体30。

79.通过卷绕有线圈50a、50b的芯部60(60a、60b)与磁铁70(70a、70b)的协作,振动体30相对于固定体20沿着轴部40的轴向往复移动、即振动。泵1利用振动体30的振动,能够从排出部86排出、吸入空气。

80.在泵1中,在俯视矩形状的壳体21内,振动体30设置为以配置于其中央的轴部40为中心往复旋转自如。磁铁70a、70b设置于在振动体30的长度方向上分离的两端壁部各自的内表面上。包含线圈50a和芯部60a的线圈芯部62a设置在壳体21的与磁铁70a相对的端壁部的内表面上,并且包含线圈50b和芯部60b的线圈芯部62b设置在壳体21的与磁铁70b相对的端壁部的内表面上。磁铁70a、70b例如优选为永久磁铁。

81.《振动致动器10》

82.振动致动器10具有固定体20、轴部40、以及经由轴部40相对于固定体20往复旋转自如地被支承的振动体30。振动致动器10在固定体20以及振动体30的一方设置有磁铁70(70a、70b),在固定体20以及振动体30的另一方设置有以芯的磁化面与磁铁70对置的方式配置的线圈芯部62(62a、62b)。在本实施方式中,在振动体30设置磁铁70(70a、70b),在固定体20侧设置线圈芯部62(62a、62b)。换言之,在本实施方式中,振动体30包括磁铁70(70a、70b),固定体20包括线圈芯部62(62a、62b)。振动致动器10通过向线圈50a、50b供给电流,对振动体30进行电磁驱动,使作为振动体的振动体30振动。

83.《固定体20》

84.固定体20具有壳体21、罩22以及线圈芯部62a、62b。另外,在固定体20设置有泵部80(80a、80b)。

85.壳体21作为泵1的框体发挥功能,具有在一方向开口的矩形箱形状。在壳体21内竖立设置有轴部40,将配置于壳体21内的振动体30支承为转动自如。

86.另外,在壳体21的在长度方向上分离的两端壁部的内表面上,线圈芯部62a、62b配置成与振动体30的磁铁70a、70b分别对置。

87.壳体21的开口部分、在本实施方式中为向上方开口的开口部分被罩22覆盖。由此,壳体21及罩22作为中空的电磁屏蔽件发挥功能,且泵1具有平板形状。

88.在壳体21的底面上且在壳体21的横向及进深方向的中心,轴部40被设置成在壳体21的高度方向上延伸。轴部40在插通于振动体30的轴承部34的状态下,通过压入或插入后的粘接等而嵌合固定于罩22的轴孔23。由此,轴部40在插通于振动体30的轴承部34的状态下,以架设于壳体21的底面和罩22的状态被支承。

89.在壳体21中,在长度方向上分离的两端壁部的各自的内表面上相互对置地配置线圈芯部62a、62b。另外,线圈芯部62a、62b被配置成在壳体21的长度方向上夹着振动体30。

90.线圈芯部62a、62b在本实施方式中同样地构成,在俯视时设置于以轴部40的轴为中心而对称的位置。

91.芯部60a、60b是通过向线圈50a、50b通电而磁化的磁性体。芯部60a、60b例如可以由电磁不锈钢、烧结材料、mim(金属注射成型)材料、层叠钢板、电镀锌钢板(secc)等构成。在本实施方式中,芯部60a、60b由层叠芯构成,该层叠芯由层叠钢板构成。

92.芯部60a、60b具有供线圈50a、50b卷绕的芯601a、601b和与芯601a、601b的两端部连续地形成的磁极(以下,为了方便,称为“芯磁极”)602a、603a、602b、603b。

93.在本实施方式中,芯磁极602a、603a、602b、603b分别具有与往复旋转的磁铁70a、70b的磁化面形状对应的、俯视呈圆弧状的弯曲的磁极面。

94.芯部60a的芯磁极602a、603a与磁铁70a对置,芯部60b的芯磁极602b、603b与磁铁70b对置。芯磁极602a、603a、602b、603b在振动体30的往复旋转的旋转方向上排列配置。

95.芯磁极602a、603a、602b、603b优选配置在以轴部40为中心的圆的圆周上。该圆周是沿着磁铁70a、70b的运动轨迹的圆周。

96.在线圈芯部62a、62b中,卷绕有线圈50a、50b的芯部60a、60b的芯磁极602a、603a、602b、603b以朝向磁铁70a、70b的磁化方向的方式配置。

97.线圈50a、50b分别在芯部60a、60b中例如与未图示的电源供给部连接。线圈50a、

50b通过从电源供给部供电而对芯磁极602a、603a、602b、603b进行励磁。在各芯部60a、60b中,以不同的极性对芯磁极602a、602b和芯磁极603a、603b进行励磁。

98.《振动体30》

99.如图3、图4、图6以及图7所示,振动体30被配置成在固定体20的壳体21内沿与轴部40(振动体30的旋转轴)正交的方向(壳体21的长度方向)延伸。

100.振动体30在壳体21内被支承为以轴部40为中心往复旋转自如。振动体30具有振动体主体32、轴承部34、分别在旋转方向(进深方向)上交替配置多个磁极(在本实施方式中为3极)的一对磁铁70a、70b、按压部35。

101.在振动体主体32固定有轴承部34,在轴承部34插通有轴部40。在振动体主体32以夹着经由轴承部34插通的轴部40的方式固定有一对磁铁70a、70b。

102.振动体主体32既可以是磁性体(强磁性体)也可以不是磁性体,在本实施方式中是磁轭,作为振动体30的配重发挥功能。振动体主体32例如通过层叠磁轭铁芯而构成。振动体主体32的构成材料不限于金属材料,也可以使用树脂材料等。

103.振动体主体32具有在中央部固定轴承部34的中央开口部322和从该中央部向彼此相反的方向延伸的臂部324a、324b。臂部324a、324b具有细长的平板形状,各自的前端部向与延伸方向交叉的方向伸出而形成。并且,在臂部324a、324b的前端面形成有磁铁固定部326a、326b。

104.磁铁固定部326a、326b的前端面弯曲而形成为圆弧状,在该前端面固定有磁铁70a、70b。另外,在臂部324a、324b设置有按压部35。

105.《磁铁70a、70b》

106.磁铁70a、70b与分别对置配置的线圈芯部62a、62b一起构成驱动振动致动器10的磁路。

107.磁铁70a、70b具有作为多个磁极发挥功能的磁极面72,磁铁70a的磁极面72和磁铁70b的磁极面72以隔着轴部40相互朝向相反侧的方式配置。在本实施方式中,磁铁70a、70b以磁极面72朝向外侧的方式分别设置于在中央部插通轴部40的振动体主体32的延伸方向上分离的两端部、即两臂部324a、324b的前端部。

108.如图3~7以及图11所示,磁极面72包括交替配置的3个不同的磁极721、722、723。另外,磁铁70a、70b既可以将多个磁极的不同的磁铁(磁铁片)交替排列而构成,也可以以在旋转方向上排列并具有交替不同的磁性的方式被磁化。磁铁70a、70b例如由nd烧结磁铁等构成。

109.磁铁70a、70b的磁极721、722、723被配置成隔着轴部40在与轴部40的轴线正交的进深方向、即旋转方向上相邻。

110.磁铁70a、70b被配置成在振动体30的两端部分别使磁极面72位于以轴部40为中心的圆的圆周上。磁铁70a、70b被设置为,在常态、即处于不向线圈50a、50b供给电流的非通电状态时,各个磁极面72中的中央的磁极722的旋转方向的长度的中心位置位于芯磁极602a、603a之间的中心位置。

111.在本实施方式中,磁铁70a、70b被配置成,在振动体30中,在从轴部40经由臂部324a、324b而彼此最远离的位置,与分别设置于框体(壳体21)的两端壁部的内表面上的线圈芯部62a、62b分别对置。

112.《按压部35》

113.在振动体30旋转移动时,按压部35按压泵部80的一对密闭室82的可动壁822。具体而言,按压部35具有在臂部324a、324b往复旋转时按压一对密闭室82的可动壁822的一对按压件351。

114.按压部35的一对按压件351以向宽度方向、即旋转方向突出的方式设置在臂部324a、324b上。按压部35例如也可以形成为即使在振动体30旋转的情况下也将可动壁822向对置方向直线地按压。另外,在本实施方式中,按压部35的各按压件351以轴部40为中心呈圆弧状移动,与可动壁822抵接而按压可动壁822。按压部35只要是随着振动体30的旋转移动而向可动壁侧位移并按压可动壁822而使可动壁822可动的结构,则可以任意地构成。优选以与按压部35的移动路径交叉的方式配置可动壁822,移动的按压部35以与可动壁822面接触的方式配置。

115.例如,如图10所示,按压部35经由能够转动地轴安装于圆孔328的轴突起353和被长孔329引导的引导突起352,分别固定于臂部324a、324b。由此,按压件351随着振动体30的往复旋转运动而呈圆弧状摆动。例如,也可以使引导突起352与长孔329间隙配合,按压部35能够通过引导突起352相对于臂部324a、324b摆动,从而能够使按压件351的前端摆动。在该情况下,伴随振动体30的旋转,按压部35呈圆弧状移动,但能够使按压件351相对于可动壁822直线地移动而按压。

116.在本实施方式中,按压部35经由按压件351与泵部80的可动壁822连接。按压件351在振动体30旋转移动时,插入到作为隔膜的可动壁822的插入部822a,在旋转方向上按压可动壁822而使其发生位移。按压部35在通过振动体30的旋转而向可动壁822侧移动时按压可动壁822。另一方面,按压部35在通过振动体30的相反方向的旋转而向与可动壁822侧相反的一侧移动时,使对可动壁822的按压逐渐减少,从而使可动壁822向与按压方向相反的方向发生位移。

117.轴承部34例如由烧结套筒轴承形成。轴承部34以轴部40位于振动体主体32的中心轴上的方式嵌合于振动体主体32的中央开口部322。

118.振动体主体32在未向线圈50a、50b供电的情况下,通过芯部60a、60以及磁铁70a、70b的磁性弹簧的功能,在壳体21(固定体20)内以位于长度方向的中心的方式被施力。

119.《泵部80》

120.泵部80(80a、80b)分别具有可动壁822、由可动壁822划分形成的密闭室82、吸入部83、阀84、排出部86、排出流路部88。

121.《可动壁822》

122.可动壁822构成对室形成部824和排出流路部88进行分隔的一壁部,设置为能够位移。可动壁822通过振动体30的振动而发生位移,由此变更密闭室82室内的容积。可动壁822与室形成部824一起构成密闭室82。

123.可动壁822例如由能够弹性变形的材料形成,以密闭室形成部824的方式设置。可动壁822例如是隔膜。

124.可动壁822具有供按压部35的按压件351插入的插入部822a,经由插入部822a与按压部35连接。可动壁822被随着振动体30的旋转而移动的按压部35按压而位移。

125.可动壁822经由插入部822a被按压部35向室形成部824侧按压,从而弹性变形,以

室形成部824的容积变小的方式变形。可动壁822向室形成部824侧位移而向室形成部824内突出,由此能够改变密闭室82内的容积。

126.通过振动体30的往复旋转的正向旋转移动(向旋转方向的一侧的摆动),可动壁822插入室形成部824内,对室形成部824内部进行按压,使密闭室82内的容量减少,排出空气。另一方面,当振动体30进行反向旋转移动(向旋转方向的另一侧的移动)时,可动壁822使密闭室82内的容量增加,使空气流入。

127.《密闭室82》

128.密闭室82是与吸入部83及排出部86连接且通过可动壁822的位移而容积变更的密闭的空间。此外,排出部86具有与外部连通的排出口,经由排出口从泵1向外部排出空气。例如,排出口是与连接于密闭室82的底面的排出部86连通的开口。当可动壁822位移时,密闭室82内的容积被变更,空气被吸入密闭室82内,或者空气从密闭室82内向外部排出。排出部86使罐部120与密闭室82流体连通。

129.在泵部80中,当可动壁822被按压部35按压时,可动壁822朝向密闭室82内弹性变形,按压密闭室82内的空气。被按压的密闭室82内的空气经由排出部86向外部排出。当可动壁822以恢复到原来的位置的方式移动时,即,按压部35的按压状态被解除,密闭室82内的容积从按压状态增加时,经由吸入部83从外部向密闭室82内吸入空气。例如,吸入部83具有吸入口,经由吸入口向密闭室82内吸入空气。例如,吸入口是在室形成部824内与吸入部83连通的开口。

130.在壳体21内沿着在振动体30的延伸方向、即壳体21的长度方向上延伸的侧壁部分别配置泵部80(80a、80b)。并且,泵部80(80a、80b)以在壳体21的进深方向上夹着振动体30的振动体主体32的方式配置。

131.泵部80例如具有基座801、隔膜部802、缸部803、阀部804、阀罩部805、分隔部806以及流路形成部807。基座801、隔膜部802、缸部803、阀部804、阀罩部805、分隔部806以及流路形成部807分别具有沿壳体21的长度方向延伸的细长板状,构成具有通过层叠而密闭的内部空间的泵部80。

132.基座801具有开口部,隔膜部802的插入部822a从背面侧插通于该开口部内,插入部822a以向前面侧突出的状态配置。基座801与流路形成部807一起构成带板形状的泵部80的壳体。隔膜部802由橡胶等弹性材料形成。隔膜部802具有插入部822a和可动壁822。在具有挠性且弹性变形的可动壁822的背面侧配置有缸部803的室形成部824。隔膜部802和缸部803以由隔膜部802的可动壁822和缸部803的室形成部824构成作为密闭空间的密闭室82的方式相互安装。

133.缸部803具有室形成部824,在密闭室82中,在与可动壁822对置的面上形成有与排出部86及吸入部83分别连通的2个连通孔。2个连通孔从缸部803的背面侧经由以与连通孔分别重叠的方式安装的阀部804的阀84,分别与阀罩部805及流路形成部807的排出流路部88和吸入部83连接。

134.阀部804安装于阀罩部805。与排出部86连接的阀84构成为在密闭室82内的容量减少时与流路形成部807的排出部86连通。另一方面,与排出部86连接的阀84构成为在密闭室82内的容量增加时闭塞。与吸入部83连接的阀84构成为在密闭室82内的容量减少时闭塞。另一方面,与吸入部83连接的阀84构成为在密闭室82的容量增加时与流路形成部807的吸

入部83连通。

135.在本实施方式中,泵部80(80a、80b)分别具有由可动壁822及室形成部824构成的一对密闭室82。泵部80(80a、80b)分别以自身的一对密闭室82与隔着轴部40相互向相反方向延伸的臂部324a、324b各自的侧面对置的方式配置。即,以泵部80(80a、80b)的一对密闭室82彼此在臂部324a、324b进行往复旋转运动的方向上夹着臂部324a、324b的位置相互对置的方式配置泵部80(80a、80b)。

136.图10的(a)及图10的(b)是表示本发明的第一实施方式的泵控制系统的泵中的空气的排出/吸入动作的图。

137.如图10的(a)所示,当按压部35朝向可动壁822移动时,按压件351经由插入部822a与可动壁822抵接并按压。由此,可动壁822向室形成部824侧位移,密闭室82内的空气被按压而被压缩。被压缩的空气经由开放的阀84向唯一连通的排出部86侧流动(参照图10的(a)的白箭头)。

138.另一方面,如图10的(b)所示,当按压部35进行反向旋转运动、即从泵部80侧后退时,可动壁822追随按压部35而弹性复原,密闭室82内的容积复原、即变大。此时,与排出部86连接的阀84被关闭,闭塞排出路径,另一方面,与吸入部83连接的阀84成为开放状态,经由吸入部83向密闭室82内吸入空气(参照图10的(b)的白箭头)。

139.《磁路结构》

140.在本实施方式中,如图3以及图7所示,在壳体21内,在隔着振动体轴部40而对置的振动体30的两端部分别配置的磁铁70a、70b分别以在长度方向上分离而对置的方式对置配置有作为磁性体的芯部60a、60b。芯部60a、60b以在长度方向上分离且相互对置的方式分别配置在壳体21的长度方向的两端壁部的内表面上。

141.在芯部60a与磁铁70a之间以及芯部60b与磁铁70b之间分别产生磁吸引力。在长度方向(臂部324a、324b的延伸方向)上产生的2个磁吸引力隔着轴部40相互在同一直线上,且向相反方向产生,因此彼此抵消。

142.图11是表示本发明的第一实施方式的泵控制系统的泵的磁性弹簧的图。在泵1内,由线圈芯部62a和磁铁70a提供的磁路与由线圈芯部62b和磁铁70b提供的磁路构成为以轴部40为中心呈点对称。因此,在图11中,仅对由线圈芯部62a以及磁铁70a提供的磁路进行说明,省略对由线圈芯部62b以及磁铁70b提供的磁路的说明。

143.在图11中,磁铁70a具有如下结构:在与芯部60a对置的磁极面72上,磁极721、722、723分别为n极、s极、n极。磁铁70a的磁极面72中的各磁极721~723分别吸引接近的芯磁极602a、603a。

144.磁铁70a的中央的磁极722吸引芯磁极602a、603a双方。磁铁70a的磁极721吸引芯磁极602a,磁铁70a的磁极723吸引芯磁极603a。由此,磁铁70a中央的磁极722位于线圈芯部62a的中央部、即位于芯磁极602a、603a之间。

145.在泵1中,当电流流过线圈芯部62a的线圈50a时,芯部60a的芯磁极602a、603a以不同的极性被励磁。由此,根据线圈芯部62a与对置配置的磁铁70a的关系,产生相对于振动体30的推力。在由线圈芯部62b和磁铁70b提供的磁路中也是同样如此。因此,通过周期性地改变向线圈50a、50b供给的电流的方向,具备磁铁70a、70b的振动体30以轴部40为中心在旋转方向上进行旋转往复运动(旋转往复振动)。

146.《泵1的动作》

147.参照图12,对该动作的一例进行说明。图12是表示本发明的第一实施方式的泵控制系统100的泵的磁路结构的图。此外,在参照图12的泵1的动作的一例的说明中,也与参照图11的说明同样地,仅对由线圈芯部62a以及磁铁70a提供的磁路进行说明,省略对由线圈芯部62b以及磁铁70b提供的磁路的说明。

148.磁铁70a在磁极面72上具有在振动体30的旋转方向上交替排列的3个极性的磁极。在图12所示的磁铁70a中,在与芯部60a对置的磁极面72中,将中央的磁极722设为s极,将夹着中央的磁极722的磁极721、723分别设为n极。

149.而且,如图12所示,若向线圈芯部62a的线圈50a供给电流而对芯部60a进行励磁,则芯部60a的芯磁极602a以s极磁化,芯磁极603a以n极磁化。

150.如图12所示,与成为n极的芯磁极603a对置的磁铁70a的磁极723是n极,因此相对于成为n极的芯磁极603a相斥。另外,磁铁70a的磁极722为s极,因此在与成为n极的芯磁极603a之间产生磁吸引力,另一方面,与成为s极的芯磁极602a相斥。另外,磁铁70a的磁极721为n极,因此在与成为s极的芯磁极602a之间产生磁吸引力。

151.由此,在磁铁70a与线圈芯部62a之间产生f1方向的推力,振动体30向f1方向驱动。在不对线圈50a通电的状态下,振动体30通过磁性弹簧的磁吸引力而位于旋转基准位置、往复运动时的中立位置。

152.另外,向线圈50a反向供给电流,使芯部60a的极性相反,即,使与磁铁70a对置的芯部60a的磁极603a为s极,使磁极602a为n极。由此,与芯部60a对置的磁铁70a向与f1方向相反的方向(﹣f1方向)旋转移动。振动体30向与f1方向正相反的﹣f1方向驱动。

153.在振动体30中,隔着轴部40配置于磁铁70a的相反侧的磁铁70b与线圈芯部62b的关系相对于磁铁70a与线圈芯部62a的关系以轴部40为中心呈点对称。因此,在磁铁70b与线圈芯部62b之间,也与在磁铁70a与线圈芯部62a之间同样地产生f1方向或﹣f1方向的推力。由此,通过在振动体30的两端部的磁路中有效地产生的磁吸引力以及排斥力,振动体30以轴部40为中心适当地进行旋转往复。

154.以下示出了该驱动原理。在振动致动器10中,在将振动体30的转动惯量设为j[kg*m2]、将旋转方向的弹簧常数设为k

sp

的情况下,振动体30相对于固定体20以通过下述式(1)计算出的谐振频率fr[hz]振动。

[0155]

[数式1]

[0156][0157]

泵1向线圈50a、50b供给与振动体30的谐振频率fr大致相等的频率的交流电流,经由线圈50a、50b对芯部60a、60b(详细而言为芯磁极602a、603a、602b、603b)进行励磁。由此,能够高效地驱动振动体30。

[0158]

振动致动器10中的振动体30成为由弹簧质量系统结构支承的状态,该弹簧质量系统结构由分别具有线圈50a、50b和芯部60a、60b的线圈芯部62a、62b以及由磁铁70a、60b提供的磁性弹簧构成。因此,当向线圈50a、50b供给与振动体30的谐振频率fr相等的频率的交流电流时,振动体30以谐振状态被驱动。

[0159]

以下示出了表示振动致动器10的驱动原理的运动方程式以及电路方程式。振动致动器10基于下述式(2)所示的运动方程式以及下述式(3)所示的电路方程式进行驱动。

[0160]

[数式2]

[0161][0162]

j:转动惯量[kg*m2]

[0163]

θ(t):位移角[rad]

[0164]

kf:推力常数[nm/a]

[0165]

i(t):电流[a]

[0166]ksp

:弹簧常数[nm/rad]

[0167]

d:衰减系数[nm/(rad/s)]

[0168]

[数式3]

[0169][0170]

e(t):电压[v]

[0171]

r:电阻[ω]

[0172]

l:电感[h]

[0173]

ke:反电动势常数[v/(m/s)]

[0174]

即,泵1的振动致动器10中的振动体30的转动惯量j[kg*m2]、位移角(旋转角度)θ(t)[rad]、推力常数(转矩常数)kf[nm/a]、电流i(t)[a]、弹簧常数k

sp

[nm/rad]、衰减系数d[nm/(rad/s)]等能够在满足式(2)的范围内进行适当变更。另外,电压e(t)[v]、电阻r[ω]、电感l[h]、反电动势常数ke[v/(m/s)]能够在满足式(3)的范围内进行适当变更。

[0175]

这样,在泵1的振动致动器10中,在利用与由振动体30的转动惯量j和磁性弹簧的弹簧常数k

sp

决定的谐振频率fr对应的交流电流进行了向线圈50a、50b的通电的情况下,能够高效地得到较大的振动输出。

[0176]

另外,在泵1中,当振动体30进行往复旋转时,通过泵部80的可动壁822的位移(具体而言为隔膜的变形)使密闭室82内的容积发生变化,从而作为泵发挥功能。以下,作为该泵的功能,通过下述式(4)设定流量,通过下述式(5)设定压力。

[0177]

[数式4]

[0178]

o=axf*60

ꢀ‑

(4)

[0179]

q:流量[l/min]

[0180]

a:活塞面积[m2]

[0181]

x:活塞位移[m]

[0182]

f:驱动频率[hz]

[0183]

[数式5]

[0184]

[0185]

p:增加压力[kpa]

[0186]

p0:大气压[kpa]

[0187]

v:密闭室体积[m3]

[0188]

δv:变动体积[m3]

[0189]

δv=ax

[0190]

a:活塞面积[m2]

[0191]

x:活塞位移[m]

[0192]

即,泵1中的流量q[l/min]、活塞面积a[m2]、活塞位移x[m]、驱动频率f[hz]等能够在满足式(4)的范围内进行适当变更。另外,增加压力[kpa]、大气压p0[kpa]、密闭室体积v[m3]、变动体积δv[m3]=活塞面积[m2]a*活塞位移[m]能够在满足式(5)的范围内进行适当变更。

[0193]

这样,本实施方式的泵1具有进行电磁驱动的振动致动器10和通过振动致动器10的电磁驱动而吸入排出空气的泵部80(80a、80b)。在振动致动器10中,固定体20包括具有线圈50a以及供线圈50a卷绕的芯60a的线圈芯部62a、和与芯60a的端部对置配置的磁铁70a中的一方。并且,在固定体20设置有泵部80。振动体30包括线圈芯部62a和磁铁70a中的另一方,通过磁铁70a的磁吸引力而被弹性保持。轴部40将振动体30支承为往复旋转自如。泵部80具有:可动壁822,其通过振动体30的旋转移动而可动;以及密闭室82,其与空气的排出口86以及空气的吸入口83连通,并通过可动壁822的位移而变更容积。振动体30具有随着振动体30的往复旋转运动而以轴部40为中心呈圆弧状移动,与可动壁822抵接而进行按压的按压部35。可动壁822配置于按压部35的移动方向,在被按压部35按压时位移而将密闭室82内的空气经由排出口86排出。

[0194]

《罐部120》

[0195]

返回到图1,罐部120调整从泵部1排出的流体的压力。具体而言,罐部120积存从泵1的密闭室82排出的空气,使从罐部120排出的空气的压力增加。罐部120与罐排出路径连接,不将从密闭室82内排出的空气向外部输出而进行收容,由此在罐部120内贮存空气,能够调整罐部120内的压力。罐部120与泵1的排出口86连接,与泵1(泵部80)的密闭室82进行流体连通。

[0196]

向罐部120内供给从泵1(泵部80)排出的流体,在本实施方式中为作为气体的空气。罐部120也可以贮存所供给的流体,使罐部120内的流体的压力增加,并以所希望的压力适当地放出。作为罐部120,只要是具有能够贮存空气而增加从罐部120放出的流体的压力的容量、且使用所供给的空气的装置,则可以是任意装置,例如,也可以是血压计的袖带等。

[0197]

《压力测定部130》

[0198]

压力测定部130测量罐部120内的空气(流体)的状态。具体而言,压力测定部130测定罐部120内的空气(流体)的压力,得到表示压力的值的压力值信息,将该压力信息输出到微型计算机部140。压力测定部130只要能够测定罐部120内的空气(流体)的压力,则可以任意地构成。压力测定部130可以设置于罐部120,也可以设置于罐部120内。

[0199]

《微型计算机部140》

[0200]

微型计算机部140具有取得部146、输出部144以及存储部142。取得部146基于从压力信息测定部130输入的压力信息,取得罐部120内的空气的压力的值。取得部146与压力测

定部130连接,基于从压力测定部130输入的压力信息,取得测定出的罐部120内的空气的压力值。输出部144具有向线圈50a、50b输出驱动频率的功能。输出部144将基于由取得部146取得的罐部120内的空气的压力值的信息的驱动频率向泵1的线圈50a、50b输出。

[0201]

微型计算机部140具有作为控制部的功能,基于测定出的罐部120内的空气的压力值,变更泵1的振动致动器的振动。微型计算机部140取得罐部120内的空气的压力值、在此为测定出的压力值,作为压力值的信息,并基于该取得到的压力值的信息来控制向线圈50a、50b供给的电流的驱动频率。

[0202]

微型计算机部140变更向泵1输出的驱动信号的频率,来变更罐部120内的空气的压力。微型计算机部140对驱动频率进行控制,以使根据罐部120内的空气的压力而不同的振动体30的谐振频率的电流被供给至线圈50a、50b。

[0203]

微型计算机部140例如参照在用作存储部142的内置rom内保存的查找表来进行控制,以罐部120内的空气的压力成为所希望的压力的方式在罐部120内贮存空气。作为查找表,能够使用将驱动频率与罐部120内的空气的压力值建立关联,用于根据罐部120内的空气的压力值来切换驱动频率的表等。

[0204]

微型计算机部140在使从泵1向罐部120的空气的流量(参照图14的g2)最大化的第1驱动频率与使罐部120内的空气的压力(参照图14的g1)最大化的第2驱动频率之间切换向线圈50a、50b供给的驱动频率。

[0205]

另外,微型计算机部140在使罐部120内的空气的压力增加的过程中,将驱动频率从第1驱动频率(参照图14的h1)切换为第2驱动频率(参照图14的h2)。此外,为了方便,也将在使罐部120内的空气的压力增加的过程中切换驱动频率的定时的压力值称为过程值。由此,与以第1驱动频率(参照图14的h1)进行控制的情况相比,能够高效地在短时间内使罐部120内的空气的压力增加。微型计算机部140通过存储在rom等中的程序来控制各部。由此,例如,能够将基于所取得的罐部120内的空气的压力值信息而变更后的驱动频率的驱动信号向线圈50a、50b供给,从而对泵1进行控制。

[0206]

本实施方式的泵控制系统100在驱动泵1的谐振型的振动致动器10的振动体30时,基于罐部120内的压力,变更驱动振动体30的驱动信号的频率,将与罐部120内的空气的压力对应的频率的驱动信号供给至泵1的线圈50a、50b。

[0207]

《基于微型计算机部140(控制部)的泵1的工作原理》

[0208]

泵1需要确保所需的输送的流体(空气)的流量、对输送的流体的压力的大小(空气压力)。

[0209]

通常,已知在将罐连接于谐振型的振动致动器的结构中,产生谐振频率随着罐内的空气压力的变化而变化的现象。

[0210]

图13是表示泵控制系统100的泵1的工作原理的图。图13的(a)是表示如在排出口(相当于排出部86)未连接罐部等那样在泵1中将泵的排出路径开放的状态的概念图。图13的(b)是表示通过在泵的排出口安装罐而闭塞泵的排出路径的状态的概念图。

[0211]

如图13的(a)所示,在进行谐振驱动的泵的排出路径开放的情况下(也称为“泵开路时”),当泵振动、即可动壁因泵部的驱动而位移时,从密闭室排出的空气经由排出口排出至泵外。与此相对,如图13的(b)所示,在进行谐振驱动的泵上连接有罐部(相当于罐部120),向泵外的排出路径被闭塞的情况下(也称为“泵闭路时”),罐部内的空气作用于泵的

振动。此外,这是由于密闭室与罐部经由排出口(相当于排出部86)流体连通而引起的。

[0212]

即,在罐部内的压力开始上升时,从泵1排出的空气直接供给到罐部内,因此表现出与泵开路时类似的行为。另一方面,当罐部内的压力增加时,由于没有从泵1供给的空气的逸出场所,因此在罐部内贮存从泵1供给的空气(用粗的白箭头表示空气的流动)。

[0213]

与密闭室流体连通的罐部内的空气经由所供给的空气作用于泵1(更详细而言为泵部80和振动体30),在泵1中作为空气弹簧发挥作用。这样,在将罐部安装于泵1的排出口的情况下,在泵闭路时,与泵开路时的状态相比,空气弹簧的作用发挥作用。因此,由下述式(6)表示的泵开路时的谐振频率f成为由下述式(7)表示的泵闭路时的谐振频率f’。即,在泵闭路时,若通过泵1的驱动而使罐部120内的压力增加,则弹性也增加,与泵开路时相比,泵的致动器的谐振频率变高。

[0214]

[数式6]

[0215][0216]

f:泵开路时频率[hz]

[0217]

k:致动器的弹簧常数[nm/rad]

[0218]

j:转动惯量[kg*m2]

[0219]

[数式7]

[0220][0221]

f’:泵闭路时频率[hz]

[0222]kair

:空气的弹簧常数[nm/rad]

[0223]

基于这样的情况,泵控制系统100具有图14所示的罐部内的空气的压力和来自罐部的空气的流量的频率特性。图14是表示使用本实施方式的谐振型的泵时的泵开路时和泵闭路时的罐部内的空气的压力的频率特性的图。如图14所示,在谐振型的泵的情况下,各驱动频率下的闭路时的罐部内的空气的压力g1和表示开路时的从泵向罐部的空气的流量的、向罐部内的空气的压力g2(以下,g2表示从泵向罐部内的空气的流量,因此称为流量g2)各自的最大值分别通过不同的谐振频带(谐振点h1、h2附近)下的驱动来实现。例如,在以驱动频率h1(第1驱动频率h1)进行谐振驱动的谐振型的泵的情况下,在开路时,若以驱动频率h1(第1驱动频率h1)进行驱动,则流量g2变大(图中为最大值)。然而,在闭路时,空气作为弹簧作用于振动体30,因此泵的振动体30的谐振点偏移(在图14中谐振点偏移到h2),压力g1难以上升。另一方面,考虑到谐振点偏移,如果以比驱动频率h1高的频率即驱动频率h2附近的频率(第2驱动频率h2)进行谐振驱动,则虽然压力g1变大,但成为在难以产生流量g2的谐振频率下的使用。这样,如作为一例的血压计那样,在罐部120内需要所期望的压力的产品中,在以单一的频率进行谐振驱动的情况下,必须以在流量、压力中的任一个中不利的频率进行驱动。

[0224]

为了利用该特性,在本实施方式的泵控制系统100中,微型计算机部140(控制部)

在使预定容量的罐部120内的压力增加至预定压力值的情况下,变更驱动频率。具体而言,微型计算机部140通过在使从泵1向罐部120的空气的流量g2最大化的第1驱动频率h1与使罐部120内的空气的压力g1最大化的第2驱动频率h2之间切换驱动频率来变更驱动频率。

[0225]

图15是表示本发明的实施方式的泵控制系统100中的频率控制的一例的图。

[0226]

在泵控制系统100中,微型计算机部140向罐部120内供给空气(流体),使罐部120内的空气的压力增加,直至罐部120内的空气的压力成为所希望的压力。

[0227]

所期望的压力(值)根据本实施方式的泵控制装置和泵控制系统100的应用对象而适当不同。在将泵控制系统100(泵控制装置)应用于例如血压计的情况下,在高血压治疗指南(jsh2004)中高血压为18kpa(135mmhg)以上,另外,在无创机械血压计的jis标准(t115)中不能超过40kpa,基于这些标准进行设定。也可以将所希望的压力值设为40kpa,能够变更至18kpa~40kpa。以下,参照图15,对将罐容量设为固定的容量(例如,500cc),通过泵控制系统100使罐部120的压力增加至40kpa的情况进行详述。

[0228]

在该情况下,微型计算机部140向线圈50a、50b供给从压力0开始的增加快的频率、即压力从0开始上升的增加度高的频率的驱动信号。更具体而言,将第1驱动频率h1、第2驱动频率h2中的较低的频率(与图14同样地用h1表示)、即第1驱动频率h1的驱动信号输入到线圈50a、50b进行励磁。

[0229]

图15表示第1驱动频率h1下的驱动、第2驱动频率h2(>h1)下的驱动(与图14的h2所示的频率同样地用h2表示)所产生的压力与压力增加时间的关系。并且,微型计算机部140在预定的切换定时,从第1驱动频率h1的处理切换为第2驱动频率h2的处理。该切换定时基于罐部120内的空气的压力状态而变更。在图15中,由“频率切换”示出了表示罐部120内的空气的压力值的增加的斜率变缓的定时。在该变缓的定时,将驱动频率从第1驱动频率h1变更为第2驱动频率h2。由此,在上升时(泵1启动时),利用罐部120内的空气的压力的增加快的第1驱动频率h1的驱动信号来驱动泵1,在第1驱动频率h1的驱动信号中,在表示罐部120内的空气的压力的增加的斜率变缓的定时(图15中的“频率切换”),将驱动频率从第1驱动频率h1变更为第2驱动频率h2。这样,在图15中用k1表示从第1驱动频率h1向第2驱动频率h2偏移的驱动频率的特性。

[0230]

具体而言,对不同的频率(例如第1驱动频率h1、第2驱动频率h2)进行比较,以从0开始上升且到切换驱动频率的定时的压力值、即过程值(10kpa左右)为止的压力增加时间短的第1驱动频率对线圈50a、50b进行励磁,对振动体30进行谐振驱动。在第1驱动频率h1下的谐振驱动中,在10kpa左右之前,罐部120内的空气的压力的增加时间短。然而,在持续进行了第一驱动频率h1下的谐振驱动的情况下,罐部120内的压力不增加至所希望的压力值(例如,40kpa)。

[0231]

另外,在以比第1驱动频率h1高的第2驱动频率h2进行谐振驱动的情况下,虽然能够使罐部120内的空气的压力超过所期望的较高的压力(例如40kpa),但与以第1驱动频率h1进行谐振驱动的情况相比,罐部120内的空气的从0到过程值(10kpa左右)的压力增加时间较长。因此,在本实施方式中,以第1驱动频率h1的驱动信号开始泵1的谐振驱动,在预定的切换定时、例如10kpa将驱动信号的驱动频率变更为第2驱动频率h2。由此,能够以图15所示的特性k1驱动泵1。

[0232]

由此,与单一的频率(第2驱动频率h2)的谐振驱动相比,能够在更早的时间使压力

增加。具体而言,在图15中,与仅以第2驱动频率h2进行谐振驱动的情况下的特性曲线(在图15中,虚线所示的曲线图)相比,特性k1的特性曲线能够在更短的时间内实现所期望的较高的压力(例如,40kpa)。

[0233]

图16是表示本发明的实施方式的泵的控制流程的一例的图。如图16所示,首先,在步骤s11中,将泵控制系统100的驱动信号的驱动频率设定为驱动频率1(第1驱动频率h1)。在步骤s12中,微型计算机部140通过压力测定部130测量罐部120内的压力,并通过取得部146取得作为罐部120内的空气的压力值。在步骤s13中,微型计算机部140判定所取得的空气的压力值是否为切换压力值(过程值),反复进行判定直到所取得的空气的压力值成为切换压力值为止。即,在步骤s13中,在使从泵1向罐部120的空气(流体)的流量g2最大化的第1驱动频率h1与使罐部120内的空气(流体)的压力g1最大化的第2驱动频率h2之间,切换向线圈50a、50b供给的电流的驱动频率。在步骤s13中,若压力值达到了切换压力值,则转移至步骤s14,将向线圈50a、50b供给的电流的驱动频率设定为驱动频率2(第2驱动频率h2)。

[0234]

接着,微型计算机部140测量罐部120内的空气的压力(步骤s15),判定是否为必要的压力,即,判定是否达到了所期望的压力值(步骤s16),反复进行该动作直到成为所期望的压力值为止。

[0235]

本实施方式例如与使用了每个单一频率的驱动的频率响应计测(以所设定的各驱动频率进行驱动,在基于该驱动的压力为最大压力值的情况下,判定当前的驱动频率是否为必要驱动频率为止的一系列的测量处理)不同。即,根据本实施方式,与频率响应测量不同,不进行控制以在所设定的各驱动频率下输出最大压力,控制时间不会增加。根据本实施方式,能够实现泵的小型化,并且能够确保更适当的泵压力、流量,能够稳定地进行驱动。特别是在使用了谐振型的振动致动器的泵中,与单一频率下的驱动相比,能够在较早的时间内使罐部120内的空气的压力增加。

[0236]

(第二实施方式)

[0237]

图17是表示本发明的第二实施方式的泵的概略结构的框图。图17所示的泵控制系统100a与泵控制系统100相比,使用计时器160来代替压力检测部130(参照图1)。

[0238]

第二实施方式的泵控制系统100a的基本结构与第一实施方式的泵控制系统100的基本结构相同,因此仅对不同的结构进行说明,对相同的结构标注相同的附图标记以及相同的名称并省略说明。

[0239]

泵控制系统100a具有泵1、罐部120、微型计算机部140a以及计时器160。

[0240]

计时器160在使罐部120内的空气(流体)的压力增加时,测量振动体30的驱动时间,得到振动体30的驱动时间。取得部146取得振动体30的驱动时间。当取得部146从计时器160取得振动体30的驱动时间时,根据振动体30的驱动时间取得压力值信息。在本实施方式中,该压力值信息是表示预先设定的振动体30的驱动时间与通过该驱动时间驱动而增加的罐部120内的空气的压力之间的关系的表,存储于存储部142。该表例如是表示在使罐部120内的空气的压力增加的过程中,将向线圈50a、50b供给的电流的驱动频率从第1驱动频率h1切换为第2驱动频率h2的定时的定时表。

[0241]

微型计算机部140a使用存储部142内的表使各部工作,特别是基于由取得部146作为压力值信息而取得的表,控制向线圈50a、50b供给的电流的驱动频率。这样,在泵控制系统100a中,不测定罐部120的压力,微型计算机部140a通过计时器160取得罐部120内的空气

的压力增加的压力增加时间、即振动体30的驱动时间,通过取得部146取得表示与压力对应的值的压力值信息。微型计算机部140a基于该取得的信息,控制向线圈50a、50b供给的电流的驱动频率。

[0242]

由此,微型计算机部140a能够设定对向线圈50a、50b供给的电流的驱动频率进行控制时的频率切换时间(定时),能够进行与微型计算机部140同样的动作。参照图15,对微型计算机部140a的动作的一例进行说明。在图15中,当以第1驱动频率h1进行驱动时,在经过了约5秒的阶段(在图15中由“频率切换”表示的位置),压力不易增加。表示这样的频率切换位置的定时表也可以作为压力值信息存储于存储部142。

[0243]

微型计算机部140a基于存储于存储部142的压力值信息、即表示频率切换位置的定时表,在从压力增加开始5秒后,进行将向线圈50a、50b供给的电流的驱动频率从第1驱动频率h1切换为第2驱动频率h2的控制。由此,微型计算机部140a与使用由压力检测部130检测出的压力值的情况同样地,能够控制向线圈50a、50b供给的电流的驱动频率,以得到从第1驱动频率h1向第2驱动频率h2偏移后的特性k1。

[0244]

《切换模式1》

[0245]

图18、图19是表示罐容量不同的情况下的向线圈50a、50b供给的电流的驱动频率控制的模式的图。图20表示使用第一实施方式的泵以压力值切换驱动频率的情况下的表。图21的(a)、图21的(b)表示使用第二实施方式的泵以时间切换驱动频率的情况下的表。此外,在各图中,作为对应的压力、流量不同的初始驱动频率,设为150hz、250hz、270hz,但这只是一例,只要是不同的多个频率,则高低没有限定。

[0246]

图18和图19所示的特性k2、k3是在泵开路时和泵闭路时特性不同的谐振型的致动器的特性(参照图14)中使用了“流量容易产生的频带(区域)”的频率时的特性。

[0247]

第一实施方式的泵控制系统100基于由压力测定部130测量的罐部120内的压力值,使用图20的表,进行图18以及图19所示的驱动频率控制。在图18以及图19中,在将驱动信号的驱动频率进行频移而控制为特性k2、k3时,变更2次向线圈50a、50b供给的电流的驱动频率,实现罐部120内的压力的增加时间的缩短化。2次驱动频率的变更均通过在罐部120内的空气的压力的增加过程中,在使空气的流量g2最大化的驱动频率与使空气的压力g1最大化的驱动频率之间切换向线圈50a、50b供给的电流的驱动频率来进行。

[0248]

在图20中,作为初始驱动频率的例子,使3个不同的频率[hz]与切换为这些频率时的罐部120内的流体的压力(“目标压力”)对应。由此,泵控制系统100能够与罐容量无关地,与罐部120内的流体的压力变化对应地,使罐部120内的空气比以单一的频率驱动更快地(在图18以及图19中,参照表示增加时间的缩短的箭头)有效地增加。

[0249]

第二实施方式的泵控制系统100a的微型计算机部140a使用图21的(a)所示的表来进行成为图18所示的特性k2那样的控制,使用图21的(b)的表来进行成为图19所示的特性k3那样的控制。图21的(a)、图21的(b)的各表具有将分别不同的多个初始驱动频率、分别通过这些初始驱动频率进行驱动的时间、以及与驱动时间对应的目标压力相关联的表,并存储于存储部142。由此,泵控制系统100a能够使用与罐容量对应的表,与罐部120内的流体的压力变化对应地,比单一的频率驱动更快地使罐部120内的空气有效地增加。

[0250]

《切换模式2》

[0251]

图22是表示通过本第一实施方式、第二实施方式的频率控制,使罐内的空气缓慢

增加的模式的图,图23表示使用第一实施方式的泵,根据压力值切换图22所示的驱动频率,以成为特性k4的方式进行控制的情况下的表。另外,图24表示使用第二实施方式的泵,根据时间切换图22所示的驱动频率,以成为特性k4的方式进行控制的情况下的表。此外,在各图中,作为初始驱动频率设为300hz、280hz、270hz,但这只是一例,只要是不同的多个频率,则数值的高低没有限定。

[0252]

图22所示的频率控制在图14所示的谐振型的致动器的特性中,使用比第2驱动频率h2高的频率区域即“难以产生流量的频带(区域)”的频率。这样,控制向线圈50a、50b供给的电流的驱动频率的泵控制系统在想要缓慢地使空气压力增加的情况等延长压力增加时间的情况下使用。例如,泵在婴幼儿的血管检查、向被检者的紧固带等时需要缓慢地输送空气的情况下使用。

[0253]

《第三实施方式》

[0254]

图25是示意性地表示本发明的第三实施方式的泵控制系统的图。图25所示的泵控制系统例如是血压装置10d。血压装置10d具有相当于罐部120的袖带102、向袖带输送空气的管部5、泵驱动单元101以及压力测定部13d。

[0255]

驱动单元101具有作为图1所示的泵1的谐振泵1d和作为微型计算机部的控制部140。

[0256]

作为微型计算机部的控制部140与谐振泵1d、压力测定部13d连接,对谐振泵1d供给驱动信号。

[0257]

谐振泵1d根据来自微型计算机部140的驱动信号进行驱动。具体而言,谐振泵1d的排出部86与管部5连接,在谐振泵1d中,振动体30振动,驱动泵部,能够向血压计检查等袖带适当地供给空气。根据泵控制系统的结构,能够实现小型化,并且能够确保更适当的泵压力、流量,能够稳定地进行驱动,并且对于袖带,能够在短时间内使袖带内的压力增加至所期望的压力值。

[0258]

以上,对本发明的实施方式进行了说明。此外,以上的说明是本发明的优选的实施方式的例证,本发明的范围并不限定于此。即,关于上述装置的结构、各部分的形状的说明是一个例子,显然在本发明的范围内能够进行针对这些例子的各种变更、追加。

[0259]

产业上的可利用性

[0260]

本发明的泵具有如下效果:能够实现小型化,并且能够确保更适当的泵压力、流量,能够稳定地进行驱动。例如,本发明的泵作为期望薄型化高输出化的可穿戴装置是有用的。因此,本发明具有产业上的可利用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1