换热器用可自动调节风向的风机的制作方法

1.本发明涉及换热器风机技术,具体是涉及换热器用可自动调节风向的风机。

背景技术:

2.换热器风机可用于高压、特高压等大型变压器、电抗器等户外风冷冷却系统中,传统变压器的冷却系统采用的是普通三相交流风机,分为吹风和吸风两种方式,其电机转向与叶片角度在设计之初已确定且不可调整,故风机在运行过程中风向、风量和风压基本保持不变。然而,由于风机风向不变,以及长时间的户外运行,而冷却器的换热器散热面大且风路间隙小,故一些杂质,例如夏季杨絮,就随风机产生的气流进入风路间隙并滞留其中,长时间积累甚至堵塞,进而使风速降低、风量减小、换热器换热效率降低;而内部堵塞不容易被发现,通常需要4-7小时后才能在变压器的温升变化中体现出来,最终使得变压器温升提高,降低变压器绝缘寿命或迫使变压器降低容量运行,对变压器类产品运行造成了极大的安全隐患。此外,由于堵塞而需要定期人工清理间接增加了设备的维护成本。针对现有技术中的问题,急需提出一种可自动切换正反吹风方式的换热器用风机,以此解决由于换热器堵塞产生的问题。

技术实现要素:

3.对现有技术中存在的上述问题,本发明提供了换热器用可自动调节风向的风机,本发明提供的风机可根据实际情况自动改变吹风方向,并且具有使用可靠性高、寿命长、结构精简、运行维护成本低的优点。

4.对于风机,本发明技术方案如下:换热器用可自动调节风向的风机,包括电机、叶片换向装置以及风机叶片;所述电机固定安装在风机导风筒中的电机安装座上,所述风机导风筒安装在换热器本体上;所述电机的电机轴通过叶片换向装置与风机叶片相连;所述叶片换向装置包括电机传动锥齿轮、叶片传动锥齿轮、从动锥齿轮以及整流罩,所述整流罩通过支撑轴承安装在电机的电机轴上,所述电机传动锥齿轮安装在电机的电机轴末端,所述从动锥齿轮固定安装在整流罩中,所述电机传动锥齿轮与从动锥齿轮的中心线相互重合,所述电机传动锥齿轮与从动锥齿轮之间通过叶片传动锥齿轮进行传动;所述叶片传动锥齿轮设置在叶片传动轴的一端,所述叶片传动轴的另外一端与风机叶片相连,所述叶片传动轴穿过整流罩侧面的安装孔,所述叶片传动轴上安装有定位轴承,所述叶片传动轴固定在定位轴承的内圈中,所述定位轴承的外圈固定在整流罩的罩壳内表面上;所述叶片传动轴上设有销柱,所述罩壳外表面上对应设有限位挡块,所述限位挡块设置在安装孔旁,所述销柱与限位挡块相互配合,所述叶片传动轴旋转的最大角度为180

°

;换热器本体两侧的入风口与出风口各自设有一个压力变送器;所述电机和压力变送器与处理器相连。

5.本发明提供的换热器用可自动调节风向的风机,可根据实际运行状况改变吹风方向,反向的风向可将堵塞在换热器间的杂质清除,并且本发明提供的风机具有使用可靠性

高、寿命长、结构精简、生产运行成本低的优点,具体表现为:当压力变送器检测到换热器中存在杂质堵塞的情况时,风机便需要换向,此时电机反转,电机轴带动电机传动锥齿轮转动,电机传动锥齿轮带动叶片锥齿轮转动,从而与叶片锥齿轮相连的叶片传动轴带动风机叶片转动,同时,叶片传动锥齿轮也会带动从动锥齿轮转动,从动锥齿轮带动整流罩转动;从而实现风机叶片既围绕电机轴转动,同时又围绕叶片传动轴自转;当叶片反转转过180

°

时,限位挡块对销柱进行限位,风机叶片无法再自转,但仍围绕电机轴转动,此时叶片换向完成,风机实现反向吹风;由于风机可实现正反转,所以风机在运行时产生的轴向力方向会变化,使得驱动电机内部的轴承不会一直承受一个方向的磨损而失效,大大增加了设备的使用寿命,可靠性高;此外,本发明提供的风机组成零件少,传动原理简单、结构精简,从而使得风机的生产运行成本低,易于推广和使用。

6.作为优化,前述的换热器用可自动调节风向的风机中,所述整流罩由筒体和罩子组成,所述罩子的端面上固定安装着从动锥齿轮。整流罩由筒体和罩子组成,二者之间便于安装和拆卸,从而便于整流罩中传动零件的安装和拆卸。进一步的,所述罩子呈半圆球状。罩子呈半圆球状,能够在有效降低风阻的同时,还能避免杂物缠绕在整流罩上。

7.作为优化,前述的换热器用可自动调节风向的风机中,所述限位挡块包括限位挡块a和限位挡块b,所述限位挡块a和限位挡块b对称分布在安装孔的两旁,所述限位挡块a的限位档面a和限位挡块b的限位档面b位于同一平面上,所述限位档面a和限位档面b过安装孔的中心线。限位档面a和限位档面b相互配合对销柱进行定位,使得叶片传动轴旋转的最大角度为180

°

;正常转动时,销柱与限位档面a相碰,反转时,销柱逆时针转动180

°

与限位档面b相碰。

8.作为优化,前述的换热器用可自动调节风向的风机中,所述叶片传动轴和风机叶片之间通过铆钉相连接。叶片传动轴和风机叶片之间通过铆钉相连接,连接具有稳固可靠的优点。

9.作为优化,前述的换热器用可自动调节风向的风机中,所述电机安装座设置为薄板状,所述电机安装座的板体两端固定在风机导风筒的内壁上。电机安装座设置为薄板状,在降低重量的同时,也能够降低风阻。

10.作为优化,前述的换热器用可自动调节风向的风机中,所述风机导风筒的末端安装有网罩。网罩的设置,能够对杂物进行隔离,避免杂物进入风机中。

11.作为优化,前述的换热器用可自动调节风向的风机中,所述电机采用正反转可控、可软启动、可进行信号传输的智能电机。正反转可控可以实现风机调节正反吹风方向;软启动功能可避免风机调节方向时瞬间转速过快导致机械结构受损,比如限位挡块和销柱;信号传输功能可对电机的运行情况远距离进行监控。

12.对于换热器,本发明技术方案如下:配备有可自动调节风向的风机的换热器,包括电机、叶片换向装置以及风机叶片;所述电机固定安装在风机导风筒中的电机安装座上,所述风机导风筒安装在换热器本体上;所述电机的电机轴通过叶片换向装置与风机叶片相连;所述叶片换向装置包括电机传动锥齿轮、叶片传动锥齿轮、从动锥齿轮以及整流罩,所述整流罩通过支撑轴承安装在电机的电机轴上,所述电机传动锥齿轮安装在电机的电机轴末端,所述从动锥齿轮固定安装在整流罩中,所述电机传动锥齿轮与从动锥齿轮的中心线相互重合,所述电机传动锥齿轮与

从动锥齿轮之间通过叶片传动锥齿轮进行传动;所述叶片传动锥齿轮设置在叶片传动轴的一端,所述叶片传动轴的另外一端与风机叶片相连,所述叶片传动轴穿过整流罩侧面的安装孔,所述叶片传动轴上安装有定位轴承,所述叶片传动轴固定在定位轴承的内圈中,所述定位轴承的外圈固定在整流罩的罩壳内表面上;所述叶片传动轴上设有销柱,所述罩壳外表面上对应设有限位挡块,所述限位挡块设置在安装孔旁,所述销柱与限位挡块相互配合,所述叶片传动轴旋转的最大角度为180

°

;所述换热器本体还包括片式换热器,所述片式换热器的上下两端分别安装有上集油管和下集油管,所述换热器本体的两侧设有入风口与出风口,所述入风口与出风口各自设有一个压力变送器;所述电机和压力变送器与处理器相连。

13.本发明提供的配备有可自动调节风向的风机的换热器,可根据实际情况自动改变吹风方向,反向的风向可将堵塞在换热器间的杂质清除,并且本发明提供的换热器具有使用寿命长、免维护、自动化程度高的优点,具体表现为:由于风机可实现正反转,所以风机在运行时产生的轴向力方向会变化,使得驱动电机内部的轴承不会一直承受一个方向的磨损而失效,大大增加了设备的使用寿命;此外,由于风机叶片可根据实际情况自动改变吹风方向,反向的风向可将堵塞在换热器间杂质清除,免去了人工巡视及维护;最后,通过采集入风口与出风口的压力数据,并判断风路堵塞程度,从而实现自动控制,自动清理堵塞在换热器间的杂质,自动化程度高,并能进行预警。

附图说明

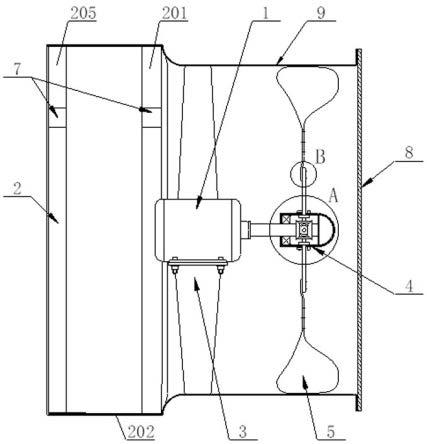

14.图1为本发明的换热器用可自动调节风向的风机的结构图;图2为图1的俯视图;图3为图1中圆圈a处的放大图;图4为图3的俯视图;图5为图1中圆圈b处的放大图;附图中的标记为:1-电机,101-电机轴;2-换热器本体,201-出风口、202-片式散热器、203-上集油管、204-下集油管、205-入风口;3-电机安装座;4-叶片换向装置,401-电机传动锥齿轮、402-叶片传动锥齿轮、403-从动锥齿轮、404-整流罩、404a-筒体、404b-罩子、405-支撑轴承、406-叶片传动轴、407-定位轴承、408-销柱、409-限位挡块、409a-限位挡块a、409b-限位挡块b、409c-限位档面a、409d-限位档面b、410-安装孔;5-风机叶片;6-铆钉;7-压力变送器;8-网罩;9-风机导风筒。

具体实施方式

15.下面结合具体实施方式(包括实施例)对本发明作进一步的说明,但并不作为对本发明限制的依据。以下没有详细说明的均为本领域技术常识。

16.实施例:参见图1-5,本发明的配备有可自动调节风向的风机的换热器,包括电机1、叶片换向装置4以及风机叶片5;所述电机1固定安装在风机导风筒9中的电机安装座3上,所述风机导风筒9固定安装在换热器本体2上,所述电机1的电机轴101通过叶片换向装置4与风机叶片5相连;所述叶片换向装置4包括电机传动锥齿轮401、叶片传动锥齿轮402、从动锥齿轮

403以及整流罩404,所述整流罩404通过支撑轴承405安装在电机1的电机轴101上,所述电机传动锥齿轮401安装在电机1的电机轴101末端,所述从动锥齿轮403固定安装在整流罩404中,所述电机传动锥齿轮401与从动锥齿轮403的中心线相互重合,所述电机传动锥齿轮401与从动锥齿轮403之间通过叶片传动锥齿轮402进行传动;所述叶片传动锥齿轮402设置在叶片传动轴406的一端,所述叶片传动轴406的另外一端与风机叶片5相连,所述叶片传动轴406穿过整流罩404侧面的安装孔410,所述叶片传动轴406上安装有定位轴承407,所述叶片传动轴406固定在定位轴承407的内圈中,所述定位轴承407的外圈固定在整流罩404的罩壳内表面上;所述叶片传动轴406上设有销柱408,所述罩壳外表面上对应设有限位挡块409,所述限位挡块409设置在安装孔410旁,所述销柱408与限位挡块409相互配合,所述叶片传动轴406旋转的最大角度为180

°

;所述换热器本体2还包括片式换热器202,所述片式换热器202的上下两端分别安装有上集油管203和下集油管204,所述换热器本体2的两侧设有入风口205与出风口201,所述入风口205与出风口201各自设有一个压力变送器7;所述电机1和压力变送器7与处理器相连。

17.使用时,变压器里的冷却油先流入上集油管203,再经过片式换热器202流入下集油管204中,最后从下集油管204再流入变压器中;在冷却油流动的过程中,电机1正常转动,并带动风机叶片5转动,使得空气从入风口205进入,空气与片式换热器202进行换热,并带走热量。在整个过程中,入风口205与出风口201的压力变送器7对两处的风压进行记录,并且将数据发送至处理器,处理器每10分钟进行一次扫描;处理器将接收到的压力差与设定值进行对比;如处理器接收到的压力差低于设定值,但未检测到电机1的故障报警信号,每当这种情况发生则处理器计数1次,当处理器连续计数6次(可由厂家调整),则判定换热器的风路堵塞;如计数中断,则判定换热器风路未堵塞;如处理器接收到的压力差低于设定值,同时检测到电机故障报警信号,则判定风机电机故障。

18.当处理器判定换热器风路堵塞时,则发出“风向调整”信号至电机控制器;电机控制器接收到信号后控制电机1停转,延时30秒(可由厂家调整),30秒延时到后,电机1开始反转,同时对风机叶片5进行换向;换向的过程中,电机1反转,电机轴101带动电机传动锥齿轮401,电机传动锥齿轮401带动叶片锥齿轮402,再通过叶片传动轴406带动风机叶片5转动,同时叶片传动锥齿轮402带动从动锥齿轮403转动,从动锥齿轮403带动整流罩404转动。从而实现风机叶片5既围绕电机轴101转动,同时又围绕叶片传动轴406自转,当风机叶片5反转转过180

°

时,限位挡块409对销柱408进行限位,风机叶片5无法再自转,但仍围绕电机轴101转动,此时风机叶片5换向完成,风机实现反向吹风,反向的风向可将堵塞在换热器间的杂质清除。

19.此外,对每个风机进行编号,当需要对风机进行换向时,处理器按给定顺序对每个风机进行换向操作;不影响设备正常运行,在风机转换吹风方向时,对风机分组进行切换,保证风机转换风向的过程不会影响变压器的正常运行;在处理器发出换向信号到换向结束期间,处理器不扫描换向风机相对应的压力变送器7。

20.作为本发明的一个具体实施例,参见图1-5:在本实施例中,所述电机安装座3设置为薄板状,所述电机安装座3的板体两端固定在风机导风筒9的内壁上。电机安装座3设置为薄板状,在降低重量的同时,也能够降低风阻。

21.在本实施例中,所述风机导风筒9的末端安装有网罩8。网罩8的设置,能够对杂物进行隔离,避免杂物进入风机中。

22.在本实施例中,所述整流罩404由筒体404a和罩子404b组成,所述罩子404b的端面上固定安装着从动锥齿轮403。整流罩404由筒体404a和罩子404b组成,二者之间便于安装和拆卸,从而便于整流罩404中传动零件的安装和拆卸。

23.在本实施例中,所述罩子404b呈半圆球状。罩子404b呈半圆球状,能够在有效降低风阻的同时,还能避免杂物缠绕在整流罩404上。

24.在本实施例中,所述电机1采用正反转可控、可软启动、可进行信号传输的智能电机。正反转可控可以实现风机调节正反吹风方向;软启动功能可避免风机调节方向时瞬间转速过快导致机械结构受损,比如限位挡块409和销柱408;信号传输功能可对电机1的运行情况远距离进行监控。

25.在本实施例中,所述限位挡块409包括限位挡块a409a和限位挡块b409b,所述限位挡块a409a和限位挡块b409b对称分布在安装孔410的两旁,所述限位挡块a409a的限位档面a409c和限位挡块b409b的限位档面b409d位于同一平面上,所述限位档面a409c和限位档面b409d过安装孔410的中心线。限位档面a409c和限位档面b409d相互配合对销柱408进行定位,使得叶片传动轴406旋转的最大角度为180

°

;正常转动时,销柱408与限位档面a409c相碰,反转时,销柱408逆时针转动180

°

与限位档面b409d相碰。

26.在本实施例中,所述叶片传动轴406和风机叶片5之间通过铆钉6相连接。叶片传动轴406和风机叶片5之间通过铆钉6相连接,连接具有稳固可靠的优点。

27.上述对本技术中涉及的发明的一般性描述和对其具体实施方式的描述不应理解为是对该发明技术方案构成的限制。本领域所属技术人员根据本技术的公开,可以在不违背所涉及的发明构成要素的前提下,对上述一般性描述或/和具体实施方式(包括实施例)中的公开技术特征进行增加、减少或组合,形成属于本技术保护范围之内的其它的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1