一种仿生减阻结构及其制作方法

1.本发明涉及仿生减阻技术领域,特别是涉及一种仿生减阻结构及其制作方法。

背景技术:

2.减阻指减小流体和固体之间的阻力,包括压差阻力、行波阻力和摩擦阻力。现有的仿生减阻表面主要是单一梯度的。比如,直接使用机加工、3d打印等常见的加工方式加工出来的仿生减阻表面,都表现出在空间结构和力学性能单一的性质。如,使用机加工加工出的微米沟槽,在空间上表现不出梯度结构和力学性能特征。其它仿生减阻表面也存在类似的特征:使用喷涂方式在物体表面喷涂一层顺应性涂层,虽然该方法实现方式简单易行,但是和上述机加工加工出的结构一样,只在空间上存在单一力学特性,且不存在减阻结构。

3.综上所述,现有的减阻结构表面在结构和力学表现形式上存在着在空间上结构力学性能单一的性质。不能像仿生对象一样,表现出空间梯度结构和力学性能。

技术实现要素:

4.本发明的目的是提供一种仿生减阻结构及其制作方法,解决了减阻表面呈现单一结构或者单一力学性能特征的难题。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供了一种仿生减阻结构,包括仿真皮层、减阻结构和仿表皮层,所述减阻结构均包括若干列鱼鳞体组件,各列的所述鱼鳞体组件包括若干鱼鳞体结构,各所述鱼鳞体结构均包括支柱和鱼鳞体,各所述支柱位于所述仿真皮层内,各所述支柱的上端分别与一所述鱼鳞体连接,若干所述鱼鳞体形成覆瓦式排列结构,所述仿表皮层位于各所述鱼鳞体的上表面,所述仿真皮层的弹性模量和所述仿表皮层的弹性模量均小于所述鱼鳞体的弹性模量。

7.优选地,相邻列的所述鱼鳞体组件的所述鱼鳞体结构错位设置,后一列的所述鱼鳞体组件的所述鱼鳞体结构的所述鱼鳞体覆盖前一列的所述鱼鳞体组件的所述鱼鳞体结构的所述鱼鳞体。

8.优选地,各所述鱼鳞体均倾斜设置,各所述支柱的上端与相应的所述鱼鳞体的下端连接,各所述鱼鳞体的倾斜角为α,0

°

<α≤10

°

;各所述鱼鳞体的直径为d,各所述鱼鳞体裸露在外的长度为l,0<l≤0.5d;同一列的所述鱼鳞体结构组中的相邻的所述鱼鳞体结构的所述鱼鳞体之间的距离为s,0<s≤0.5d;各所述支柱的长度为h,h>0。

9.优选地,所述鱼鳞体采用树脂制成。

10.优选地,所述仿真皮层采用硅胶、橡胶或水凝胶制成。

11.优选地,所述仿表皮层采用聚氨酯制成。

12.优选地,所述仿表皮层的弹性模量大于所述仿真皮层的弹性模量。

13.本发明还提供了一种所述仿生减阻结构的制作方法,包括以下步骤:

14.步骤一,打印出各鱼鳞体结构,并将各所述鱼鳞体结构固定在基底上,各所述鱼鳞

体结构形成减阻结构;

15.步骤二,将载玻片放置在减阻结构表面,在所述载玻片上放置重物,对所述减阻结构施加压力;

16.步骤三,将所述减阻结构和所述基底放置在模具中,对所述减阻结构进行浇注,形成仿真皮层;

17.步骤四,对模具进行脱模,将所述基底与所述减阻结构、所述仿真皮层分离;

18.步骤五,在所述减阻结构表面进行喷涂,形成仿表皮层,得到仿生减阻结构。

19.优选地,所述步骤一中,各所述鱼鳞体结构的所述支柱的下端固定在所述基底上。

20.优选地,所述步骤三中,浇注形成所述仿真皮层后,将模具在60℃下进行固化。

21.本发明相对于现有技术取得了以下技术效果:

22.本发明的仿真皮层的弹性模量和仿表皮层的弹性模量均小于鱼鳞体的弹性模量,使得仿生减阻结构形成“软-硬-软”的结构,并且鱼鳞体形成覆瓦式排列结构,本发明能够模仿真实的生物体表结构,能够实现空间结构和力学性能的梯度分布。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

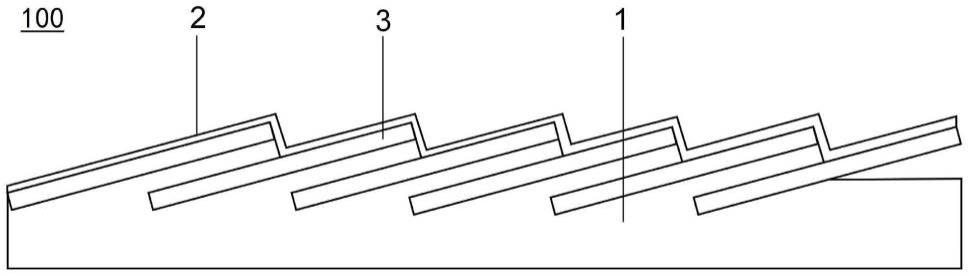

24.图1为本发明的仿生减阻结构示意图;

25.图2为本发明的鱼鳞体结构示意图;

26.图3为本发明的相邻的鱼鳞体位置示意图;

27.图4为采用本发明的仿生减阻结构进行减阻实验得到的减阻率与雷诺数曲线图;

28.图5为本发明的仿生减阻结构的制作方法示意图;

29.其中:100-仿生减阻结构,1-仿真皮层,2-仿表皮层,3-鱼鳞体,4-支柱,5-3d打印机,6-基底,7-砝码,8-模具,9-喷枪。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明的目的是提供一种仿生减阻结构及其制作方法,解决了减阻表面呈现单一结构或者单一力学性能特征的难题。

32.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

33.实施例一

34.如图1-图3所示:本实施例提供了一种仿生减阻结构100,包括仿真皮层1、减阻结构和仿表皮层2,减阻结构均包括若干列鱼鳞体组件,各列的鱼鳞体组件包括若干鱼鳞体结

构,各鱼鳞体结构均包括支柱4和鱼鳞体3,各支柱4位于仿真皮层1内,各支柱4的上端分别与一鱼鳞体3连接,若干鱼鳞体3形成覆瓦式排列结构,仿表皮层2位于各鱼鳞体3的上表面,仿真皮层1和仿表皮层2的弹性模量均小于鱼鳞体3的弹性模量。本实施例的仿生减阻结构100的仿真皮层1和仿表皮层2采用柔软的材料制成,鱼鳞体3采用坚硬的材料制成,能够呈现空间结构和力学性能梯度分布。

35.本实施例中,相邻列的鱼鳞体组件的鱼鳞体结构错位设置,除了第一列的鱼鳞体组件外,后一列的鱼鳞体组件的鱼鳞体结构的鱼鳞体3均覆盖与其相邻的前一列的鱼鳞体组件的鱼鳞体结构的鱼鳞体3。

36.本实施例中,各鱼鳞体3均倾斜设置,仿表皮层2使得仿生减阻结构100的表面仍然保持覆瓦式排列结构,即使得仿生减阻结构100的表面在空间上表现出结构和力学性能梯度分布。即:空间上:保持了鱼鳞体3覆瓦式排列结构;力学上:从外到内分别表现出软-硬-软的力学性能特征。

37.本实施例中,各支柱4的上端与相应的鱼鳞体3的下端连接,各鱼鳞体3的倾斜角为α,0

°

<α≤10

°

;各鱼鳞体3的直径为d,d为0.1~0.6mm,各鱼鳞体3裸露在外的长度为l,0<l≤0.5d;同一列的鱼鳞体结构组中的相邻的鱼鳞体结构的鱼鳞体3之间的距离为s,0<s≤0.5d;各支柱4的长度为h,h>0。

38.本实施例中,鱼鳞体3采用刚性树脂制成;仿真皮层1采用硅胶、橡胶或水凝胶制成;仿表皮层2采用聚氨酯制成,仿真皮层1也可以采用防污漆之类的功能涂层自抛光形不含锡防污漆。

39.本实施例中,仿表皮层2的弹性模量大于仿真皮层1的弹性模量。

40.本实施例中,仿表皮层2的弹性模量为1.17mpa,仿真皮层1的弹性模量为27kpa,而鱼鳞体3的弹性模量为8.3gpa。

41.为了验证本实施例的仿生减阻结构100的减阻效果,使用该仿生减阻结构100在循环水洞中进行了减阻实验,如图4所示,实验结果表明,在雷诺数为8.5

×

104时,取得了16.7%的减阻效果。

42.实施例二

43.如图5所示,本实施例还提供了一种实施例一仿生减阻结构100的制作方法,包括以下步骤:

44.步骤一,采用3d打印机5打印出各鱼鳞体结构,并将各鱼鳞体结构的支柱4的下端固定在基底6上,各鱼鳞体结构形成减阻结构;

45.步骤二,将载玻片放置在减阻结构表面,在载玻片上放置重物,优选为100g的砝码7,对减阻结构施加压力,使得鱼鳞体3之间尽量紧密接触,施压时间大于24小时;

46.步骤三,完成表面形貌固定以后,将减阻结构和基底6放置在模具8中,对减阻结构进行浇注,浇注采用硅胶,硅胶中a组分和b组分的配比质量比为1:1,浇注的硅胶将支柱4完全包裹住,由于毛细作用,硅胶会将相邻的鱼鳞体3之间的缝隙填充上,即硅胶会覆盖鱼鳞体3的上表面的一部分,例如,覆盖鱼鳞体3上表面的1/3,浇注完成,形成仿真皮层1,将模具8在60℃下进行固化;

47.步骤四,完成固化后,对模具8进行脱模,将基底6与减阻结构、仿真皮层1分离;

48.步骤五,使用喷枪9将水性环氧树脂均匀喷涂到减阻结构表面,喷涂时鱼鳞体3不

会被水性环氧树脂填平,而是保持鱼鳞体3的覆瓦式排列结构,固化后,形成仿表皮层2,得到仿生减阻结构100。

49.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1