螺杆压缩机的制作方法

1.本技术涉及一种压缩机,尤其是一种具有压力调节装置的螺杆压缩机。

背景技术:

2.螺杆压缩机是制冷机组中的常用部件。螺杆压缩机是利用一对螺杆转子的齿槽容积相互啮合,造成由齿形空间组成的基元容积的变化来完成气体的吸入、压缩和排出过程。在螺杆压缩机的机体中平行地配置有一对相互啮合的螺杆转子,螺杆转子的一端为吸气端,与机体的吸气口连通;另一端为排气端,与机体的排气口连通。随着螺杆转子的旋转,气体从吸气端被吸入,并经过压缩后从排气端被排出。

3.螺杆压缩机在运行过程中存在实际工况与理想设置工况不符合的情况,需要通过一定的调节手段使得螺杆压缩机达到理想设置工况。

技术实现要素:

4.在螺杆压缩的运行过程中,可能存在过压缩的情况,本技术中的压缩机能够对压缩机的过压缩现象进行自动调节。

5.本技术中的螺杆压缩机,包括:壳体,所述壳体具有转子容腔;一对转子,所述一对转子位于所述转子容腔中,所述一对转子的齿与所述壳体之间能够形成压缩容腔,所述一对转子具有吸气端和排气端,所述排气端具有沿着径向方向延伸的排气端面;压力释放通道,所述压力释放通道设置在所述壳体中,所述压力释放通道具有压力释放通道入口和压力释放通道出口,所述压力释放通道入口能够与所述压缩容腔连通,所述压力释放通道出口与压缩机的排气侧连通;调节装置,所述调节装置可移动地安装在所述壳体上并被配置为能够可控地打开或关闭压力释放通道入口,以使得所述压缩容腔能够与所述压力释放通道连通或断开。

6.根据以上所述螺杆压缩机,所述调节装置被配置为:当所述螺杆压缩机的压缩容腔中的压力大于压缩机的排气侧的压力时,所述调节装置打开压力释放通道入口,使得所述压缩容腔与压缩机的排气侧连通;当所述螺杆压缩机的压缩容腔中的压力小于压缩机的排气侧的压力时,所述调节装置关闭压力释放通道入口,使得所述压缩容腔与压缩机的排气侧断开。

7.根据以上所述螺杆压缩机,所述壳体还包括连接通道,所述连接通道具有连接通道入口和连接通道出口,所述连接通道入口靠近所述一对转子的排气端,并且能够与所述压缩容腔连通,所述连接通道出口与所述压力释放通道入口连通。

8.根据以上所述螺杆压缩机,所述壳体还包括调节装置容腔,所述调节装置容腔的一端形成所述连接通道;所述压力释放通道入口位于所述调节装置容腔的侧壁上。

9.根据以上所述螺杆压缩机,所述调节装置具有沿着圆周方向延伸的外侧面,所述外侧面能够形成密封侧面,所述调节装置能够在所述调节装置容腔中移动,以使得所述密封侧面能够打开或关闭所述压力释放通道入口。

10.根据以上所述螺杆压缩机,所述调节装置具有头部以及身部,在所述调节装置的径向方向上,头部的尺寸大于所述身部的尺寸,所述密封侧面位于所述身部的远端;所述调节装置容腔包括第一段以及第二段,其中第二段的直径大于所述第一段的直径,所述第一段相较于所述第二段更靠近所述一对转子,所述身部容纳在所述第一段中,所述头部容纳在所述第二段中,所述头部在圆周方向上与所述第二段的侧壁之间形成密封。

11.根据以上所述螺杆压缩机,所述头部具有远端表面和近端表面,所述身部与所述近端表面连接,所述头部将所述第二段分为第一区域以及第二区域,所述第一区域由所述远端表面与所述第二段的侧壁围成,所述第二区域由所述近端表面、所述身部的外表面以及所述第二段的侧壁围成,所述第一区域与所述压缩机的排气侧连通,所述第二区域与所述压缩容腔连通,所述第一区域和所述第二区域的体积随着所述调节装置的移动而变化。

12.根据以上所述螺杆压缩机,所述壳体还包括压力调节通道,所述压力调节通道具有压力调节通道入口和压力调节通道出口,所述压力调节通道出口与所述第二区域连通,所述压力调节通道入口与所述压缩容腔连通,在所述一对转子的轴向方向上,所述压力调节通道入口相较于所述连接通道入口更靠近所述一对转子的吸气端。

13.根据以上所述螺杆压缩机,所述壳体具有与所述一对转子的排气端的排气端面相面对设置的壳体配合面,所述连接通道入口位于所述壳体配合面上,并能够与所述排气端面重合,所述壳体配合面上设有排气腔开口,在径向截面上,所述连接通道入口与所述排气腔开口之间具有一定间距。

14.根据以上所述螺杆压缩机,所述转子容腔具有转子容腔侧壁,所述压力调节通道入口与所述转子容腔侧壁重合,在所述一对转子的轴向方向上,所述压力调节通道入口与所述排气端面之间具有一定间距。

15.本技术中的压缩机具有调节装置、压力调节通道、压力释放通道和压力平衡通道。调节装置通过压力调节通道和压力平衡通道的压力变化而推动调节装置以打开或关闭压力释放通道,以调节压缩容腔中的气体压力,从而调节压缩机的过压缩现象。本技术中的调节装置不需要人工干预。调节装置的结构简单,易于制造和维护。

附图说明

16.图1a是本技术中第一实施例的螺杆压缩机的立体图;

17.图1b是图1a中螺杆压缩机的分解图;

18.图1c是图1a中螺杆压缩机沿着a-a线所示的方向剖切,并沿箭头所示的方向看去的一个轴向剖视图;

19.图2a是图1b中转子座的立体图;

20.图2b是图2a中转子座的侧视图;

21.图2c是图2b转子座沿b-b线剖切的剖视图;

22.图3a是图1b中排气座的立体图;

23.图3b是图3b中的排气座从排气端面看去的视图;

24.图3c是图3b中的排气座沿c-c线剖切的剖视图;

25.图4是图1b中调节装置的立体图;

26.图5a是图1a中螺杆压缩机的一个侧视图;

27.图5b是图5a中的螺杆压缩机沿d-d线剖切的一个剖视图;

28.图5c是图5a中的螺杆压缩机沿f-f线剖切的一个剖视图;

29.图5d是图5a中的螺杆压缩机沿d-d线剖切的另一个剖视图;

30.图5e是图5a中的螺杆压缩机沿f-f线剖切的另一个剖视图;

31.图6是本技术螺杆压缩机第二实施例的转子座的剖视图;

32.图7a是本技术中螺杆压缩机第二实施例的一个侧视图;

33.图7b是图7a中的螺杆压缩机沿g-g线剖切的一个剖视图;

34.图7c是图7a中的螺杆压缩机沿g-g线剖切的另一个剖视图。

具体实施方式

35.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“正”、“反”、“近端”、“远端”、“横向”、“纵向”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,这些术语是基于附图中显示的示例性方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

36.图1a是本技术中一个实施例的螺杆压缩机的立体图,图1b是图1a中螺杆压缩机的分解图,图1c是图1a中螺杆压缩机沿着a-a线所示的方向剖切,并沿箭头所示的方向看去的一个轴向剖视图。图1a-图1c示出了螺杆压缩机的部分部件。如图1a-图1c所示,螺杆压缩机包括壳体101、一对螺杆转子110以及调节装置108和109。其中壳体101包括转子座131和排气座132。

37.转子座131具有转子容腔105,用于容纳一对螺杆转子110。转子座131具有排气腔180,排气腔180与压缩机的排气口181连通。

38.螺杆转子110包括一对相互啮合的阳转子121和阴转子122,阳转子121和阴转子122在能够被驱动而转动。螺杆转子110包括齿部160、以及分别与齿部160的两端连接的轴部161和162。在螺杆转子110的齿部160处,阳转子121具有多个螺旋状的齿,相邻的齿之间形成凹槽,阴转子122也具有多个螺旋状的齿,相邻的齿之间也形成凹槽。阳转子121和阴转子122的通过齿和相应的凹槽组成相互啮合结构,并与壳体101共同形成压缩容腔150。

39.沿螺杆转子110的轴线方向,螺杆转子110的齿部160具有吸气端112和排气端113。气体在吸气端112处被吸入压缩容腔150,并随着螺杆转子110的旋转逐渐朝向排气端113移动。同时,压缩容腔150的体积也随着螺杆转子110的旋转逐渐变小,压缩容腔150中的气体也就被逐渐压缩。压缩后的气体从排气端113进入压缩机的排气腔180,接着再从压缩机的排气口181排出。排气端113具有排气端面118。

40.图2a是图1b中转子座的立体图,图2b是图2a中转子座的侧视图,图2c是图2b转子座沿b-b线剖切的剖视图。如图2a-2c所示,转子座包括前端211和后端212。前端211靠近螺杆转子110的吸气端112,后端212靠近螺杆转子110的排气端113。后端212与排气座132连接,后端212具有后端端面207。转子容腔105延伸穿过后端端面207形成转子容腔开口215。转子容腔105具有转子容腔侧壁188,转子容腔侧壁188能够与一对螺杆转子的齿部160之间形成密封。转子座131具有转子座压力调节通道240。转子座压力调节通道240具有入口241

和出口242,其中入口241位于转子容腔侧壁188上,并与后端端面207具有一定间距。出口242位于后端端面207上。

41.入口241与后端端面207之间的距离可能根据螺杆压缩机的具体配置需要进行调节。在本技术的一个实施例中,入口241与后端端面207之间的距离小于螺杆转子110的齿部160在轴向方向上的长度的一半。

42.图3a是图1b中排气座的立体图,图3b是图3b中的排气座从排气端面看去的视图,图3c是图3b中的排气座沿c-c线剖切的剖视图。

43.如图3a-图3c所示,排气座132具有第一端311和第二端312,第一端311与转子座131连接。第一端311的端面形成壳体配合面341,壳体配合面341与转子座131的后端端面207配合。

44.排气座132具有转子轴容腔361和362、排气腔180、调节装置容腔310和320、以及压力释放通道328和329。

45.转子轴容腔361和362用于容腔螺杆转子110的轴,转子轴容腔361和362在壳体配合面341上形成转子轴开口371和372。排气腔180在壳体配合面341上形成排气腔开口366。调节装置容腔310和320在壳体配合面341上形成调节装置容腔开口367和368。其中,排气腔开口366与调节装置容腔开口367和368具有一定间距。压力释放通道328将调节装置容腔320与排气腔180连通。

46.壳体配合面341上具有转子投影区域382,转子投影区域382为所述一对螺杆转子110在旋转过程中沿着轴向方向在壳体配合面341上形成的投影区域。转子投影区域382大致为“8”形,并围绕着转子轴开口371和372设置。

47.在一对螺杆转子110的旋转过程中,排气端面118在壳体配合面341所掠过的范围在转子投影区域382所限定的范围内。转子投影区域382具有密封区域326和第一开口区域337、第二开口区域338和339。其中排气腔开口366与转子投影区域382的重叠部分形成第一开口区域337,调节装置容腔开口367和368与转子投影区域382的重叠部分形成第二开口区域338和339,其余部分形成密封区域326。第二开口区域338和339相对于第一开口区域337分别位于相应的螺杆转子的旋转方向的下游。也就是说,螺杆转子在旋转过程中,先经过第二开口区域338和339之后,再到达第一开口区域337。

48.密封区域326能够封密压缩容腔150的末端,以使得压缩容腔150能够形成密封空间。在一对螺杆转子110的旋转过程中,当压缩容腔150的末端与密封区域326对齐时,压缩容腔150与排气腔180断开,压缩容腔150中的制冷剂气体能够被压缩;在当压缩容腔150的末端与第一开口区域337对齐或部分对齐时,压缩容腔150能够与排气腔180连通,压缩容腔150中的气体能够被排出;当在当压缩容腔150的末端与第二开口区域338和339对齐或部分对齐时,压缩容腔150选择性地与压力释放通道328和329连通或断开。压缩容腔150选择性地与压力释放通道328和329的连通关系将在下文中详细描述。本技术中调节装置容腔310和320之间以及压力释放通道328和329之间的结构类似,位置不同,以下将以调节装置容腔320和排气座压力释放通道329为例介绍其结构。

49.如图3c所示,调节装置容腔320由调节装置容腔开口368向排气座内部延伸形成。调节装置容腔320的远端(即远离调节装置容腔开口367的一端)具有底壁383。调节装置容腔320具有第一段321以及第二段322,第一段321靠近调节装置容腔开口367,第二段322靠

近底壁383。第二段322的直径大于第一段321的直径,从而第一段321与第二段322的连接处形成的台阶面335。调节装置容腔320的形状设置为与调节装置109配合,以使得调节装置109能够在调节装置容腔320中移动。

50.在本技术中,为了便于调节装置108和109的装配,排气座132包括可分离的套筒357和358。套筒357和358在调节装置108和109装入排气座主体后,与排气座主体固定连接。套筒357和358大致为圆筒形,套筒357和358的侧壁围成第一段321。套筒357和358的侧壁具有开口,以形成连接通道出口。台阶面335由套筒358的一端的端面形成。

51.调节装置容腔320的一端具有连接通道398,连接通道398由调节装置容腔320第一段321在靠近调节装置容腔开口367的一部分形成。也就是说连接通道398为第一段321的其中一段。在本实施例中,连接通道398为图3c中调节装置容腔320的位于虚线下方的部分。连接通道398具有连接通道入口396和连接通道出口397,连接通道入口396由调节装置容腔开口368的一部分形成,连接通道入口396与第二开口区域338重合。连接通道出口397位于调节装置容腔320的第一段321的侧壁上。

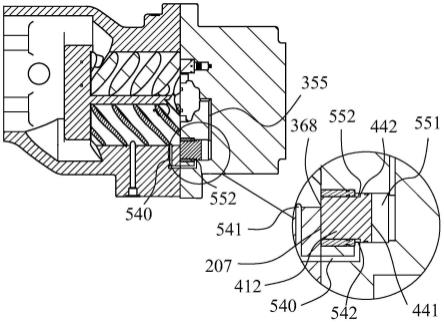

52.排气座压力释放通道329具有入口316和出口317,其中入口316位于调节装置容腔320的第一段321的侧壁上并与连接通道出口397重合。连接通道出口397位于排气腔180的侧壁上,并与排气腔180连通。

53.排气座132还包括排气座压力调节通道334和压力平衡通道355。排气座压力调节通道334的入口332与转子座压力调节通道出口242连通,排气座压力调节通道334的出口333与调节装置容腔320的第二段322连通。排气座压力调节通道334的出口333位于第二段322的侧壁上,并靠近第一段321。

54.压力平衡通道355的第一端与调节装置容腔310的第二段322连通,压力平衡通道355的第二端与排气腔180连通。压力平衡通道355的第一端与调节装置容腔310的连接处位于调节装置容腔310的侧壁上,并靠近调节装置容腔310的底壁383。在本技术的另一个实施例中,上述连接处位于调节装置容腔310的底壁383上。

55.图4是图1b中调节装置109的立体图,如图4所示,调节装置109为一个活塞,其具有头部411以及身部412。其中头部411的直径大于所述身部412的直径,头部411的外径与调节装置容腔320的第二段322的内径相匹配,身部412的外径与调节装置容腔320的第一段321的内径相匹配,头部411容纳在第二段322中,身部412容纳在第一段321中。其中在轴向方向上,调节装置容腔320的第二段322在长度大于调节装置109的头部411的长度,调节装置容腔320的第一段321的长度小于调节装置109的身部412的长度,从而调节装置109在调节装置容腔320能够沿着轴向方向在一定范围内移动。头部411具有远端表面441和近端表面442,身部412与近端表面442连接。

56.身部412具有沿着圆周方向延伸的外侧面401,该外侧面401能够形成密封侧面423,当调节装置109调节装置容腔320中移动时,密封侧面423能够打开或关闭压力释放通道入口316。身部412的远端(即远离头部411的一端)具有调节装置密封端面455。调节装置密封端面455的形状与调节装置容腔开口368的形状匹配,从而调节装置密封端面455能够密封调节装置容腔开口368。

57.头部411的圆周方向的外侧可以套设密封圈,以加强头部411与第二段322的侧壁之间的密封。

58.图5a是图1a中螺杆压缩机的一个侧视图,图5b是图5a中的螺杆压缩机沿d-d线剖切的一个剖视图,图5c是图5a中的螺杆压缩机沿f-f线剖切的一个剖视图,图5d是图5a中的螺杆压缩机沿d-d线剖切的另一个剖视图,图5e是图5a中的螺杆压缩机沿f-f线剖切的另一个剖视图,图5b和图5c示出了压力释放通道处于关闭位置时的状态,图5d和图5e示出了压力释放通道处于打开位置时的状态。

59.如图5b所示,调节装置109的身部412的长度大于调节装置容腔320第一段321的长度,并且身部412的直径小于调节装置容腔320的第二段322的直径。头部411与台阶面335之间具有间距。头部411将第二段322分为第一区域551以及第二区域552,第一区域551由远端表面441与第二段322的侧壁围成,第二区域552由近端表面442、身部412的外表面以及第二段322的侧壁围成,第一区域551与压缩机的排气侧连通,第二区域552与压缩容腔150连通,第一区域551和第二区域552的体积随着调节装置109的移动而变化。

60.壳体101具有压力调节通道540,压力调节通道540由转子座压力调节通道240和压力调节通道334连接形成。压力调节通道入口541由转子座压力调节通道入口241形成,压力调节通道出口542由排气座压力调节通道334的出口333形成。压力调节通道的出口542位于第二区域552的侧壁上,压力平衡通道355与第一区域551连通。第二区域552内的气体压力等于压力调节通道入口541处的气体压力,第一区域551的气体压力等于压力排气腔180内的气体的压力。当排气腔180内的气体压力大于压力调节通道入口541处的气体压力时,调节装置受到如图5b中向左的压力,进入连接通道398并封闭压力释放通道。螺杆转子110压缩容腔150的末端与排气腔开口366连通时,压缩容腔中的气体被排放。当排气腔180内的气体压力小于压力调节通道入口541处的气体压力时,调节装置受到如图5b中向右的压力,离开连接通道398并打开压力释放通道。压缩容腔150的末端先旋转至与调节装置容腔开口368连通,并且未旋转达到排气腔开口366时,压缩容腔中的气体通过压力释放通道329被提前排放。

61.如图5b和图5c所示,压力释放通道处于关闭位置时,调节装置109抵靠在转子座后端端面207上,此时,调节装置109的身部412位于连接通道398中,并填满连接通道398,从而连接通道398被关闭。调节装置容腔开口368被调节装置密封端面455封闭,压力释放通道329的入口316被密封侧面423封闭。在压力释放通道处于关闭位置时,转子容腔105需要旋转至与排气腔开口366连通的位置,转子容腔105中的气体被排放至排气腔180。

62.如图5d和图5e所示,压力释放通道处于打开位置时,调节装置109离开转子座后端端面207上,此时,调节装置109的身部412离开连接通道398,从而连接通道398被打开。调节装置容腔开口368与压缩容腔150连通,压力释放通道329的入口316与连接通道398连通。在压力释放通道处于打开位置时,压缩容腔150至与调节装置容腔开口368连通的位置并且没有达到排气腔开口366的位置时,转子容腔105中的气体即可通过压力释放通道329被排放至排气腔180。也就是说,在压力释放通道处于打开位置时,压缩容腔150中的气体被提前排放,从而减小压缩容腔150中的压力,避免压缩容腔150中的压力大于排气侧压力的过压缩。

63.调节装置109通过压力调节通道540和压力平衡通道355的压力变化自动调节,不需要人工干预。调节装置109的结构简单,易于制造和维护。

64.图6是本技术螺杆压缩机第二实施例的转子座的剖视图,图7a是本技术中螺杆压缩机第二实施例的一个侧视图,图7b是图7a中的螺杆压缩机沿g-g线剖切的一个剖视图,图

7c是图7a中的螺杆压缩机沿g-g线剖切的另一个剖视图,图7b示出了压力释放通道处于关闭位置时的状态,图7c示出了压力释放通道处于打开位置时的状态。

65.如图6所示,转子座具有调节装置容腔610、压力调节通道640、压力释放通道629和压力平衡通道655。调节装置容腔610具有调节装置容腔开口668,调节装置容腔开口668位于转子容腔的侧壁上。调节装置容腔610具有第一段611、第二段612和第三段613。第一段611、第二段612和第三段613的直径依次增大。压力调节通道640的入口641与压缩容腔连通,并且压力调节通道640的入口641相较于调节装置容腔610更靠近一对转子的吸气端。如图6所示,压力调节通道640的入口641位于调节装置容腔610的左侧。压力释放通道629的出口与排气腔连通,压力释放通道629的入口616与第一段611连通,并位于第一段611的侧壁上。压力释放通道629的入口616与转子容腔的侧壁具有一定间隔。压力平衡通道655的一端与第二段612连通,另一端与排气腔连通。调节装置容腔610的第一段靠近转子容腔的一端形成连接通道698。连接通道698与压力释放通道629连通。调节装置容腔610具有调节装置容腔开口668。

66.图6-图7c所示的实施例与图1a所示的实施类似,所不同的是,调节装置709设置在转子座131中,并沿着大致垂直于一对螺杆转子110的方向布置。

67.如图7b、7c所示,调节装置709具有身部712、头部711和延伸部713,头部711位于调节装置容腔610的第二段612中,身部712位于调节装置容腔610的第一段611中。头部具有近端表面742和远端表面741,身部与近端表面742连接,延伸部713与远端表面741连接。延伸部713与头部711连接,便于装配和限位。延伸部713和身部712的直径均小于头部711的直径。调节装置709的身部712的长度大于调节装置容腔610第一段611的长度,并且身部712的直径小于调节装置容腔610的第二段612的直径。头部711将第二段612分为第一区域751以及第二区域752,第一区域由头部远端表面741、延伸部713的外壁和第二段612的侧壁围成,第二区域752由头部近端表面742、身部712的外表面以及第二段612的侧壁围成,第一区域751通过压力调节通道640与压缩机的排气侧连通,第二区域752通过压力平衡通道655与压缩容腔750连通,第一区域751和第二区域752的体积随着调节装置109的移动而变化。

68.如图7b所示,压力释放通道处于关闭位置时,调节装置709身部712的端面与调节装置容腔开口668齐平,此时,调节装置709的身部712位于连接通道698中,并填满连接通道698,从而连接通道698被关闭。调节装置容腔开口668被调节装置709身部712的端面封闭,压力释放通道629的入口616被调节装置709的身部的侧面封闭。在压力释放通道处于关闭位置时,压缩容腔需要旋转至与排气腔开口连通的位置,压缩容腔中的气体能够被排放至排气腔180。

69.如图7c所示,压力释放通道处于打开位置时,调节装置709离开调节装置容腔开口668,此时,调节装置709的身部712离开连接通道698,从而连接通道698被打开,压力释放通道629的入口616通过连接通道698与压缩容腔连通。在压力释放通道处于打开位置时,压缩容腔至与调节装置容腔开口668连通的位置并且没有达到排气腔开口的位置时,转子容腔中的气体即可通过压力释放通道被排放至排气腔。也就是说,在压力释放通道处于打开位置时,压缩容腔中的气体被提前排放,从而减小压缩容腔中的压力,避免压缩容腔中的压力大于排气侧压力的过压缩。

70.图6-图7c中所示的实施例能够实现与图1a所示的实施例同样的技术效果。

71.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。另外,本说明书中所描述的技术效果和/或技术问题是示例性而不是限制性的;所以本说明书中的披露可能用于解决其他技术问题和具有其他技术效果和/或可以解决其他技术问题。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1