防结晶输送泵的制作方法

1.本发明涉及泵技术领域,尤其涉及防结晶输送泵。

背景技术:

2.现有技术的输送泵采用多层变频调速密封装置,该技术可有效解决矿浆输送泵在变频调速时的密封问题。但是,随着应用领域的不断扩大,该密封技术在输送高浓度易结晶介质时,经常出现泵体发热及卡死现象,主要原因是介质在密封装置内形成结晶,堵塞在密封叶轮与密封腔体配合处,造成结晶物与密封叶轮摩擦产生热量,引起密封叶轮及密封腔体因发热而产生变形,造成密封叶轮与密封腔体内壁发生卡碰甚至卡死,影响水泵的正常运行。

技术实现要素:

3.本发明目的是解决上述技术问题,提供防结晶输送泵。

4.为了实现上述技术目的,达到上述的技术要求,本发明所采用的技术方案是:防结晶输送泵,包括泵体、泵轴,所述泵体上连接有泵盖,所述泵轴的一端设置有工作叶轮,另一端设置有泵轴联轴器,电机输出轴通过电机联轴器与泵轴联轴器连接,所述电机设置在电机支撑架上,其特征在于:所述泵盖与电机支撑架之间设置有密封装置,所述密封装置包括多级密封腔体、多级密封叶轮,所述密封腔体上设置有密封腔盖板,所述密封腔体与密封腔盖板,或者与下一级密封腔体,或者与电机支撑架端面之间形成密封腔,所述泵盖上设置有球形中间体,所述球形中间体的上开口与电机支撑架连接;所述密封腔体上径向设置有密封腔内冲洗孔,第一冲洗管穿过球形中间体的侧壁与密封腔内冲洗孔螺纹连接;所述电机支撑架上设置有密封叶轮叶片冲洗孔,第二冲洗管穿过电机支撑架设置在密封叶轮叶片冲洗孔内;所述电机支撑架中部一侧设置有溢流管,所述电机支撑架底部一侧设置有减压室,所述减压室与最后一级密封腔相连通,所述减压室通过卸压斜管与外界连通。

5.优选的:所述密封装置包括n级密封腔体,从下往上依次设置为一级密封腔体至n级密封腔体,n为大于等于2的自然数,所述密封装置包括m级密封叶轮,从下往上依次设置为一级密封叶轮至m级密封叶轮,m为大于等于2的自然数,所述一级密封腔体与密封腔盖板之间形成一级密封腔,n-1级密封腔体与n级密封腔体之间形成n级密封腔,n级密封腔体与电机支撑架之间形成n+1级密封腔,所述密封腔的数量与密封叶轮的数量相等,每级密封叶轮设置于对应级别的密封腔中。

6.优选的:所述一级密封叶轮的直径设置为工作叶轮直径的1.1-1.25倍。

7.优选的:所述密封叶轮的直径随着级数的增大而增大,相邻两级密封叶轮的直径比设置为1.1-1.25。

8.优选的:所述泵体的进口段设置有进液取压口,所述泵体的出口段设置有出液取压口,所述泵体上设置有放空口。

9.优选的:所述球形中间体设置为底部镂空的碗形结构,所述球形中间体的上开口

与电机支撑架通过螺栓连接,所述球形中间体的下开口通过螺钉与泵盖连接。

10.与传统结构相比,本发明的有益效果:1、本发明结构新颖,设计合理可靠,防结晶效果好。采用具有冲洗孔的密封腔体结构,利用具有一定压力的淡水或低浓度的介质对易结晶部位进行冲洗,防止高浓度介质在密封装置内形成结晶,有效解决泵体发热及卡死问题,保证水泵的正常运行。

11.2、在二级密封叶轮的顶部再接入一股冲洗水,对二级密封叶轮外圆处进行冲洗,进一步强化了输送泵的防结晶效果。

12.3、通过设置多级密封叶轮,在水泵变频工作时也能达到密封效果,同时在最后一级密封叶轮一侧设置减压室,通过容积变化引起压力变化,使得液体不继续往上跑,密封效果好。

13.4、二级密封叶轮背面叶片设置为环形交错布置的短叶片,不仅具有吸水破碎结晶体的功能,同时具有增压功能,液体由密封叶轮中部的低压区流向外圈的高压区,提高了减压室的卸压效果。

附图说明

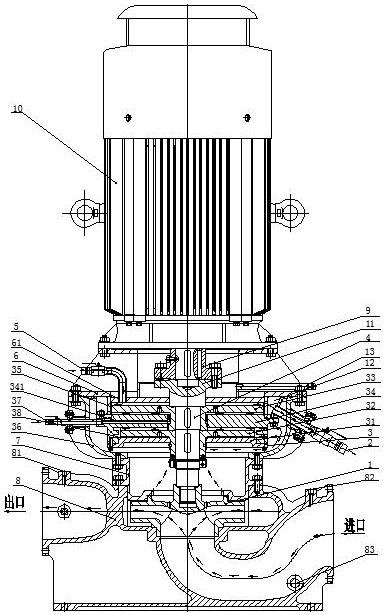

14.图1为本发明结构示意图;图2为本发明密封装置结构示意图;在图中:1.工作叶轮,2.卸压斜管,3.密封装置,31.密封腔盖板,32.一级密封叶轮,33.二级密封叶轮,34.密封腔体,341.密封腔内冲洗孔,35.二级密封腔,36.球形中间体,37.第一冲洗管,38.一级密封腔,4.泵轴,5.第二冲洗管,6.电机支撑架,61.密封叶轮叶片冲洗孔,7.泵盖,8.泵体,81.出液取压口,82.进液取压口,83.放空口,9.电机联轴器,10.电机,11.水泵联轴器,12.减压室,13.溢流管。

具体实施方式

15.下面结合具体的实施例对本发明作进一步说明。

16.实施例1参照附图,防结晶输送泵,包括泵体8、泵轴4,所述泵体8上连接有泵盖7,所述泵轴4的一端设置有工作叶轮1,另一端设置有水泵联轴器11,电机10输出轴通过电机联轴器9与水泵联轴器11连接,所述电机10设置在电机支撑架6上,其特征在于:所述泵盖7与电机支撑架6之间设置有密封装置3,所述密封装置3包括一级密封腔体34、一级密封叶轮32、二级密封叶轮33,所述一级密封腔体34底部设置有密封腔盖板31,所述一级密封腔体34内腔与密封腔盖板31端面形成一级密封腔38,所述一级密封腔体34外端面与电机支撑架6内端面之间形成二级密封腔35,所述泵盖7上设置有球形中间体36,所述球形中间体36的上开口与电机支撑架6连接;所述一级密封腔体34上径向设置有密封腔内冲洗孔341,第一冲洗管37穿过球形中间体36的侧壁与密封腔内冲洗孔341螺纹连接;所述电机支撑架6上设置有二级密封叶轮叶片冲洗孔61,第二冲洗管5穿过电机支撑架6设置在二级密封叶轮叶片冲洗孔61内;所述电机支撑架6中部一侧设置有溢流管13,所述电机支撑架6底部一侧设置有减压室12,所述减压室12通过卸压斜管2与外界连通。

17.本优选实施例中,一级密封叶轮32设置于一级密封腔38中,二级密封叶轮33设置

于二级密封腔35中。

18.本优选实施例中,所述一级密封叶轮32的直径设置为工作叶轮1直径的1.1-1.25倍。

19.本优选实施例中,所述二级密封叶轮33的直径与一级密封叶轮32的直径比设置为1.1-1.25。

20.本优选实施例中,所述泵体8的进口段设置有进液取压口82,所述泵体8的出口段设置有出液取压口81,所述泵体8上设置有放空口83。

21.本优选实施例中,所述球形中间体36设置为底部镂空的碗形结构,所述球形中间体36的上开口与电机支撑架6通过螺栓连接,所述球形中间体36的下开口通过螺钉与泵盖7连接。

22.具体实施时,易结晶介质由泵体8进口流入工作叶轮1、经工作叶轮1旋转后产生压力及流量,从泵体8出口流出,部分高压液体通过工作叶轮1与泵盖7的配合间隙处进入泵盖7及球形中间体36内腔,再经过一级密封腔盖板31与一级密封叶轮32的轴向间隙处进入一级密封腔38内,再沿一级密封腔38内壁与一级密封叶轮32外径处进入一级密封叶轮32内,由一级密封叶轮32旋转产生的离心力而产生压力,与泄漏进入泵盖7及球形中间体36内的液体压力在一级密封叶轮32叶片外圆与一级密封腔38内壁间隙处达到平衡,从而达到密封效果,一级密封叶轮32外圆处的高能液体由于离心力的作用,被一级密封叶轮32通过一级密封腔体34四周的小孔甩出一级密封腔38,再次进入泵盖7及球形中间体36内腔,从而形成一种微循环。

23.密封能力的大小与密封叶轮直径及密封叶轮的转速成正比关系,密封叶轮直径越大密封能力越强,密封叶轮转速越高密封能力越大。正常情况下,密封叶轮的直径是工作叶轮的1.1-1.25倍,密封叶轮转速与工作叶轮同轴运转,因此密封叶轮转速与工作叶轮相同,在工频(50hz)时,由于密封叶轮直径比工作叶轮直径大,因此在工频50hz时,一个一级密封叶轮就能达到密封效果,当用户因生产需要将电机频率由50hz调到40hz甚至更低时,水泵的转速也随之下降,一级密封叶轮因转速降低,已无法密封系统压力,此时多余的泄漏液体会沿着一级密封腔体34内壁进入二级密封腔35内,随即被二级密封叶轮33背面的吸水破碎叶轮吸入,通过旋转产生的离心力甩到二级密封腔35内壁形成环流再经过二级密封腔35上的方孔进入减压室12内,通过减压室12上的卸压斜孔流出泵体外。另有小部分液体进入二级密封叶轮33正面的工作叶片内,由二级密封叶轮33旋转产生的离心力而产生压力,用于平衡二级密封腔内壁的环流压力,从而起到密封效果。

24.在日常生产过程中,一些高浓度盐类介质在密闭的空间内及在流动状态时不会结晶,但在相对静止状态且与空气充分暴露的情况下会快速结晶,池内结晶在淡水及低浓度介质冲洗下又会快速溶解,再次形成低浓度介质,因此,当输送高浓度盐类介质时,利用具有一定压力的淡水或低浓度的介质,对易结晶部位进行冲洗,隔断高浓度介质与空气的不完全接触,降低高浓度介质在易结晶部位的浓度,加快介质的流动,使高浓度介质在易结晶部位不再具备结晶的形成条件,彻底杜绝高浓度介质在密封装置内形成结晶,从而确保水泵的正常运行。如图1所示,在密封腔内冲洗孔341处,接入具有一定压力的淡水或低浓度介质,通过第一冲洗管37进入一级密封腔38内孔处,对此处的高浓度介质进行冲洗及淡化,形成新的低浓度介质,受各部件配合处的间隙影响,进入此处的高浓度介质容量很少,所以只

要用3-5倍的淡水或低浓度介质,就能对此进行淡化,淡化后形成的低浓度介质大部分被二级密封叶轮33背面的吸水破碎叶片吸入,通过旋转产生的离心力被甩入减压室12内,再通过减压室12上的卸压斜管2流出泵体外。淡化后形成的低浓度介质小部分被一级密封叶轮32吸入,由于离心力的作用,被甩出一级密封腔38外,再次进入泵盖7及球形中间体36内腔,形成一种新的微循环。为确保万无一失,再从二级密封腔35顶部第二冲洗管5接入一股冲洗水,对二级密封叶轮33外圆处进行冲洗,接入的冲洗水被二级密封叶轮33甩入进减压室12,再从减压室12通过卸压斜管2流出泵体外。通过采用本发明技术,可以有效防止高浓度盐类介质在泵内形成结晶,确保水泵的正常运行。

25.本发明的上述实施例,仅仅是清楚地说明本发明所做的举例,但不用来限制本发明的保护范围,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由各项权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1