一种柱塞滑靴组件的制作方法

1.本技术涉及柱塞泵领域,尤其是涉及一种柱塞滑靴组件。

背景技术:

2.柱塞滑靴组件是斜盘类柱塞泵中的关键部件。由于斜盘相对缸体转动,柱塞的压出行程依靠斜盘推动滑靴及柱塞,使柱塞缩进缸孔;而柱塞的吸入行程是靠集中弹簧通过回程盘及滑靴台肩将柱塞拉出缸孔。由于滑靴相对柱塞作摇摆运动,因而滑靴与柱塞之间须采用球铰连接的方式。

3.传统柱塞泵的柱塞滑靴组件球头与柱塞为一体式结构。滑靴采用延伸率较大的塑性材料,通过专用工装将滑靴挤压变形并滚压后与球头的外球面贴合,该过程称为包球。

4.由于滑靴的形状不规则,在对滑靴进行挤压和滚压时,需要适配滑靴做相应的工装,滑靴挤压和滚压不便。

技术实现要素:

5.为了方便柱塞滑靴组件的生产装配,本技术提供一种柱塞滑靴组件。

6.本技术提供的一种柱塞滑靴组件采用如下的技术方案:一种柱塞滑靴组件,包括滑靴和柱塞,所述滑靴一体设有球头,所述柱塞设有供球头安装的球头槽,所述球头与所述滑靴之间设有用于滑靴和柱塞相对运动的颈部,所述球头槽沿所述球头装入的方向截面为优弧弓形。

7.通过采用上述技术方案,通过把球头设置于滑靴,使得需要滚压进行收口的球头槽部分在柱塞上,由于柱塞相对滑靴的外形更加均匀,呈圆柱状,使得滚压时更加方便,且只要柱塞的直径一致,不同类型的柱塞滑靴都可以采用同一设备进行滚压收口,加工方便,同时球头设置于滑靴,滑靴上设置相应的颈部,使得柱塞滑靴组件的相对运动不会受到球头位置对换的影响,依然可以较好的相对运动,实现柱塞滑靴组件的基本功能。

8.可选的,所述滑靴依次包括直径逐渐缩小的连接部、中间部和颈部,所述球头设置于所述颈部,所述连接部和所述中间部的连接处开设有退刀槽,所述退刀槽倾斜开设,且所述退刀槽沿深度方向朝所述连接部方向倾斜。

9.通过采用上述技术方案,连接部和中间部用于在柱塞泵内安装固定用,颈部供柱塞相对球头运动时,使得柱塞的翻转具有一定的行程,通过在连接部和中间部开设退刀槽,一方面,方便加工,另一方面,由于退刀槽的存在,如果退刀槽沿滑靴径向开设,可能使得连接部和中间部在退刀槽位置容易变形,通过把退刀槽倾斜开设,使得滑靴与柱塞相对运动时,退刀槽刚好适配滑靴和柱塞相对运动的力的方向,使得连接部和中间部在方便加工的同时,后期使用时不容易变形。

10.可选的,所述滑靴同轴开设有第一油孔,所述柱塞同轴开设有第二油孔,所述第一油孔靠近所述第二油孔的一端开设有第一润滑槽,所述第二油孔靠近所述第一油孔的一端开设有第二润滑槽,所述第一润滑槽的直径小于所述第二润滑槽的直径。

11.通过采用上述技术方案,开设的第一油孔和第二油孔,使得润滑油可以注入球头和球头槽之间,方便柱塞滑靴的润滑,第一润滑槽和第二润滑槽尺寸不同,使得球头槽的槽壁可以直接接触润滑油,同时在柱塞和滑靴相对运动时,把润滑油带到球头槽的不同位置,实现柱塞滑靴整体的一个良好润滑过程,同时由于第一润滑槽的直径小于第二润滑槽的直径,在滑靴和柱塞相对转动时,球头槽的槽壁不容易由于材质问题而变形影响相对运动的稳定性,球头保持与球头槽的接触,保持结构稳定性。

12.可选的,所述柱塞开设所述球头槽的部分设为滚压部,所述滚压部外侧壁设为滚压面,所述滚压面朝所述柱塞外柱面方向还设有延伸面以及变形槽,所述延伸面相对所述柱塞的轴线倾斜5度,所述滚压面相对所述柱塞的轴线倾斜23度。

13.通过采用上述技术方案,滚压部作为柱塞于球头槽收口的部分,一方面,通过设置延伸面和滚压面两部分,使得滚压部的变形角度不会过大,通过延伸面部分先变形一定角度,在把滚压部变形一定角度,降低变形的应力集中,提高变形后的稳定性,降低滚压后结构的破坏,变形槽的设置,使得滚压部容易滚压变形,降低加工难度,同时在滚压时不容易断裂。

14.可选的,所述颈部靠近所述球头一侧开设有使柱塞转动角度更大的弧槽,所述柱塞的滚压部朝向所述滑靴的侧壁设有与所述弧槽适配的弧侧。

15.通过采用上述技术方案,弧槽的设置,一方面,使得球头和颈部之间的连接更加平滑,降低应变,同时由于弧槽的存在,球头相对滑靴的运动交底可以更大,球头不容易与颈部尖锐触碰,滚压部设置于弧槽适配的弧侧,使得滑靴和柱塞之间相对运动到最大位置时,两者之间也是平滑接触,不容易因为尖锐接触而结构受损。

16.可选的,还包括限制组件,所述限制组件包括颈部限位件和内嵌限位件,所述内嵌限位件套装于所述颈部并与所述弧槽和所述弧侧均适配,所述颈部限位件包括两个半圆环,所述颈部限位件套装于所述颈部且限制所述内嵌限位件抵接所述弧槽和所述弧侧。

17.通过采用上述技术方案,限制组件用于在滚压时,限制滚压部变形的状态,使得滚压部的变形更加符合需要,更好的在滚压部产生弧侧,滚压部也不容易过度变形,内嵌限位件适配球头槽在弧槽位置的空间,进行空间填充而限制滚压变形,颈部限位件用于把内嵌限位件限制在相应位置,其中颈部限位件由两个半圆环组成,从而方便颈部限位件的安装和拆卸。

18.可选的,所述内嵌限位件包括可以形成圆环的两个嵌部以及一一对应连接两个嵌部两端的变形部,所述变形部为硅胶条,所述嵌部的端部开设有供所述变形部安装的安装槽,所述变形部转动安装于所述安装槽,所述嵌部形成圆环时,所述变形部中部对折并位于所述颈部外,所述颈部限位件抵接所述嵌部,且所述颈部限位件开设有供所述变形部嵌装的限位槽。

19.通过采用上述技术方案,使得内嵌限位件嵌入球头槽的部分分成两部分,并通过变形部进行连接,在保障内嵌限位件为一个整体不用复杂装配的情况下,内嵌限位件还可以先安装到颈部,变形部的变形能力,提高尺寸的容错率,安装更加方便,然后两个嵌部安装入球头槽形成圆环时,变形部可以对折位于颈部外,操作方便,变形部还可以作为位置限制器,把嵌部预先限制在球头槽内,方便后续颈部限位件的安装。

20.可选的,所述半圆环两端外周开设有半槽,两个所述半圆环形成颈部限位件时,相

对的两个所述半槽形成供所述变形部安装的变形槽,所述半圆环于所述半槽内径向辐射设置有限位凸起,两个所述半圆环形成颈部限位件时,相对的两个所述限位凸起形成安装凸起,所述安装凸起嵌装于所述变形部对折后的两部分之间。

21.通过采用上述技术方案,可以先安装颈部限位件,然后向外拨动变形部,使颈部限位件可以完成整体安装,然后把变形部嵌入变形槽,更好的对嵌部进行限制,同时安装凸起嵌装于变形部对折后的两部分之间,限制两个半圆环相互远离运动,保持限制组件本身的稳定,使得限制组件除了在柱塞滑靴加工时可以使用外,在柱塞滑靴运输和装配之前可以保持限制组件的安装状态,使得柱塞滑靴在装配前减少磨损,方便运输。

22.可选的,还包括紧固环,所述滚压面开设有外螺纹,所述紧固环开设有与所述外螺纹适配的内螺纹并可螺纹紧固所述滚压部。

23.通过采用上述技术方案,紧固环可以螺纹安装于滚压部外,进一步限制滚压部在柱塞滑靴相对运动时变形,提高柱塞滑靴的使用寿命,球头槽的收口处不容易变形松脱。

24.可选的,所述紧固环的内径大于所述中间部的直径,所述颈部限位件限制所述紧固环于所述中间部上,所述颈部限位件与所述紧固环螺纹连接。

25.通过采用上述技术方案,紧固环可以在装配柱塞滑靴时,再拧入滚压部进行限制,在加工滚压部之间,紧固环可以安装在颈部限位件上保持稳定,从而不会影响滚压部的滚压加工,同时紧固环也稳固颈部限位件的稳定性。

26.综上所述,通过把球头设置于滑靴,使得需要滚压进行收口的球头槽部分在柱塞上,由于柱塞相对滑靴的外形更加均匀,呈圆柱状,使得滚压时更加方便,且只要柱塞的直径一致,不同类型的柱塞滑靴都可以采用同一设备进行滚压收口,加工方便,同时球头设置于滑靴,滑靴上设置相应的颈部,使得柱塞滑靴组件的相对运动不会受到球头位置对换的影响,依然可以较好的相对运动,实现柱塞滑靴组件的基本功能。

附图说明

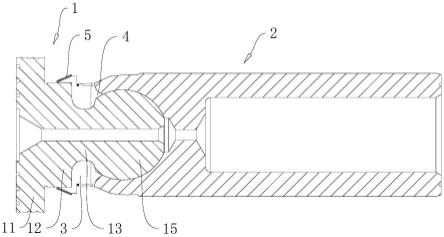

27.图1是本技术实施例中柱塞滑靴加工状态的剖视图;图2是本技术实施例中滑靴上退刀槽处的剖视图;图3是本技术实施例中滑靴的结构示意图;图4是本技术实施例中柱塞的结构示意图;图5是本技术实施例中内嵌限位件展开状态的结构示意图;图6是本技术实施例中内嵌限位件内嵌状态的结构示意图;图7是本技术实施例中限制组件的局部结构示意图;图8是本技术实施例中柱塞滑靴使用状态的剖视图。

28.附图标记说明:1、滑靴;11、连接部;12、中间部;13、颈部;14、退刀槽;15、球头;16、弧槽;17、第一油孔;18、第一润滑槽;2、柱塞;21、滚压部;22、球头槽;23、弧侧;24、滚压面;25、延伸面;26、变形槽;27、储油孔;28、第二油孔;29、第二润滑槽;3、颈部限位件;31、半圆环;311、半槽;312、限位凸起;32、限位槽;33、安装凸起;4、内嵌限位件;41、嵌部;411、安装槽;42、变形部;5、紧固环。

具体实施方式

29.以下结合附图1-8对本技术作进一步详细说明。

30.本技术实施例公开一种柱塞滑靴组件。

31.参照图1和图2,一种柱塞滑靴组件,包括滑靴1、柱塞2、配套的限制组件和紧固环5,滑靴1依次包括直径依次缩小的连接部11、中间部12和颈部13,连接部11和中间部12的连接处开设有退刀槽14,退刀槽14倾斜开设,且退刀槽14沿深度方向朝连接部11方向倾斜,推刀槽的倾斜度为45度。

32.参照图3,滑靴1一体设有球头15,球头15设置于颈部13远离中间部12的一端,球头15的直径小于中间部12的直径但大于颈部13的直径,颈部13于中间部12和球头15之间形成有圆弧面,其中靠近中间部12的一侧为加工圆角,颈部13靠近球头15的部分开设有弧槽16,使得颈部13形成中间直径小,两头直径大的状态。

33.参照图3,滑靴1同轴开设有贯穿的第一油孔17,第一油孔17于贯穿球头15的一端开设有第一润滑槽18,第一润滑槽18呈圆台形,且开口较大,第一油孔17于贯穿连接部11的一端外扩呈圆台状,安装柱塞滑靴组件时,滑靴1于连接部11一端的第一油孔17内可以安装油嘴,用于注油。

34.参照图3和图4,柱塞2呈圆柱状,且柱塞2的外径大于滑靴1的中间部12的直径而小于滑靴1的连接部11的直径,柱塞2一端设为滚压部21并开设有供球头15安装的球头槽22,滚压部21在滚压加工之前保持圆柱状,同时球头槽22于开口朝球头槽22槽底方向直径先维持不变再缩小,整体由一个孔和半圆槽组成;滚压部21在滚压加工完成后,球头槽22适配球头15,且球头槽22沿球头15装入的方向截面为优弧弓形,滚压部21朝向滑靴1的侧壁设有与弧槽16适配的弧侧23,使得柱塞2和滑靴1相对运动时,弧侧23最终能贴合弧槽16,柱塞2和滑靴1的行程尽可能提高且触碰时更加平稳。

35.参照图3和图4,滚压部21外侧壁设为滚压面24,滚压面24在滚压部21为滚压收口球头槽22之前为柱面,滚压面24在滚压部21滚压加工后,相对柱塞2的轴线倾斜23度,滚压面24朝柱塞2外柱面方向还依次设有延伸面25以及变形槽26,延伸面25相对柱塞2的轴线倾斜5度,其中滚压部21收口处的最小直径小于滑靴1的中间部12的直径,变形槽26靠近延伸面25一侧的深度小于靠近柱塞2外柱面一侧的深度。

36.参照图1、图3和图4,柱塞2远离球头槽22的一端同轴开设有储油孔27,柱塞2同轴开设有连通球头槽22和储油孔27的第二油孔28,第二油孔28靠近第一油孔17的一端开设有第二润滑槽29,第二润滑槽29由一个圆孔和一个圆台孔组成,且第二润滑槽29的圆孔部分直接与第一润滑槽18连通,第二润滑槽29的圆台孔部分的沿靠近储油孔27方向逐渐增大,同时第二润滑槽29的圆孔部分直径大于第一润滑槽18的最大直径,这样的设计,一方面使得球头槽22于第二润滑槽29的开口位置不容易变形,同时润滑油又能在球头15运动的过程中尽可能的润滑球头15和球头槽22之间的接触面。

37.限制组件安装于颈部13外和滚压部21收口后与颈部13之间的空间内,限制组件用于滚压部21的滚压变形加工,也用于柱塞滑靴组件安装到泵之前的维稳。

38.参照图1、图5和图6,限制组件包括颈部限位件3和内嵌限位件4,内嵌限位件4包括可以形成圆环的两个嵌部41以及一一对应连接两个嵌部41两端的变形部42,两个嵌部41形成的圆环刚好适配滚压部21与颈部13之间形成的空间并与弧槽16和弧侧23均适配,变形部

42为硅胶条,嵌部41的端部开设有供变形部42安装的安装槽411,安装槽411沿嵌部41端部的径向开设,嵌部41端部打入一根轴并穿过安装槽411的变形部42,实现嵌部41与变形部42之间的固定,同时变形部42可以绕轴转动,外翻变形部42,使得变形部42不再凸出安装槽411,此时两个嵌部41可以两端一一对应相互抵接形成圆环,而变形部42可以中部对折并悬伸于一侧,嵌部41安装于滚压部21与颈部13之间形成的空间时,变形部42悬伸于颈部13外。

39.参照图1和图7,颈部限位件3为阶梯环,且部分套装于颈部13外,另一部分套装于中间部12外,颈部限位件3套装于颈部13外的部分直径与内嵌限位件4适配,并通过颈部限位件3抵接内嵌限位件4,从而限制内嵌限位件4保持抵接弧槽16和弧侧23状态;颈部限位件3包括对称的两个半圆环31,且颈部限位件3开设有供变形部42嵌装的限位槽32,半圆环31两端外周开设有半槽311,两个半圆环31形成颈部限位件3时,相对的两个半槽311形成供变形部42安装的变形槽26,半圆环31于半槽311内径向辐射设置有限位凸起312,两个半圆环31形成颈部限位件3时,相对的两个限位凸起312形成安装凸起33,安装凸起33嵌装于变形部42对折后的两部分之间。

40.紧固环5在柱塞2滑靴1装配到泵上之前用于固定颈部限位件3,在柱塞2滑靴1装配到泵上后,紧固环5用于限制滚压部21的变形。

41.参照图1和图8,紧固环5,滚压面24开设有外螺纹,紧固环5开设有与外螺纹适配的内螺纹并可螺纹紧固滚压部21;紧固环5的内径大于中间部12的直径,颈部限位件3套装于中间部12外的部分设有与滚压面24倾斜度和直径变化一直的侧壁,限制紧固环5于中间部12上时,颈部限位件3与紧固环5螺纹连接。

42.本技术实施例一种柱塞滑靴组件的实施原理为:滚压前,把紧固环5套装到中间部12,把内嵌限位件4套装到颈部13,然后翻转变形部42,把球头15安装于球头槽22,把两个嵌部41嵌入变形部42与颈部13以及球头15之间的空间内,安装颈部限位件3并完成紧固环5与颈部限位件3的拼装,然后完成颈部限位件3与变形部42的拼装,最后完成滚压操作,在把柱塞2滑靴1拼装到泵上时,先拧下紧固环5,然后依次取下颈部限位件3和内嵌限位件4,最后把紧固环5螺纹安装到滚压面24上。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1