双向可变阻尼单向阀的制作方法

1.本发明属于工程机械领域,具体地说,尤其涉及一种双向可变阻尼单向阀。

背景技术:

2.目前,工程机械设备操作时,驾驶人员通过先导手柄控制主控阀阀芯开度,从而控制执行元件速度。一些特殊设备,例如打桩机、拆楼机、挖掘机吊装工况等,对挖掘机工作装置操作精准性要求较高,此时传统的控制方式不能精确地控制工作装置的速度,容易造成安全事故。传统技术方案是通过增加节流孔的方式来达到微操准确的目的。根据节流孔流量压力关系计算公式在固定节流孔径下,流量与压差的关系为固定对应关系,这种固定对应关系不能精确地控制,如动臂上升和下降等情况下,流量与压差要求不同的对应关系。

技术实现要素:

3.本发明要解决的技术问题是:克服现有技术的不足,提供一种双向可变阻尼单向阀,其结构简单、运行平稳、可靠性高,可为单向阀提供双向不同的压差与流量对应关系,从而实现精确地控制工作装置的速度,适用于操作精准性要求较高的工作装置。

4.所述的双向可变阻尼单向阀,包括固定连接的阀座一和阀座二,阀座一和阀座二内分别设有供油液流通的阶梯油道,两个阶梯油道相连通,两个阶梯油道内分别设有单向阀芯,单向阀芯上设有与阶梯油道连通的阀芯油道,两个单向阀芯相对的一端设有弹性机构,两个单向阀芯相远离的一端分别设有与阶梯油道的阶梯台配合的密封面,两个单向阀芯上靠近密封面的一侧分别设有与阶梯油道相连通的节流孔和一个以上的油孔。两个单向阀芯上的节流孔在加工时,可加工成不同的孔径,从而为单向阀的双向提供不同流量压力对应关系曲线,单向阀芯可根据节流孔孔径型号不同,进行批量加工,使用时,根据具体情况,直接更换单向阀芯即可。

5.优选地,所述节流孔与油孔连通,节流孔为轴向孔,油孔为径向孔。即节流孔内油液流通方向与阶梯油道一致,油孔内油液流通方向与阶梯油道垂直。

6.优选地,所述阶梯油道包括同轴且依次连通的油口、孔一和孔二,密封面与孔一和孔二之间的阶梯台配合。弹性机构可使两个单向阀芯的密封面与孔一弹力贴合,保证了密封性。

7.优选地,所述单向阀芯设置于孔二内,单向阀芯还包括外圆面和端面,端面设置于远离密封面的一端,外圆面上设有多个均压槽。外圆面与孔二可进行相对滑动,外圆面起导向作用,均压槽保证其在孔二内的圆周压力均衡不卡阀。

8.优选地,所述阀芯油道为轴向孔,且阀芯油道设置于单向阀芯内,阀芯油道分别与节流孔和油孔连通,弹性机构设置于两个单向阀芯的阀芯油道内。

9.优选地,两个所述单向阀芯相对的一端设有安装座,弹性机构的两端分别与两个安装座配合,单向阀芯的外圆面通过铣槽设置一个以上的阀芯油道。通过铣槽的方式制作

阀芯油道,加工方便。

10.优选地,两个所述单向阀芯之间设有挡圈,挡圈上设有通孔,弹性机构为弹簧,弹性机构穿过通孔。增设挡圈,挡圈起到限位作用,可避免阀座二内的单向阀芯进入阀座一中的阶梯油道内,并限定了两个单向阀芯的极限开启位置,从而降低了两侧阶梯油道的同轴度要求,降低加工和装配难度、降低生产成本,增强可靠性。

11.优选地,两个所述单向阀芯之间设有挡圈,挡圈两侧分别设有弹性机构,弹性机构为弹簧,弹性机构一端与挡圈相抵,弹性机构另一端与单向阀芯配合,挡圈上设有一个以上与两阶梯油道连通的通孔。挡圈两侧分别设置弹簧,通过两个弹簧可设定两个单向阀芯不同的开启压力。

12.优选地,所述阀座二上靠近阀座一的一端设有与阶梯油道同轴的阶梯定位孔,阶梯定位孔包括大定位孔和小定位孔,小定位孔内设有内螺纹,阀座一上设有与阶梯油道同轴的大轴面和小轴面,小轴面上设有与内螺纹配合的外螺纹,大轴面与大定位孔配合定位,以保证两阀座上的孔二的同轴度,大轴面和阀座一中靠近阀座二的外端面上分别设有密封槽,密封槽内安装有密封件。

13.优选地,所述阀座一靠近阀座二的一端设有与阶梯油道同轴的阶梯定位台,阶梯定位台包括大定位台和小定位台,大定位台上远阀座二的一端设有密封槽,密封槽内设有密封件,大定位台的外圆设有外螺纹,阀座二内设有与阶梯油道同轴的定位孔一和定位孔二,定位孔一内设有与外螺纹配合的内螺纹,定位孔二与小定位台配合定位。以保证两阀座上的孔二的同轴度。

14.与现有技术相比,本发明的有益效果是:

15.1、本发明在单向阀内增设两个节流孔孔径不同的单向阀芯,可以为单向阀两侧提供两种不同的流量与压差对应关系,从而实现了精确地控制动臂上升和下降两种情况的流量和速度对应关系,达到了准确微操的目的;

16.2、单向阀上增设斜面结构的密封面,通过弹性机构使密封面与阶梯油道的阶梯台弹力贴合,实现在降低加工难度的基础上,提高了单向阀芯的密封性;

17.3、单向阀内增设挡圈,挡圈既可以起到限位作用,避免阀座二内的单向阀芯进入阀座一中的阶梯油道内,又限定了两个单向阀芯的极限开启位置,从而降低了两侧阶梯油道的同轴度要求,降低了加工和装配难度、降低生产成本,增强了本发明的可靠性。

附图说明

18.图1为本发明的原理图;

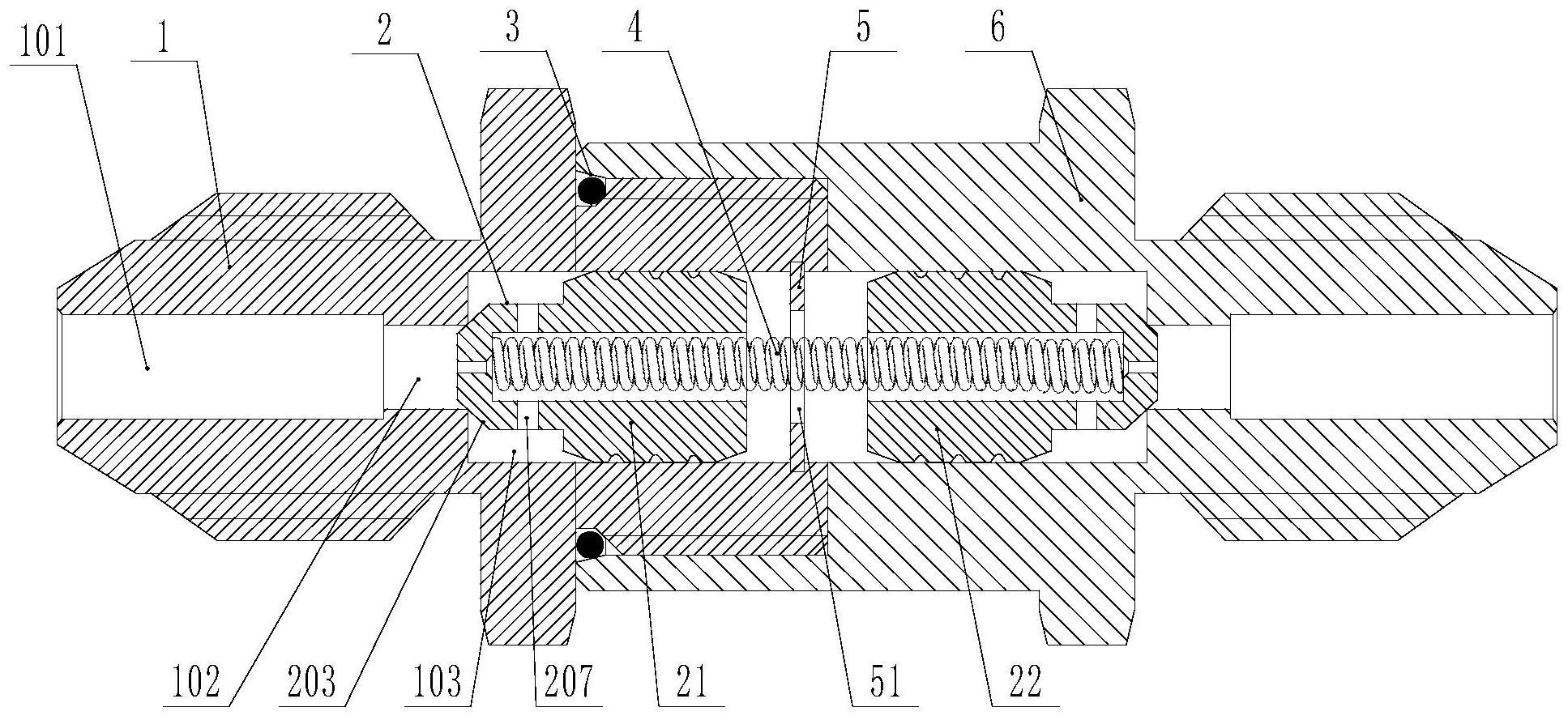

19.图2为实施例1的结构示意图;

20.图3为实施例2的结构示意图;

21.图4为实施例2和实施例3中单向阀芯的结构示意图;

22.图5为单向阀芯处于极限开启位置时与挡圈的配合示意图;

23.图6为实施例3的结构示意图;

24.图7为实施例4的结构示意图;

25.图8为实施例4中单向阀芯的主视图;

26.图9为实施例4中单向阀芯的左视图;

27.图10为实施例5中阀座一与阀座二的结构示意图;

28.图11为实施例6结构示意图;

29.图12为实施例6中阀座一与阀座二的结构示意图。

30.图中,1、阀座一;101、油口;102、孔一;103、孔二;1001、大轴面;1002、密封槽;1003、小轴面;1004、大定位台;1005、小定位台;2、单向阀芯;201、外圆面;202、均压槽;203、密封面;204、端面;205、阀芯油道;206、节流孔;207、油孔;208、安装座;3、密封件;4、弹性机构;5、挡圈;51、通孔;6、阀座二;601、大定位孔;602、小定位孔;603、定位孔一;604、定位孔二。

具体实施方式

31.下面结合附图对本发明作进一步说明:

32.实施例1

33.如图2所示,所述的双向可变阻尼单向阀,包括固定连接的阀座一1和阀座二6,阀座一1和阀座二6可通过螺纹或法兰固定连接,阀座一1和阀座二6内分别设有供油液流通的阶梯油道,两个阶梯油道相连通,两个阶梯油道内分别设有单向阀芯2,单向阀芯2上设有与阶梯油道连通的阀芯油道205,两个单向阀芯2相对的一端设有弹性机构4,两个单向阀芯2相远离的一端分别设有与阶梯油道的阶梯台配合的密封面203,两个单向阀芯2上靠近密封面203的一侧分别设有与阶梯油道相连通的节流孔206和油孔207,油孔207可以是一个,也可以是多个。

34.如图1所示,两个单向阀芯2上的节流孔206在加工时,可加工成不同的孔径,根据节流孔流量压力关系计算公式其中a为节流孔截面面积,q为流量,c为节流系数,

△

p为节流孔前后压差,ρ为密度,从而为单向阀两侧提供不同的流量压力对应关系曲线,单向阀芯2可根据节流孔206孔径型号不同,进行批量加工,使用时,根据具体情况,直接更换单向阀芯2即可。

35.实施例2

36.如图4所示,节流孔206与油孔207连通,节流孔206为轴向孔,油孔207为径向孔,即节流孔206内油液流通方向与阶梯油道一致,油孔207内油液流通方向与阶梯油道垂直。如图3所示,阶梯油道包括同轴且依次连通的油口101、孔一102和孔二103,密封面203与孔一102和孔二103之间的阶梯台配合。弹性机构4可使两个单向阀芯2的密封面203与孔一102弹力贴合,保证了密封性。

37.单向阀芯2设置于孔二103内,如图4所示,单向阀芯2还包括外圆面201和端面204,端面204设置于远离密封面203的一端,外圆面201上设有多个均压槽202。外圆面201与孔二103可进行相对滑动,外圆面201起导向作用,均压槽202保证其在孔二103内的圆周压力均衡不卡阀。

38.阀芯油道205为轴向孔,且阀芯油道205设置于单向阀芯2内,阀芯油道205分别与节流孔206和油孔207连通,弹性机构4设置于两个单向阀芯2的阀芯油道205内。两个单向阀芯2之间设有挡圈5,挡圈5上设有通孔51,弹性机构4为弹簧,弹簧穿过通孔51,弹簧两端分别与两个单向阀芯2内的阀芯油道205内端面204相抵;其它与实施例1相同。

39.增设挡圈5,挡圈5起到限位作用,可避免阀座二6内的单向阀芯2进入阀座一1中的

阶梯油道内,并限定了两个单向阀芯2的极限开启位置,从而降低了两侧阶梯油道的同轴度要求,降低加工和装配难度、降低生产成本,增强可靠性。

40.实施例3

41.如图6所示,两个单向阀芯2之间设有挡圈5,阀座一1或阀座二6上的孔二103内侧壁上设有挡圈槽,挡圈5安装于挡圈槽内,挡圈5两侧分别设置弹性机构4,弹性机构4一端与挡圈5相抵,弹性机构4另一端与单向阀芯2内的阀芯油道205内端面204相抵,挡圈5上设有一个或多个与两阶梯油道连通的通孔51。挡圈5两侧分别设置弹性机构4,通过两个弹性机构4可为两个单向阀芯2设定不同的开启压力;其它与实施例2相同。

42.实施例4

43.如图7至图9所示,两个单向阀芯2相对的一端均设有安装座208,弹性机构4的两端分别与两个安装座208配合,单向阀芯2的外圆面201通过铣槽设置一个或多个阀芯油道205,本实施例中为四个阀芯油道205,本实施例中的阀芯油道205通过孔二103与油孔207连通。通过铣槽的方式制作阀芯油道205,加工更方便。本实施例改变了单向阀芯2的结构,使单向阀芯2的外圆面201经铣槽后,变为类方形结构,便于油液流通,其它与实施例2或实施例3相同。

44.实施例5

45.如图2和图10所示,所述阀座二6上靠近阀座一1的一端设有与阶梯油道同轴的阶梯定位孔,阶梯定位孔包括大定位孔601和小定位孔602,小定位孔602内设有内螺纹,阀座一1上设有与阶梯油道同轴的大轴面1001和小轴面1003,小轴面1003上设有与内螺纹配合的外螺纹,大轴面1001与大定位孔601配合定位,以保证两阀座上的孔二103的同轴度,大轴面1001和阀座一1中靠近阀座二6的外端面上分别设有密封槽1002,密封槽1002内安装有密封件3。本实施例取消挡圈5,阀座一1与阀座二6通过轴孔配合关系达到保证同轴度的问题,其它与实施例1或实施例2或实施例3或实施例4相同。

46.实施例6

47.如图11和图12所示,所述阀座一1靠近阀座二6的一端设有与阶梯油道同轴的阶梯定位台,阶梯定位台包括大定位台1004和小定位台1005,大定位台1004上远阀座二6的一端设有密封槽1002,密封槽1002内设有密封件3,大定位台1004的外圆设有外螺纹,阀座二6内设有与阶梯油道同轴的定位孔一603和定位孔二604,定位孔一603内设有与外螺纹配合的内螺纹,定位孔二604与小定位台1005配合定位,以保证两阀座上的孔二103的同轴度。本实施例取消挡圈5,阀座一1与阀座二6通过轴孔配合关系达到保证同轴度的问题,其它与实施例1或实施例2或实施例3或实施例4相同。

48.本发明的工作过程:

49.为便于解释说明,阀座一1中的单向阀芯标记为单向阀芯一21,单向阀芯一21上的节流孔记为节流孔a,阀座二6中的单向阀芯标记为单向阀芯二22,单向阀芯二22上的节流孔记为节流孔b。

50.如图5所示,当液压油进入阀座二6时,通过阀座二6上的油口101进入孔一102,当油压达到弹性机构4的预设开启压力时,单向阀芯二22开启,单向阀芯二22通过外圆面201与孔二103配合,向左侧进行相对运动。当端面204与5挡圈右端面贴合时,单向阀芯二22到达开启最大位置,此时如图5所示,外圆面201不进入阀座一1内的孔二103,从而降低了阀座

一1与阀座二6内两个孔二103的同轴度要求,降低加工与装配难度,同时降低成本,增强可靠性。液压油孔一102、孔二103,依次进入油孔207、阀芯油道205,然后进入单向阀芯一21中的阀芯油道205,此时在弹簧力和油压作用下,单向阀芯一21上的密封面203与阀座一1上的孔一102处于贴合密封状态,液压油经节流孔a进入孔一102,最后通过油口101流出,此时根据公式关系其中a1为节流孔a的截面面积,形成压差与流量的对应关系1。阀座一1和阀座二6上的油口101与其他部件固定连接。

51.当液压油进入阀座一1时,原理同上,液压油通过油口101进入孔一102,当油压达到弹性机构4的预设开启压力时,阀座一1内的单向阀芯一21开启,单向阀芯一21通过外圆面201与孔二103配合,向右侧进行相对运动,外圆面201起导向作用,均压槽202保证单向阀芯一21在圆周压力均衡不卡阀。当端面204与挡圈5左端面贴合时,单向阀芯一21到达开启最大位置。此时,液压油经孔一102,依次进入孔二103、单向阀芯一21上的油孔207、阀芯油道205,然后进入单向阀芯二22上的阀芯油道205,此时在弹簧力和油压作用下,单向阀芯二22上的密封面203与阀座二6上的孔一102,处于贴合密封状态,液压油经单向阀芯二22上节流孔b进入孔一102,最终通过阀座二6上的油口101流出,此时根据公式关系其中a2为单向阀芯二22上节流孔b的截面面积,形成压差与流量的对应关系2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1