一种大压比整体撬装增压机装置的制作方法

1.本发明属于离心机结构技术领域,涉及一种大压比整体撬装增压机装置,特别涉及到石油焦制氢灰渣综合利用装置中来提高工艺气压力来完成后续工艺流程的增压机的装置。

背景技术:

2.目前,在石油化工行业当中,离心式增压机是催化装置的一个重要设备,用于对从主风机出来的主风进行增压,增压后的主风一部风作为外取器的流化风用,另一部分进入外取热器立管底部,作为外取热器中催化剂返回再生器密相床的提升风,为逆流再生提供推动力。随着现在石油化工行业的发展,增压机装置也用在了除催化装置外的其它装置上来满足新装置新工艺的要求。

3.目前大部分石油化工行业中所应用的增压机包括动力输入轴、动力输出轴、叶轮、密封及壳体等部分组成,动力输入轴与动力输出轴采用齿轮啮合传动,密封盘套在动力输出轴上并与其转动配合,叶轮固定套在动力输出轴上,壳体套在动力输出轴外与密封盘固定连接,上诉结构中的叶轮由钛合金诱导轮和钛合金叶轮扩压部分即价格昂贵,而且抗冲蚀性能差,导致叶轮使用寿命较短,检修成本增加。

4.如何有效地使大压比整体撬装增压机装置用在石油焦制氢灰渣综合利用装置中,满足此装置的要求的前提下,同时增压机的效率提高,使用寿命的时间延长,降低维修成本,提供一种高效可靠的大压比整体撬装增压机装置便成为了本技术领域科技人员追求的目标。

5.中国专利cn202065202u公开了一种《苯菲尔蒸汽离心压缩机》,其特征在于:此产品包括动力输入轴、动力输出轴、由诱导轮和叶轮扩压部分组成的叶轮、疏齿密封盘套以及涡壳;所诉的动力输入轴的主动齿轮与动力输出轴上的从动齿轮啮合;所述疏齿密封盘套在动力输出轴上并与其转动配合,所述的叶轮固定套在动力输出轴上;所述涡壳套在动力输出轴外并与疏齿密封盘套固定连接;所述叶轮由不锈钢诱导轮和不锈钢叶轮扩压部分一体形成。在其所述的有些方面还有有待提高,通过改进后机器的性能和效率会更加优越。

6.中国专利cn200996384y公开了一种《单级悬臂循环气压缩机》,其包括壳体及安装在其内的叶轮,主轴通过支撑轴承连接在轴承箱上,主轴的一端为悬臂端、插接在壳体内;叶轮安装在主轴的悬臂端、位于支撑轴承外侧,并与主轴联动;在叶轮与支撑轴承之间设有密封;所述密封从叶轮至支撑轴承依次为高温缓冲气密封、干气密封;所述支撑轴承为一套。

7.上述诸发明的产品虽已在工业生产中得到了应用,但本发明一种大压比整体撬装增压机装置用在目前新的工艺装置中,达到新装置的工艺要求并安全稳定运行,在产品的某些方面还有提高的余地,尤其是产品的主要部件即转子及转子上的工作轮(即叶轮),还有压缩机的密封装置,机壳的形状等诸多部分的研究,通过深入的研究产品的工作效率,节省的维修成本,以及工作的范围都会大幅度的提升。综上这些正是我们研究工作的着眼点。

技术实现要素:

8.针对现有的技术中的不足之处,本发明提供了一种大压比整体撬装增压机装置,应用于石油化工行业当中,具有工作范围宽,效率高,使用寿命长,并且检测维修成本较低的优点。

9.本发明是通过如下技术方案实现的:一种大压比整体撬装增压机装置,其特征在于:包括底座,在底座上依次设置有电机、齿轮箱、增压机,增压机与齿轮箱通过螺栓固定并通过联轴器与电机相配合;在底座的内部为盛放润滑油的腔体,在底座上还设置有用于带动润滑油循环的润滑油泵和用于冷却润滑油的冷却器;所述增压机包括蜗壳和位于蜗壳内部的叶轮。

10.进一步的:所述蜗壳为y型,所述叶轮上的叶片为后弯式三元扭曲叶片。

11.进一步的:所述蜗壳为铸造蜗壳,上下蜗壳采用y型结构;所述叶轮为不锈钢闭式两件焊接铣制叶轮。

12.进一步的:所述润滑油泵和冷却器设置在底座的一侧,且冷却器设置在润滑油泵的后部。

13.进一步的:在冷却器的后部设置有调节阀。

14.进一步的:在底座内部的腔体内,设置有多个支撑柱。

15.本发明的有益效果是:本发明相对于单独油箱的增压机装置来说,首先是机组的占地面积会减少大约一倍,前期投入相对低一些;其次,整套机组的进回油均在油站的周围,减少了一些管路的安装问题;这样一来会降低加工生产的成本,减少装配难度。

附图说明

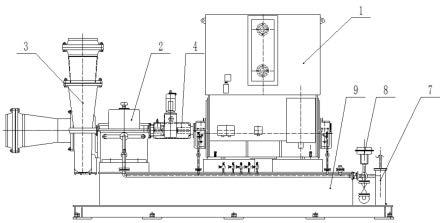

16.图1为本发明整体结构的俯视图;图2为本发明整体结构的主视图;图3为本发明的机壳剖面图;图4为本发明的叶轮的剖视图;图5为本发明的叶轮的主视图。

17.图中序号说明:1电机;2齿轮箱;3增压机;4联轴器;5润滑油泵;6冷却器;7过滤器;8调节阀;9底座;10叶轮;11蜗壳。

具体实施方式

18.下面结合附图和具体实施方式对本发明的一种大压比整体撬装增压机装置作进一步详细的说明。

19.如图1-5所示,本发明公开了一种大压比整体撬装增压机装置,其包括底座9,在底座上依次设置有电机1、齿轮箱2、增压机3,增压机与齿轮箱通过螺栓固定并通过联轴器4与电机相配合;在底座的内部为盛放润滑油的腔体,从而实现了底座与油箱的一体化;在底座上还设置有用于带动润滑油循环的润滑油泵5和用于冷却润滑油的冷却器6;所述增压机包括蜗壳11和位于蜗壳内部的叶轮10。

20.优选的:所述蜗壳为y型,所述叶轮上的叶片为后弯式三元扭曲叶片。

21.优选的:所述蜗壳为铸造蜗壳,上下蜗壳采用y型结构;所述叶轮为不锈钢闭式两

件焊接铣制叶轮。

22.优选的:所述润滑油泵和冷却器设置在底座的一侧,且冷却器设置在润滑油泵的后部;油站的润滑油走向没有重复的路线,使机组的供油压力稳定;优选的:在冷却器的后部设置有调节阀8,在调节阀的前部设置有过滤器7。

23.优选的:在底座内部的腔体内,设置有多个支撑柱。支撑柱位于电机等对应位置,既能保证底座具有足够的强度,又能够支撑齿轮箱和电机的重量,从而保证底座上的各部件安装牢固。

24.优选的:底座内部的腔体做为油站,内部通过隔板分隔成回油室、稳定室和供油室。各油室均设置有清洗或维修用的操作口。回油室用于回收用过的润滑油,稳定室用于将润滑油进行沉淀或补充新油,供油室用于供给润滑油泵的油液。

25.优选的:叶片的数量为17片,叶轮的重量减轻,压比增大到1.46,而增压机的效率提升了2%~3%。

26.下面通过实施例对本方案进一步说明。

27.如图1和图2所示,增压机与齿轮箱通过螺栓把合在一起,形成新的一个组部,新组部再通过联轴器将电机连接在一起,通过把合螺栓将其固定在底座上,底座还兼具油箱的功能。润滑油泵有两组,均安装在带有油站的底座上,冷却器放在润滑油泵之后,冷却器之后按设置过滤器和调节阀。整套装置的润滑油流程为润滑油通过油泵抽出后经过冷却器冷却后进入过滤器,润滑油经过过滤器过滤后通过自力式调节将压力由0.5mpa调节到0.25mpa进入润滑油总管给齿轮箱和电机等供油。

28.如图3所示,为本结构中增压机的蜗壳剖面图,从图中可以看出蜗壳采用y型结构,图中a处给出标注为蜗壳在叶轮的出口处设计为1.2倍叶轮直径的扩压段,该结构能够有效的提高机组的运行效率。

29.如图4和图5所示,叶轮采用的是后弯形式的闭式叶轮,叶轮采用三元扭曲叶片,工作流道距离长,工作面宽;由于机组压比大,叶轮材料选用astm a705不锈钢,叶片通过铣削加工而成,与下轮盘为一体,上轮盖与下轮盘采用焊接而成。本发明产品采用闭式三元长叶片叶轮,其工作效率要比二元叶轮效率高很多,与此同时不仅满足石油化工行业新工艺的要求,还会给用户带来更大的效益。

30.为了使增压机的密封效果更好,及密封件的使用寿命更长,本发明增压机组还在叶轮后部的密封组件之后设置有排风轮,即在增压机的叶轮与涡壳接触处的密封装置的外侧设置有排气轮;当机组通过电机带动工作时,叶轮高速旋转会产生一向右侧的气体给的压力,气体会通过密封向外泄露,与此同时排风轮也在跟随小齿轮轴高速旋转,会使气体产生一向左的压力,从而使这两个力相互抵消,会使密封的效果更加显著,同时也会保证密封组件的使用寿命,从而减少了维修成本,因为密封效果好,也会使机组的应用范围更加广,提高了整机的综合性能。

31.本发明的一种大压比整体撬装增压机装置具体工艺参数如下:实施例1流量:36000nm3/h;入口压力:0.34mpa(a);入口温度:187℃;出口压力:0.5mpa(a);叶轮直径:d=640mm;压比:1.47。

32.实施例2

流量:48000nm3/h;入口压力:0.35mpa(a);入口温度:213℃;出口压力:0.51mpa(a);叶轮直径:d=630mm;压比:1.46。

33.实施例3流量:22000nm3/h;入口压力:0.24mpa(a);入口温度:187℃;出口压力:0.35mpa(a);叶轮直径:d=640mm;压比:1.458。

34.综上所述,本发明相对于单独油箱的增压机装置来说,首先是机组的占地面积会减少大约一倍,前期投入相对低一些;其次,整套机组的进回油均在油站的周围,减少了一些管路的安装问题;这样一来会降低加工生产的成本,减少装配难度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1