一种应用于离心泵上的涡流发生器

1.本发明涉及流体机械领域,具体涉及一种应用于离心泵的涡流发生器。

背景技术:

2.离心泵因其结构紧凑,运行可靠而广泛应用于能源、化工及电力等领域。在离心泵运行过程中,由于叶轮流道内局部区域压力下降而出现汽化和液化的现象称之为空化。当空化较为严重时,不仅伴随着噪声、振动等一些较为明显的物理现象,甚至还会造成设备材料的侵蚀破坏。

3.在船舶领域,应用涡流发生器来控制螺旋桨的空化已有较多研究,而在离心泵领域的应用研究还较少。对于应用在离心泵当中的涡流发生器,主要是利用涡流发生器产生的涡流来控制空泡的生长发展,从而减小附着空泡对于流道的堵塞作用,最终达到提高空化性能的目的。

4.目前对于离心泵的空化控制包括改变叶片包角与叶片粗糙度,以及加装诱导轮等方法,但这些方法不是需要重铸叶片就是需要考虑是否适配,实现过程较为复杂。由此看出,有必要找到一种可以简单便捷的方法以替代以往繁琐的空化控制方法。

技术实现要素:

5.考虑到当前空化仍是水力机械领域的一大难题,本发明提供了一种应用于离心泵上的涡流发生器,通过产生涡流来冲击和破坏流道内的附着空泡,从而对空化进行有效控制。

6.为实现上述目的,本发明提供了一种涡流发生器,所述涡流发生器包括:

7.进一步的,所述模型单体为三棱柱体结构,包括:矩形底面1、平行四边形迎流面2,三角形内侧面3、三角形外侧面4、矩形背面5;

8.进一步的,所述矩形底面1,用于同离心泵叶片表面相连接;

9.进一步的,所述三角形内侧面3,与所述底面1相接,在相邻内侧壁面3间形成内侧涡流发生区,用于制造成对模型单体间内侧涡流;

10.进一步的,所述三角形外侧面4,与所述底面1相接,在相邻外侧壁面4间形成外侧涡流发生区,用于制造成对模型单体间外侧涡流;

11.进一步的,所述平行四边形迎流面2,与底面1成角度相连接,用于阻碍来流的流动;

12.进一步的,所述矩形背面5,与底面1相接,在其后区域形成涡流混合区,用于混合内侧涡流与外侧涡流。

13.可选地,所述涡流发生器还包括:

14.进一步的,所述矩形底面分别同平行四边形迎流面与矩形背面相连接,所述连接边长度为δ;所述三角形侧面底边的边长为3.8δ,所述三角形侧面底边与所述底面矩形长边共边,所述三角形侧面第一侧边的边长为4δ,所述三角形侧面第一侧边与所述平行四边形

长边共边,所述三角形侧面第二侧边的边长为2.5δ,所述三角形第二侧边与矩形背面长边共边。

15.进一步的,所述涡流发生器模型单体采用车削加工,所述车削加工完成的模型单体通过焊接与离心泵叶片之上。

16.进一步的,所述两两成对的模型单体成内旋对称布置。

17.进一步的,所述成内旋对称布置的模型单体安装角度为18

°

,所述安装角度为模型单体侧面底边与模型对称线之间的夹角。

18.进一步的,所述成内旋对称布置的两模型单体前缘间距为4δ。

19.进一步的,所述成内旋对称布置的相邻两组涡流发生器单体尾缘间距为4δ。

20.进一步的,所述涡流发生器安装在叶片背面长度10%-30%易于发生空化的位置。

21.技术效果

22.与现有技术相比,本发明的有益效果是:

23.由多个涡流发生器单体构成一个涡流发生器组,两个涡流发生器单体成内旋对称布置于叶片背面。由于布置方式同来流方向具有一定的角度,能够在成对涡流发生器的内侧涡流发生区以及相邻涡流发生器的外侧涡流发生区制造大量涡流,减少了堵塞流道的附着空泡,提高了离心泵的空化性能。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

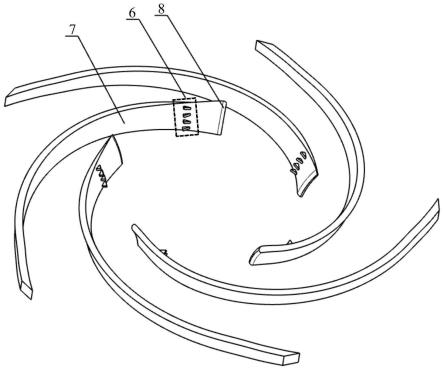

25.图1为本发明所述涡流发生器的结构示意图;

26.图2为本发明所述涡流发生器的流道示意图;

27.图3为本发明所述涡流发生器的离心泵叶片吸力面上的布置示意图;

28.图4为本发明所述涡流发生器的离心泵叶片吸力面上的布置细节示意图;

29.图5为本发明所述涡流发生器的空化性能曲线对比图;

30.图1中:1、底面;2、迎流面;3、内侧面;4、外侧面;5、背面;

31.图3中:6、涡流发生器组;7、叶片吸力面;8、叶片前缘。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,本文所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.本发明的目的是提供一种涡流发生器,以提高离心泵空化性能

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

35.图1为本发明实施例涡流发生器结构图,如图1所示,本发明提供一种涡流发生器,

所述涡流发生器包括:

36.多个两两成对的模型单体,所述模型单体为三棱柱体结构,包括:矩形底面、三角形内外侧面、平行四边形迎流面与矩形背面;

37.所述矩形底面,用于同离心泵叶片表面相连接;所述三角形内侧面,与所述底面相接,在相邻内侧壁面间形成内侧涡流发生区,用于制造成对模型单体间内侧涡流;所述三角形外侧面,与所述底面相接,在相邻外侧壁面间形成外侧涡流发生区,用于制造成对模型单体间外侧涡流;所述平行四边形迎流面,与底面成角度相连接,用于阻碍来流的流动;所述矩形背面,与底面相接,在其后区域形成涡流混合区,用于混合内侧涡流与外侧涡流。

38.具体地,所述矩形底面分别同平行四边形迎流面与矩形背面相连接,所述连接边长度为δ;所述三角形侧面底边的边长为3.8δ,所述三角形侧面底边与所述底面矩形长边共边,所述三角形侧面第一侧边的边长为4δ,所述三角形侧面第一侧边与所述平行四边形长边共边,所述三角形侧面第二侧边的边长为2.5δ,所述三角形第二侧边与矩形背面长边共边。

39.在本实施例中,所述涡流发生器模型单体采用车削加工,所述车削加工完成的模型单体通过焊接与离心泵叶片之上。

40.在本实施例中,所述两两成对的模型单体成内旋对称布置。

41.在本实施例中,所述成内旋对称布置的模型单体安装角度为18

°

,所述安装角度为模型单体侧面底边与模型对称线之间的夹角。

42.在本实施例中,所述成内旋对称布置的两模型单体前缘间距为4δ。

43.在本实施例中,所述成内旋对称布置的相邻两组涡流发生器单体尾缘间距为4δ。

44.在本实施例中,所述涡流发生器安装在叶片背面长度5%-30%易于发生空化的位置。

45.下面通过模拟证明本发明的涡流发生器能够提高离心泵空化性能。

46.如图5所示,分别是对原型叶片与布置涡流发生器叶片的空化曲线对比图,从图中可知,当汽蚀余量小于2.5m曲线段,布置有涡流发生器的离心泵在空化的作用之下扬程下降更为缓慢,且扬程骤降的汽蚀余量更小,由此说明本涡流发生器能够改善离心泵内空化情况。

47.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1