一种适用于液化天然气潜液泵的导叶结构

1.本发明涉及液化天然气潜液泵技术领域,具体涉及一种适用于液化天然气潜液泵的导叶结构。

背景技术:

2.导叶是液化天然气潜液泵的关键过流部件之一,也是潜液泵的主要耗能元件。导叶的主要作用是收集叶轮中甩出的液体,并将液体的动能转化为压力能后输送至下一级叶轮入口或泵出口,其性能的好坏对潜液泵的性能有着重要的影响。

3.现有的适用于液化天然气的潜液泵,如图1-2所示,其包括一级叶轮1、二级叶轮2、一级导叶体3、二级导叶体4、第二泵体5、第一泵体6、第二外壳7、第一外壳8、泵轴9,一级叶轮1、一级导叶体3、二级叶轮2、二级导叶体4沿轴向依次设置,一级叶轮1、二级叶轮2安装于泵轴9上,第一泵体6与第二泵体5之间通过定位止口相连接,第一外壳8与第二外壳7之间通过螺纹连接件相连接,第一外壳8的前端/上游端安装有进口管10,进口管10内安装有诱导轮11、进口导叶体12,诱导轮11设置于进口导叶体12的上游,进口导叶体12与泵轴9之间安装有轴承13,所有叶轮为离心叶轮,离心叶轮包括前盘21、后盘22,一级导叶体3或二级导叶体4包括导叶盘体、级间三维扭曲导叶叶片31,级间三维扭曲导叶叶片31沿导叶盘体30周向分布,级间三维扭曲导叶叶片31包括依次连接的第一叶片部32、第二叶片部33、第三叶片部34,第一叶片部32、第二叶片部33、第三叶片部34一体成型或一体地构成级间三维扭曲导叶叶片31,第一叶片部32沿径向延伸,第二叶片部33大体上沿周向延伸,第三叶片部34沿径向延伸。但现有的导叶体存在压力脉动较大、涡流较大的问题。

技术实现要素:

4.本发明的目的是克服现有技术中存在的不足,提供一种适用于液化天然气潜液泵的导叶结构,其通过导流部的优化设计起到整流的作用,控制进入下一级叶轮的涡流,降低叶轮进口预旋,从而提高泵的运行效率。同时通过稳压部的设计,能够更有效地降低压力脉动,进而减小了诱导噪声以及高频振动的隐患,有助于延长整个潜液泵的使用寿命以及改善泵体所处的工作环境,在降低压力脉动和预旋的同时,还能保证了三维扭曲导叶叶片的受力强度/整体强度。

5.为了实现上述目的,本发明采用的技术方案为:

6.一种适用于液化天然气潜液泵的导叶结构,其包括一级叶轮(1)、二级叶轮(2)、一级导叶体(3)、二级导叶体(4)、第二泵体(5)、第一泵体(6)、第二外壳(7)、第一外壳(8)、泵轴(9),一级叶轮、一级导叶体、二级叶轮、二级导叶体沿轴向依次设置,一级叶轮、二级叶轮安装于泵轴上,第一泵体与第二泵体之间通过定位止口相连接,第一外壳与第二外壳之间通过螺纹连接件相连接,所有叶轮为离心叶轮,离心叶轮包括前盘(21)、后盘(22),一级导叶体和/或二级导叶体包括导叶盘体(30)、级间三维扭曲导叶叶片(31),级间三维扭曲导叶叶片沿导叶盘体周向分布,级间三维扭曲导叶叶片包括依次连接的第一叶片部(32)、第二

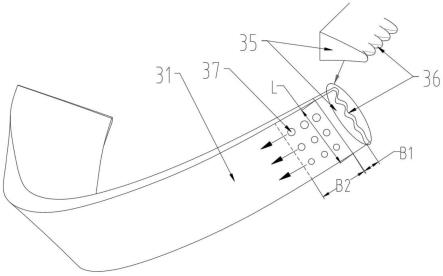

叶片部(33)、第三叶片部(34),第一叶片部、第二叶片部、第三叶片部3一体成型构成或一体地构成级间三维扭曲导叶叶片,第一叶片部沿径向延伸,第二叶片部大体上沿周向延伸,第三叶片部沿径向延伸,其特征在于:第一叶片部(32)的上游端具有前缘部(35),前缘部沿流体流动方向的叶片厚度逐渐增大,前缘部的端部设置有导流部(36),导流部呈波浪状,且波浪状的波谷部的凹槽的深度不等。

7.进一步地,在轴向上,从前盘(21)至后盘(22)侧,波谷部的凹槽的深度逐渐变大,波谷部的凹槽的最大深度为最小深度的2-5倍。

8.进一步地,所述前缘部(35)具有径向宽度b1,轴向长度l,其中,l=n*b1,式中:n为过渡系数,n的取值范围为2-5;其中,

[0009][0010]

式中:n—潜液泵的额定转速,单位r/min;q—潜液泵的额定流量,单位m3/s;h—潜液泵的额定扬程,单位m,在设计/计算时,取各参数的数值部分进行设计/计算。

[0011]

进一步地,波浪状的曲线采用二阶系统单位阶跃响应包络线绘制,其满足函数关系:式中:ζ为阻尼比;其中,取进入误差

±

5%,可以得到:当阻尼比ζ较大时,而当阻尼比ζ较小时,既有通过以上方式,确定前缘部的导流部(36)的波浪形状。

[0012]

进一步地,所述第一叶片部(32)上的一侧面和/或两侧面设置有稳压部(37),稳压部邻接于导流部(36)的下游,稳压部包括多个凹陷部,多个凹陷部呈多组阵列式分布。

[0013]

进一步地,在轴向上,从前盘(21)至后盘(22)侧,凹陷部的直径逐渐增大,凹陷部的最大直径为最小直径的1.5-3倍。

[0014]

进一步地,所述稳压部(37)具有径向宽度b2,b2=(2-4)b1。

[0015]

进一步地,所述第一外壳(8)的前端/上游端安装有进口管(10),进口管内安装有诱导轮(11)、进口导叶体(12),诱导轮设置于进口导叶体的上游,进口导叶体与泵轴之间安装有轴承(13)。

[0016]

本发明的一种适用于液化天然气潜液泵的导叶结构,其通过导流部的优化设计起到整流的作用,控制进入下一级叶轮的涡流,降低叶轮进口预旋,从而提高泵的运行效率。同时通过稳压部的设计,能够更有效地降低压力脉动,进而减小了诱导噪声以及高频振动的隐患,有助于延长整个潜液泵的使用寿命以及改善泵体所处的工作环境,在降低压力脉动和预旋的同时,还能保证了三维扭曲导叶叶片的受力强度/整体强度。

附图说明

[0017]

图1为本发明/现有技术潜液泵结构图;

[0018]

图2为本发明/现有技术潜液泵的导叶局部结构图;

[0019]

图3为本发明潜液泵的导叶正面结构示意图;

[0020]

图4为本发明潜液泵的导叶反面结构示意图;

[0021]

图5为本发明三维扭曲导叶叶片结构示意图;

[0022]

图6为本发明导叶的导流部的坐标曲线分析示意图;

[0023]

图7为本发明导叶压力脉动的频域分析示意图;

[0024]

图8为本发明导叶形式下潜液泵的效率曲线分析示意图。

[0025]

图中:一级叶轮/离心叶轮1、二级叶轮2、一级导叶体3、二级导叶体4、第二泵体5、第一泵体6、第二外壳7、第一外壳8、泵轴9、进口管10、诱导轮11、进口导叶体12、轴承13、前盘21、后盘22、导叶盘体30、级间三维扭曲导叶叶片31、第一叶片部32、第二叶片部33、第三叶片部34、前缘部35、导流部36、稳压部37。

具体实施方式

[0026]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

下面结合附图对本发明作进一步详细说明。

[0028]

如图1-5所示,一种适用于液化天然气潜液泵的导叶结构,其包括一级叶轮1、二级叶轮2、一级导叶体3、二级导叶体4、第二泵体5、第一泵体6、第二外壳7、第一外壳8、泵轴9,一级叶轮1、一级导叶体3、二级叶轮2、二级导叶体4沿轴向依次设置,一级叶轮1、二级叶轮2安装于泵轴9上,第一泵体6与第二泵体5之间通过定位止口相连接,第一外壳8与第二外壳7之间通过螺纹连接件相连接,第一外壳8的前端/上游端安装有进口管10,进口管10内安装有诱导轮11、进口导叶体12,诱导轮11设置于进口导叶体12的上游,进口导叶体12与泵轴9之间安装有轴承13,所有叶轮为离心叶轮,离心叶轮包括前盘21、后盘22,一级导叶体3和/或二级导叶体4包括导叶盘体30、级间三维扭曲导叶叶片31,级间三维扭曲导叶叶片31沿导叶盘体30周向分布,级间三维扭曲导叶叶片31包括依次连接的第一叶片部32、第二叶片部33、第三叶片部34,第一叶片部32、第二叶片部33、第三叶片部34一体成型或一体地构成级间三维扭曲导叶叶片31,第一叶片部32沿径向延伸,第二叶片部33大体上沿周向延伸,第三叶片部34沿径向延伸,其特征在于:第一叶片部32的上游端具有前缘部35,前缘部35沿流体流动方向的叶片厚度逐渐增大,前缘部35的端部设置有导流部36,导流部36呈波浪状,且波浪状的波谷部的凹槽的深度不等。

[0029]

如图5所示,进一步地,在轴向上,从前盘21至后盘22侧,波谷部的凹槽的深度逐渐变大,波谷部的凹槽的最大深度为最小深度的2-5倍。

[0030]

进一步地,前缘部35具有径向宽度b1,轴向长度l,其中,l=n*b1,式中:n为过渡系数,n的取值范围为2-5;其中,

[0031][0032]

式中:n—潜液泵的额定转速,单位r/min;q—潜液泵的额定流量,单位m3/s;h—潜液泵的额定扬程,单位m,在设计/计算时,取各参数的数值部分进行设计/计算。

[0033]

进一步地,波浪状的曲线采用二阶系统单位阶跃响应包络线绘制,其满足函数关系:式中:ζ为阻尼比;其中,取进入误差

±

5%,可以得到:当阻尼比ζ较大时,而当阻尼比ζ较小时,既有通过以上方式,确定前缘部35的导流部36的波浪形状。将导流部36设计为同波长,但是振幅周期性变化的曲线轮廓/曲线线型。

[0034]

进一步地,第一叶片部32上的一侧面和/或两侧面设置有稳压部37,稳压部37邻接于导流部36的下游,稳压部37包括多个凹陷部/凹槽,多个凹陷部呈多组阵列式分布,如3x3阵列式分布。

[0035]

进一步地,在轴向上,从前盘21至后盘22侧,凹陷部的直径逐渐增大,凹陷部的最大直径为最小直径的1.5-3倍。

[0036]

进一步地,稳压部37具有径向宽度b2,b2=(2-4)b1,优选地,b2=(2.5-3)b1。

[0037]

如图7-8所示,从图7中可以看出本发明的三维扭曲导叶的压力脉动幅值均低于原始/现有的导叶的压力脉动幅值。其中原始导叶的一、二两级的压力幅值顶点大小分别为3722310pa、7339359pa,本发明的三维扭曲导叶的压力脉动幅值大小为3161708pa、622875pa,本发明的三维扭曲导叶比原始导叶的压力脉动幅值降低了13%左右。从图8中可以看出,我们将应用常规扭曲导叶、前缘部曲线处理的导叶的潜液泵的效率进行了对比,可以显著地看到应用本发明的导叶结构后,泵效率有了显著地提高。

[0038]

本发明的一种适用于液化天然气潜液泵的导叶结构,其通过导流部36的优化设计起到整流的作用,控制进入下一级叶轮的涡流,降低叶轮进口预旋,从而提高泵的运行效率。同时通过稳压部37的设计,能够更有效地降低压力脉动,进而减小了诱导噪声以及高频振动的隐患,有助于延长整个潜液泵的使用寿命以及改善泵体所处的工作环境,在降低压力脉动和预旋的同时,还能保证了三维扭曲导叶叶片的整体受力强度。

[0039]

上述实施方式是对本发明的说明,不是对本发明的限定,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1