包括用于载有固体的液体的泵的切割头和叶轮的组件的制作方法

1.本发明涉及一种组件,该组件包括用于载有固体的液体的泵的切割头和叶轮,其中切割头与叶轮在叶轮的轴向延长部上位置固定地相连接,以与切割环共同作用,并且切割头具有带有多个切割节段的切割头基体,这些切割节段具有用于粉碎固体的切割头切割边缘,这些切割头切割边缘在径向上远离切割头基体延伸。

背景技术:

2.液体(如污水)中的固体混合物会堵塞泵或管道。为了防止出现这样的堵塞,使用所谓的切割装置,切割装置位于泵的抽吸区域前方,以粉碎液体中所含有的固体。

3.从现有技术已知的切割装置通常具有固定部件(称为切割面或切割元件)以及转动部件(称为切割头)。根据切割装置的应用领域,能够使用圆形、锥形或圆柱形的切割面。切割面(也称为切割筛)具有开口,液体穿过这些开口流向泵的叶轮。在切割面的平的或圆锥形的构型情况下称为切割板。切割面的柱形的构型被称为切割环。

4.虽然这样的切割装置的切割效果无论如何在全新状态下很好,但切割装置本身会被堵塞、被固体阻塞或者固体可能卡在泵的抽吸区域前,从而由此封闭抽吸区域。此外,连接在泵上游的切割装置由于对流入到泵中的流量的影响而通常对泵的效率和特征曲线有负面影响。

技术实现要素:

5.基于这一情况,本发明的目的在于,提供一种包括用于载有固体的液体的泵的切割头和叶轮的组件,该组件与从现有技术已知的解决方案相比运行更安全、减少了维护和/或装配耗费并且同时能够实现泵的高液压效率。

6.本发明的目的是通过独立权利要求的特征来实现的。在从属权利要求中给出了有利的构型。

7.相应地,该目的通过一种包括用于载有固体的液体的泵的切割头和叶轮的组件来实现,其中

8.切割头与叶轮在叶轮的轴向延长部上位置固定地相连接,以与切割环共同作用,并且切割头具有带有多个切割节段的切割头基体,这些切割节段具有用于粉碎固体的切割头切割边缘,这些切割头切割边缘在径向上远离切割头基体延伸,

9.叶轮具有多个叶片,这些叶片具有与切割头切割边缘间隔开地布置的且大体上平行于切割头切割边缘延伸的入口边缘,并且

10.切割头切割边缘在叶轮的旋转方向上布置在入口边缘的径向前面并且尤其与入口边缘径向重叠。

11.所提出的解决方案的关键点在于位于前面的切割头切割边缘,由此实现在叶轮区域中更好的流动并且由此实现更高的泵特征曲线。已经通过由切割环和切割头构成的切割装置的固体没有直接碰撞入口边缘。由此防止纤维组成部分缠绕在入口边缘周围并且堵塞

泵。大体上平行于切割头切割边缘延伸的入口边缘尤其意味着,切割头切割边缘和入口边缘平行或以≤2

°

、5

°

或10

°

的角度相对于彼此枢转地延伸。

12.泵通常是指利用旋转运动和动态力来输送主要是液体的介质的流体机器。优选地,泵被设计为回转泵。在回转泵中,除了介质、液体的切向加速度外,在径向流动中产生的离心力被用于输送,因此这样的泵也同样被称为离心泵。优选地,泵可用于建筑物的液压设施,例如作为污水泵。

13.在泵正常运行期间,泵的马达的壳体可以布置在泵壳体的上方,在该泵壳体中设置有由马达藉由马达轴驱动的叶轮来输送流体,其中马达壳体与泵壳体位置固定地相连接和/或可以被设计成一体式的。优选,马达轴在驱动侧从马达壳体向内伸入到泵壳体中,和/或在该驱动侧叶轮位置固定地与马达轴相连接。

14.液体优选包括水或其他液态介质、例如污水。液体可以包括固体,如任何种类的污染物,特别是排泄物、沉积物、污泥、沙子、或甚至更小的木块、灌木屑、纺织品、碎布或类似物。优选的是,马达壳体和/或泵壳体由金属、尤其铸铁或不锈钢制成,和/或由塑料制成。

15.切割头切割边缘优选地被布置成在径向上与入口边缘重叠。这尤其意味着,入口边缘至少部分地与切割头切割边缘布置在相同的轴向高度上和/或至少部分地与切割头切割边缘布置在共用的径向平面中。优选的是,切割头切割边缘的轴向延伸部大于入口边缘的轴向延伸部。

16.优选地,切割头例如与叶轮相拧接并且被设计成能够这样固定在这个叶轮处,即切割头和叶轮被设计成两件式的。切割头同样可以与叶轮一件式地实施,例如是由金属或塑料制成。在叶轮的旋转方向上在径向上布置在入口边缘前面尤其意味着,入口边缘和切割头切割边缘不在一条径向线上,而是被布置成在旋转方向上固定在其之前,例如以几度或几毫米。

17.切割节段优选地径向远离切割头基体延伸和/或以规律的间距布置和/或与切割头基体一件式地设计。优选地在切割节段的径向外部设置有轴向延伸的切割头切割边缘,这些切割头切割边缘为了粉碎固体而优选地与切割环的切割齿共同作用。通过马达轴的转动运动,例如由切割头的切割头切割边缘所获取到的纺织物可以作为固体与切割齿产生接合,从而使得纺织物被粉碎并且因此使得泵不会被堵塞。

18.根据一个优选的改进方案,切割头切割边缘分别大体上轴向延伸。大体上轴向尤其意味着,例如可以包括成型斜面和/或切割头切割边缘可以从轴向枢转≤3%、5%或10%。此外,切割头切割边缘可以被设计成锯齿状的形式。

19.根据一个优选的改进方案,切割头切割边缘以角度α≥1.5

°

、2.5

°

、5

°

或10

°

并且尤其α≤2.5

°

、5

°

、10

°

、15

°

、20

°

、30

°

或45

°

被布置在入口边缘前面。此外,还可以设想例如α≥15

°

或20

°

并且尤其α≤60

°

、75

°

或90

°

的角度。如之前所实施的那样,通过这样的设计方案实现在叶轮区域中更好的流动并且改善泵特征曲线。此外,已经通过由切割环和切割头构成的切割装置的固体没有直接碰撞入口边缘,因此可以防止固体的纤维组成部分缠绕在入口边缘周围并且堵塞泵。

20.根据另一个优选的设计方案,叶轮具有叶轮开口,在叶轮开口内布置有切割头,并且入口边缘被布置成从叶轮开口的边缘径向向外间隔开。优选地,间距为≥2、5、10、15或20mm。这样的间距同样有助于在叶轮区域中更好的流动并且改善泵特征曲线。

21.根据一个优选的改进方案,切割头切割边缘的数量与叶片和/或入口边缘的数量相等、不相等或是其双倍。然而换言之,入口边缘优选地与切割头切割边缘相关。在切割头具有不同轴向延伸长度的切割头切割边缘的情况下,优选地较长的切割头切割边缘与叶片的数量相对应,而从轴向上看,较短的切割头切割边缘没有到达叶片。在这种情况下,优选地较长的切割头切割边缘的数量与叶片和/或入口边缘的数量相等。入口边缘优选地在轴向方向上延伸。

22.根据另一个优选的设计方案,叶轮在马达侧具有带有用于接纳泵的马达轴的毂的承载盘并且在吸入侧具有盖盘,并且叶片被设置在承载盘与盖盘之间。叶轮优选地这样被设计成闭合的双通道叶轮。此外,叶轮还可以如从现有技术已知的那样被设计成敞开的叶轮。叶轮优选地以位置固定的方式力配合和/或形状配合地与马达轴相连接。承载盘和/或盖盘优选地被设计成正圆形并且被布置成彼此平行,同时叶片轴向地并且在叶轮的开口与外边缘之间螺旋状地径向向外延伸。在切割头在外部具有四个带有切割头切割边缘的切割节段的(其中相对的节段是缩进的)情况下,切割头在毂上的径向位置优选地被选择成使得连续的切割节段位于叶轮的这两个入口边缘的区域中。

23.根据一个优选的改进方案,切割头切割边缘中的至少两个切割头切割边缘具有不同长度的轴向延伸部,并且具有较长的轴向延伸部的切割头切割边缘被布置成与入口边缘间隔开。通过不同长度的切割头切割边缘实现了更高的且由此更好的泵特征曲线。较长的切割头切割边缘可以与叶轮的叶片共同作用,而较短的切割头切割边缘额外地对固体产生影响,由此实现更好的切割结果以及减少泵的堵塞。例如当三分之一的切割头切割边缘的被实施成较长的以与叶轮的叶片共同作用、三分之二的切割头切割边缘被实施成较短的时,还可以实现更好的切割结果。优选的是,为了形成旋转对称性,至少两个切割头切割边缘被实施成较短的并且其倍数的切割头切割边缘被实施成较长的。进一步优选的是,切割头被设计成旋转对称。此外,切割头切割边缘可以被设计成锯齿状的形式。优选的是,较短的切割头切割边缘被设置在两个较长的切割头切割边缘之间。

24.本发明的目的还通过具有泵壳体和布置在泵壳体中的如上所述的组件的泵来实现,其中为了对叶轮进行径向密封而在泵的吸入侧与泵壳体之间设置圆柱形的密封间隙。根据一个优选的改进方案,泵具有固定地设置在泵上的切割环或所述切割环和如上所述的组件,其中为了进行径向密封,切割环至少部分地围绕叶轮以形成锥形的密封间隙。通过所提出的密封间隙实现对泵的可靠密封。在密封间隙中可以设置轴密封环和/或裂环。轴密封环优选具有密封唇,该密封唇位于叶轮上并且优选地通过软管弹簧和/或蜗杆弹簧径向压向叶轮。轴密封环可以以紧密配合的方式引入在泵壳体中和/或优选地被实施为径向轴密封环。同样可以设置有由丁腈橡胶制成的v形环密封件。

25.根据上述泵和/或固定地设置在泵上的切割环和上述组件的一个优选的改进方案,切割环具有与切割头切割边缘共同作用的多个切割齿以粉碎所获取的固体。这样的泵能够实现在叶轮的入口中更好的流动,由此获得更高的泵特征曲线,因为相对于从现有技术已知的设计方案减少了对叶片或由这些叶片所形成的叶片通道之间的流动的干扰。通过上述不同长度的切割头切割边缘,直径较大的固体可以更好被截留,直至这些固体被处于外部的切割环充分粉碎,从而使切割结果更好并且堵塞风险更小。

附图说明

26.下文将参照附图借助于优选实施例来详细解说本发明。

27.在附图中:

28.图1以部分截面视图示出根据本发明优选的实施例的泵,

29.图2以两个立体视图示出根据本发明优选的实施例的泵的切割头,

30.图3以两个立体视图(上方)以及一个部分截面视图(下方)示出根据本发明优选的实施例的泵的切割环,以及

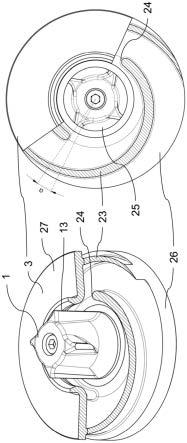

31.图4以立体视图(左侧)和俯视图(右侧)示出根据本发明优选的实施例的泵的叶轮和切割头。

具体实施方式

32.图1以部分截面视图示出根据本发明优选的实施例的泵。泵(被实施为污水潜水泵)具有连接在叶轮3上游的切割装置,该切割装置包括在图2至图4中示出的切割头1和切割环2。泵的切割头1、切割环2和叶轮3不必一定如下文所描述地那样设计。这意味着,泵例如可以具有下文所描述的切割头1,但切割环2和叶轮3可以不同于下文所描述地设计。类似的内容适用于切割环2和叶轮3。就此而言,在例如切割环2如下文所描述地设计时,切割头1不必如下文所描述地设计,这然而完全是可行的。

33.图1的部分截面视图示出泵的泵壳体4的一部分,在泵正常运行期间,在该部分的上方设有用于泵的马达的未示出的壳体。马达藉由未示出的马达轴驱动叶轮3,借助该叶轮可以从设计在泵壳体4下方的吸入侧5来抽吸载有固体的液体。就此而言,下文所使用的术语“轴向”和“径向”相应地涉及马达轴的轴向延伸部。

34.切割头1以位置固定的方式,尤其力配合和/或形状配合地借助于切割头螺栓6与叶轮3相连接,并且在泵运行期间相应地随叶轮3一起旋转。圆柱状的、包围切割头1的切割环2相对于此以位置固定的方式借助于多个切割环螺栓7与泵壳体4相连接。在切割环2与叶轮3之间设置有径向密封件。切割头1伸入到吸入侧5中,使得所抽吸的液体从吸入侧5首先流过设置在切割头1与切割环2之间的间隙,以便随后通过叶轮3输送。通过切割头1相对于切割环2的旋转运动,包含在液体中的固体在到达叶轮3之前被粉碎。

35.图2以两个立体视图示出了根据本发明优选的实施例的泵的切割头1。左侧以从吸入侧5看的立体俯视图示出了切割头1,而右侧以从指配给叶轮3的一侧看的立体俯视图示出了切割头1。切割头1具有圆柱状、旋转对称的、由金属制成的切割头基体8,接纳用于在叶轮3处进行紧固的切割头螺栓6的孔9在轴向上延伸穿过该切割头基体。

36.在切割头基体8的外周面10上设置有以规律的间距布置的四个切割节段11,这些切割节段是与切割头基体8一件式地设计的。切割节段11分别在径向上远离切割头基体8延伸。此外,所有切割节段11从切割头1的、与叶轮3相对的吸入侧5的液体进入侧12轴向地朝向叶轮3的方向延伸并且由此形成轴向延伸的切割头切割边缘13。

37.在左图中以180

°

左右相反布置的切割节段11或其切割头切割边缘13在轴向上等长地延伸,即从切割头1的面向吸入侧5的液体进入侧12大体上延伸至面向叶轮3的、相对的侧面14,而以90

°

的间距布置在其间的两个切割节段11或其切割头切割边缘13在轴向上从液体进入侧12并不延伸直至侧面14。换言之,两个切割头切割边缘13相对于另外两个切割

头切割边缘13具有分别不同长度的轴向延伸部,因为切割头切割边缘13的第一部分从液体进入侧12大体上或者在切割头1的整个轴向延伸部上延伸,而切割头切割边缘13的第二部分从液体进入侧12仅在切割头1的整个轴向延伸部的一部分上延伸。

38.还换言之,切割节段11的第二部分相对于第一部分缩短了约一半,其中相反布置的切割节段11相应地被实施成相同的。轴向延伸部上切割节段11的被缩短的部分被实施成没有切割头切割边缘13。缩短的切割节段11具有恒定的径向直径,直至约切割头1的轴向延伸部的一半,并且然后在其直径方面水滴状地朝向面向叶轮3的侧面14逐渐变窄。切割头1在其轴向面向叶轮3的侧面14处具有环绕的圆柱状的接合部15,该接合部与切割头基体8一体式地实施并且在其径向外直径方面与切割头切割边缘13齐平地终止。接合部15在其直径方面从侧面14朝向液体进入侧12的方向以均匀地过渡到切割头基体8中的方式逐渐变窄。

39.朝向切割头1的旋转方向上,切割节段11凹状地径向远离切割头基体8延伸至相应的切割头切割边缘13。相对于此,背离切割头1的旋转方向上,延伸切割节段11线性地径向远离切割头基体8延伸至切割头切割边缘13。类似的内容适用于缩短的切割节段11的水滴状的变窄部。

40.为了进一步的流动优化,切割节段11和切割头切割边缘13在切割头1的与叶轮3相对的液体进入侧12处是倾斜的,如可以从图2中看出的。为了粉碎所获取的固体,上述切割头1可以以其切割头切割边缘13与固定地设置在泵上的具有多个切割齿16的切割环2如下所述地共同作用。

41.图3以两个立体视图(上方)以及一个部分截面视图(下方)示出根据本发明优选的实施例的泵的切割环2。切割环2具有形成开口17的环状的切割环基体18。在图1中示出的已安装状态下,切割头1被引导穿过开口17。如之前所描述的,切割环2借助于围绕开口17分布的三个切割环螺栓7沿叶轮3的轴向延长部与泵的泵壳体4以位置固定地的方式固定。

42.以规律的间距在旋转对称的切割环基体18处围绕开口17设置有多个切割齿16,这些切割齿具有相应的在朝向叶轮3的方向上轴向取向的内侧的切割边缘19和在朝向泵的吸入侧5的方向上远离叶轮3轴向取向的外侧的切割边缘19,其中切割边缘19在切割头1旋转时与切割头的切割头切割边缘13共同作用。

43.相应的三个切割齿16分别远离切割环基体18朝向叶轮3的方向轴向向内延伸到泵壳体4中,并且相应的三个切割齿16朝向吸入侧5的方向向外从泵壳体4中延伸出,如在图1中示出的。同样,可以设置四个、八个、十二个或更多的切割齿16,这些切割齿的取向是交替地向外和向内的。在轴向延伸方向上,在外侧的切割齿16的尖端与内侧的切割齿16的尖端之间围绕开口17地相应设计有内侧的切割边缘19和外侧的切割边缘19。

44.向外延伸的切割齿16在图3下方的截面视图中呈现在盘状的切割环基体18的下方,而向内延伸的切割齿16在截面视图中呈现在切割环基体18的上方。图3右上方的立体图与这种呈现相对应并且示出了从吸入侧5看的切割环2的视图,而左上方的立体图示出了从泵壳体4看的切割环2的视图。

45.至少在向外延伸的切割齿16中,径向向外延伸的材料凹部20沿叶轮3的旋转方向在切割边缘19之后相应地被引入。这样的材料凹部20同样在向内延伸的切割齿16中被引入。这意味着,在俯视图中绕开口17波状或围绕该开口正弦状地延伸的切割齿16的外直径是相等的,而内直径在材料凹部20的区域中相对于在没有材料凹部的切割齿16的区域中是

增大的。

46.替代性地或附加地,在处于至少两个向外延伸的切割齿16之间的凹处21中,径向向外延伸的袋状的轴向的凹陷22被引入到切割环基体18中。在此,在处于向外和向内延伸的切割齿16之间的凹处21中均引入有袋状的轴向的凹陷22。凹陷22以从凹处底部径向向外凹陷的方式延伸,从而使得切割环基体18在凹处21中径向向外变平。材料凹部20和凹处21被设置在所有切割齿16上或者被设置在这些切割齿之间,并且能够通过铣削或通过金属的切割环2的对应的注塑成型来制成。

47.如尤其可以从图3下方的图中看出的,两个向外延伸的切割齿16之间的凹处21的外侧的切割边缘19与两个向内延伸的切割齿16之间的凹处21的内侧的切割边缘19在轴向方向上重叠。这样在切割环2的由切割边缘19形成的切割面上不存在径向环绕的、不被切割边缘19中断的接合部。沿叶轮3的旋转方向,切割边缘19的切割角度从切割环基体18向外朝向切割齿16的尖端逐渐平缓。

48.外侧的切割齿16或外侧的切割边缘19的切割角度(朝向切割头切割边缘13)为55

°

,其中相对于此,内切割齿16的切割角度为52.5

°

。沿叶轮3的旋转方向,切割角度更平缓并且在外部为20

°

以及在内部为10

°

。每个切割齿16均从切割环基体18向外伸出至少17mm,其中内侧的切割齿16比外侧的切割齿16远离切割环基体18轴向延伸地更远。切割齿16还是径向

‘

倾斜’的,即相对于盘状切割环基体18在外部以37

°

以及在内部以33

°

朝向开口17逐渐平缓。此外可设想其他的切割角度和尺寸。

49.图4以左侧的半开的立体视图和右侧的半开的俯视图示出根据本发明优选的实施例的泵的闭合双通道的叶轮3和切割头1。此外,切割头1与未在图4中示出的叶轮3位置固定地沿该叶轮的轴向延长部相连接,以与同样未在图4中示出的切割环2共同作用。切割头1如之前所描述的那样设计有带有多个切割节段11的切割头基体8,这些切割节段分别具有尤其轴向延伸的切割头切割边缘13以粉碎固体,其中切割头切割边缘13径向远离切割头基体8延伸。

50.根据通常的方式,盘状的叶轮3具有两个螺旋状延伸的叶片23,这些叶片分别从在中央的叶轮开口25处面向切割头1的入口边缘24延伸直至叶轮的径向外边缘,如可以在图4中尤其右侧看出的。叶片23在轴向上一方面被马达侧的径向延伸的承载盘26(该承载盘具有未示出的用于接纳泵的马达轴的毂)包封,并且另一方面在吸入侧被径向延伸的盖盘27包封,从而使得轴向延伸的叶片23被设置在彼此平行布置的承载盘26与盖盘27之间。在径向外边缘处,叶轮3在承载盘26、盖盘27以及两个相邻的叶片23之间以在侧向视图中矩形的形式径向敞开。

51.如尤其可以从图4左侧看出的,切割头切割边缘13与入口边缘24间隔开地布置。此外,入口边缘24被设置成与叶轮开口25的内边缘径向向外间隔开。此外,切割头切割边缘13在叶轮3的旋转方向上布置在入口边缘24的径向前面,如在图4右侧通过角度α所示出的。换言之,叶轮3的入口边缘24和切割头切割边缘13不在一条径向线上。角度α为例如≤2.5

°

、5

°

或10

°

。切割头切割边缘13和入口边缘24彼此平行延伸。

52.在此,如之前所实施的那样设置有两个叶片23,而穿过叶轮开口25引导的切割头1具有四个切割头切割边缘13。然而,这四个切割头切割边缘13中只有没有被缩短的切割节段11的切割头切割边缘13与叶片23共同作用。在轴向方向上,缩短的切割节段11在吸入侧

设置在叶片23的前面,因此缩短的切割节段11的切割头切割边缘13不会与叶片23传动。如果在例如设置有八个切割节段11的替代性的设计方案中,叶轮3便利地具有四个叶片23。针对叶轮3的径向密封,在叶轮3的吸入侧5与泵壳体4之间设置有未示出的圆柱状的密封间隙。设计有另外的密封件,其中切割环2至少部分地围绕叶轮3以形成锥形的密封间隙。

53.所描述的实施例只是示例,这些示例能够在权利要求书的范围内以多种方式进行修改和/或补充。用于说明某个实施例的每个特征能够独立地或者与其他特征组合地在任意一个其他的实施例中使用。用于说明某个类别的实施例的每个特征也能够以相应的方式被应用在另一个类别的实施例中。

54.附图标记列表切割头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1切割环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2叶轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3泵壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4吸入侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5切割头螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6切割环螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7切割头基体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9外周面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10切割节段

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11液体进入侧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12切割头切割边缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13侧面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14接合部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15切割齿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17切割环基体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18切割边缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19材料凹部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20凹处

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21凹陷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22叶片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23入口边缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24叶轮开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25承载盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26盖盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1