一种小型除尘器专用高速离心风机的制作方法

1.本发明涉及离心风机技术领域,尤其涉及一种小型除尘器专用高速离心风机。

背景技术:

2.在工业生产中,越来越多的场景会使用到除尘器,如工作岗位除尘、激光设备吸尘等,而在除尘器中,发挥主要作用的是其内部的离心风机。

3.离心风机在工作时是通过叶轮转动带动气流,气流带动灰尘进入除尘器。风机效率是离心风机的一项重要性能参数,其计算公式为容积流量*全压/轴功率(也即叶轮功率)。容积流量(在同等大小的吸气口下表现为流速)大时更多的空气被吸入,能把更多的灰尘吸入;全压高时吸力更大,能把更大颗的灰尘吸入;风机效率越高也即能耗级别越低,越省电。而在离心风机中,容积流量与全压是呈反比关系的,随着叶轮功率的不断提高,容积流量不断增大但全压不断减小,上述的反比关系使得离心风机的风机效率曲线是呈先上升后下降的曲线,存在一个风机效率最高值。

4.随着除尘器使用场景的不断增加,对除尘器的性能需求越来越高。特别地,现代工业不断追求设备的小型化和轻量化,目前在工业生产中对除尘器的需求也是如此。例如设置在每个工作人员的工位旁或激光设备上的除尘器,其规格不能设计得太大,否则会占用较多的空间,同样地,除尘器内的离心风机也需要对应地做小,但是,当离心风机的规格做到小于一定范围时,如叶轮直径小于300mm时,把传统的离心风机等比例缩小至所需尺寸后,离心风机的各性能参数均会大幅度下降,传统的离心风机结构无法适用。为此,现有技术有针对小型除尘器设计专用的离心风机,通过改变离心风机的结构参数(如改变蜗壳、叶轮的结构特点、尺寸参数或增加辅助部件等),便能改变离心风机的性能参数。

5.而市面上的叶轮直径小于300mm的离心风机的风机效率最高只能做到73%,该水平的风机效率意味着仍有较多的电能被白白浪费掉,无法契合当前节能减排的趋势,也增加了除尘器使用者的使用成本。

技术实现要素:

6.本发明的目的在于提供一种小型除尘器专用高速离心风机,旨在解决现有技术中的叶轮直径小于300mm的离心风机的风机效率低的问题。

7.为了达到上述的目的,本发明提供了一种小型除尘器专用高速离心风机,包括蜗壳和设置在蜗壳内的叶轮,蜗壳包括围板和连接在围板的前后两侧的前板和后板,前板设置有进风口,围板的两端、部分前板和部分后板共同围成出风口,叶轮包括环周设置的多片叶片和连接在多片叶片的前后两侧的前盘和后盘,前盘的中部设置有吸风口,叶片上远离叶轮的圆心o的一端为外端,叶片上靠近叶轮的圆心o的一端为内端,多片叶片的最外端围成的外周圆直径小于300mm, 围板包括依次连接的第一扩压段、第一圆弧段、第二圆弧段、第三圆弧段、第四圆弧段、蜗舌段和第二扩压段;在无量纲计数下,以叶轮的圆心o为坐标原点建立直角坐标系,第一扩压段位于第二象限且平行于x轴时,第一圆弧段与第一扩压段相

切,第一圆弧段的圆心o1坐标为(-6,2),半径r1为154,圆心角∠1为88-89度,第二圆弧段的圆心o2坐标为(7,7),半径r2为140,圆心角∠2为90-91度,第三圆弧段的圆心o3坐标为(6,-7),半径r3为127,圆心角∠3为90-91度,第四圆弧段的圆心o4坐标为(-6,-6),半径r4为114,圆心角∠4为32-34度,蜗舌段为圆弧状且其两端分别与第四圆弧段和第二扩压段相切;多片叶片包括环周且间隔地设置的长叶片和短叶片,长叶片和短叶片均为后弯式,且长叶片和短叶片的最外端均处在同一外周圆上,外周圆的直径φ1均为223;前板与后板之间的距离h1为φ1的0.3-0.31倍,叶片相对于后盘的高度的最高值h2为φ1的0.16-0.17倍;外周圆与蜗舌段的径向距离e为5-7,蜗舌段的半径r5为e的0.8-1.2倍。

8.进一步地,多片长叶片的最内端围成的内周圆直径φ2为80-85,多片短叶片的最内端围成的内周圆直径φ3为148-152。

9.进一步地,长叶片在后盘上的投影为圆弧状且其半径r6为φ1与φ2之差的0.5-0.6倍;长叶片的入风角∠6为110-120度,长叶片的出风角∠7为40-43度。

10.进一步地,短叶片在后盘上的投影为圆弧状且其半径r7为φ1与φ3之差的1-1.1倍;短叶片的入风角∠8比∠6大8-10度,短叶片的出风角∠9与∠7一致。

11.进一步地,长叶片的入风边相对于后盘倾斜且倾斜角度∠5为78-82度,长叶片的入风边与后盘的连接点相对于与前盘的连接点更靠近叶轮的圆心,长叶片的出风边相对于后盘垂直。

12.进一步地,短叶片的入风边相对于后盘垂直,短叶片的出风边相对于后盘垂直。

13.进一步地,长叶片和短叶片的数量均为12个。

14.进一步地,叶片上靠近叶轮的圆心的一侧为内侧,叶片上远离叶轮的圆心的一侧为外侧,叶片相对于后盘的高度从内往外逐渐降低,叶片相对于后盘的高度的最低值h3为φ1的0.1-0.11倍。

15.进一步地,以垂直于第一扩压段的平面为出风平面,第二扩压段与出风平面之间的夹角∠10为73-78度。

16.进一步地,进风口设置有往蜗壳内延伸的缩口部,缩口部的直径φ4从100逐渐缩小至86,缩口部往蜗壳内延伸的深度h4为22;缩口部部分伸入前盘的吸风口内。

17.本发明所提供的一种小型除尘器专用高速离心风机,其通过对蜗壳和叶轮的结构参数进行配套改进,使风机效率提高10-15个百分点,提高吸尘性能,且减少能耗。

附图说明

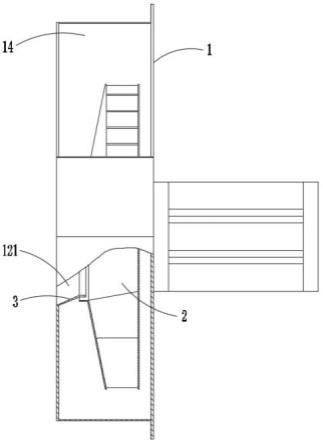

18.图1是本发明的小型除尘器专用高速离心风机的局部剖视图;图2是蜗壳与叶轮的结构示意图;图3是围板的形线示意图;图4是叶轮的结构示意图;图5是叶轮的侧视剖视图;图6是蜗壳的侧视剖视图;图7是对比例的性能曲线图;图8是测试例的性能曲线图。

19.附图标记说明:

1-蜗壳、11-围板、111-第一扩压段、112-第一圆弧段、113-第二圆弧段、114-第三圆弧段、115-第四圆弧段、116-蜗舌段、117-第二扩压段、12-前板、121-进风口、13-后板、14-出风口、141-出风平面;2-叶轮、21-长叶片、211-长叶片的入风边、212-长叶片的出风边、22-短叶片、221-短叶片的入风边、222-短叶片的出风边、23-前盘、231-吸风口、24-后盘;3-缩口部。

具体实施方式

20.以下结合具体实施例对本发明作详细说明。

21.在本发明中,除另有明确规定和限定,当出现术语如“设置在”、“相连”、“连接”时,这些术语应作广义去理解,例如,可以是固定连接、可拆卸连接或一体连接;可以是直接相连或通过一个或多个中间媒介相连。对于本领域技术人员而言,可以根据具体情况理解上述的术语在本发明中的具体含义。对于本发明中所出现的方向词,是为了能更好地对特征的特点及特征间的关系进行说明,应当理解的是,当本发明的摆放方向发生改变时,特征的特点及特征间的关系的方向也对应发生改变,因此方向词不构成对特征的特点及特征间的关系在空间内的绝对限定作用,仅起到相对限定作用。

22.本发明采用无量纲的方式对该小型除尘器专用高速离心风机的结构参数进行说明,也即基于该无量纲的基础结构,在实际生产时可进行等比例缩放,该等比例缩放也落入本发明的保护范围。但是,由于该小型除尘器专用高速离心风机适用于小型除尘器,因此放大的范围应该为叶轮2直径(也即多片叶片的最外端围成的外周圆直径)小于300mm。

23.本实施例提供了一种小型除尘器专用高速离心风机,如图1至图6所示,其包括蜗壳1和设置在蜗壳1内的叶轮2,蜗壳1包括围板11和连接在围板11的前后两侧的前板12和后板13,前板12设置有进风口121,围板11的两端、部分前板12和部分后板13共同围成出风口14,叶轮2包括环周设置的多片叶片和连接在多片叶片的前后两侧的前盘23和后盘24,前盘23的中部设置有吸风口231。工作时,叶轮2旋转,空气在叶轮2的做功下依次经过进风口121、吸风口231、蜗壳1的内腔后从出风口14送出。

24.为了优化该小型除尘器专用高速离心风机的性能,本实施例同时对围板11的结构、蜗壳1的内腔厚度(也即前板12与后板13之间的距离)、叶轮2的厚度(也即叶片相对于后盘24的高度)、叶轮2的形式和形状以及外圆周与蜗舌段116间的径向距离进行了改进,上述结构参数共同作用,以相互配合的方式提高该小型除尘器专用高速离心风机的性能参数。

25.在本实施例中,如图3所示,围板11包括依次连接的第一扩压段111、第一圆弧段112、第二圆弧段113、第三圆弧段114、第四圆弧段115、蜗舌段116和第二扩压段117,以叶轮2的圆心o为坐标原点建立直角坐标系,第一扩压段111位于第二象限且平行于x轴时,第一圆弧段112与第一扩压段111相切,第一圆弧段112的圆心o1坐标为(-6,2),半径r1为154,圆心角∠1为88-89度,第二圆弧段113的圆心o2坐标为(7,7),半径r2为140,圆心角∠2为90-91度,第三圆弧段114的圆心o3坐标为(6,-7),半径r3为127,圆心角∠3为90-91度,第四圆弧段115的圆心o4坐标为(-6,-6),半径r4为114,圆心角∠4为32-34度,蜗舌段116为圆弧状且其两端分别与第四圆弧段115和第二扩压段117相切。以垂直于第一扩压段111的平面为出风平面141,第二扩压段117与出风平面141之间的夹角∠10为73-78度,优选的∠10为75度。

26.如图4和图5所示,在本实施例中,叶片上远离叶轮的圆心o的一端为外端,叶片上靠近叶轮的圆心o的一端为内端,多片叶片包括环周且间隔地设置的长叶片21和短叶片22,长叶片21和短叶片22均为后弯式,且长叶片21和短叶片22的最外端均处在同一外周圆上,外周圆的直径φ1均为223。

27.在本实施例中,如图5和图6所示,前板12与后板13之间的距离h1为φ1的0.3-0.31倍,优选的h1为67,叶片相对于后盘24的高度的最高值h2为φ1的0.16-0.17倍,优选的h2为36。叶片上靠近叶轮2圆心的一侧为内侧,叶片上远离叶轮2圆心的一侧为外侧,叶片相对于后盘24的高度从内往外逐渐降低,叶片相对于后盘的高度的最低值h3为φ1的0.1-0.11倍,优选的h3为23。

28.在本实施例中,如图2所示,外周圆与蜗舌段116的径向距离e为5-7,优选的e为6;蜗舌段116的半径r5为e的0.8-1.2倍,优选的r5为6。

29.在本实施例中,长叶片21和短叶片22的数量均为12个。

30.本发明所提供的小型除尘器专用高速离心风机,其采用不规则的坐标点作为四段圆弧段的圆心,并搭配特定的圆弧半径和圆心角,以确定出一种新的蜗壳1的形线,抑制全压损失;通过配套设计外周圆与蜗舌段116的径向距离及蜗舌段116的半径,可以抑制出风口14的涡流及蜗壳1内的气流扰动,并基本确定了叶轮2的外周圆直径;之后结合叶轮2的尺寸参数重新设计了蜗壳1的内腔厚度(也即前板12与后板13之间的距离)、叶轮2的厚度(也即叶片相对于后盘24的高度)和叶片的形式;上述因素相互作用,以提高容积流量、全压和风机效率。

31.在本实施例中,如图4和图5所示,多片长叶片21的最内端围成的内周圆直径φ2为80-85,优选的φ2为81;多片短叶片22的最内端围成的内周圆直径φ3为148-152,优选的φ3为149。长叶片21在后盘24上的投影为圆弧状且其半径r6为φ1与φ2之差的0.5-0.6倍,优选的r6为78;长叶片21的入风角∠6为110-120度,优选的∠6为114度,长叶片21的出风角∠7为40-43度,优选的∠7为41度。短叶片22在后盘24上的投影为圆弧状且其半径r7为φ1与φ3之差的1-1.1倍,优选的r7为78;短叶片22的入风角∠8比∠6大8-10度,优选的∠8为124度,短叶片22的出风角∠9与∠7一致,优选的∠9为41度。

32.在本实施例中,长叶片的入风边211相对于后盘24倾斜且倾斜角度∠5为78-82度,优选的∠5为80度,长叶片的入风边211与后盘24的连接点相对于与前盘23的连接点更靠近叶轮2的圆心,长叶片的出风边212相对于后盘24垂直。短叶片的入风边221相对于后盘24垂直,短叶片的出风边222相对于后盘24垂直。

33.在本实施例中,如图6所示,进风口121设置有往蜗壳1内延伸的缩口部3,缩口部3的直径φ4从100逐渐缩小至86,缩口部3往蜗壳1内延伸的深度h4为22;缩口部3部分伸入前盘23的吸风口231内。进风口121的形状和尺寸关系到整台风机的进风效果,使气流顺畅进入叶轮2。加大进风口121的容积流量会使容积流量上升但静压会下降(全压也同时下降),反之容积流量会下降但全压会上升,上述尺寸和形状的进风口121是达到较高的风机效率的优选结构。

34.为了对本实施例进行验证,采用传统的型号为wem-80的直流无刷离心风机作为对比例,叶轮直径为223mm。同时,基于本实施例所提供的优选结构参数,并以叶轮2直径(也即多片叶片的最外端围成的外周圆直径)为223mm制得一种小型除尘器专用高速离心风机,为

测试例。对对比例和测试例进行性能测试,把测试结果换算成在大气压力为101325pa,大气温度为20 ℃, 介质密度为1.2 kg/m3测试条件下的测试数据,对比例得出如表1所示的测试数据及图7所示的性能曲线,测试例得出如表2所示的测试数据及图8所示的性能曲线。

35.表1表2从测试数据及性能曲线可看出,就对比例而言,整体的性能趋势是在叶轮功率提高的情况下,容积流量提高,全压和静压均下降,风机效率为先上升后下降,风机效率的最高点为73%。就测试例而言,整体的性能趋势也是在叶轮功率提高的情况下,容积流量提高,全压和静压均下降;风机效率也为先上升后下降,但风机效率的最高点为88%。就性能曲线对比来看,在相同的叶轮功率(也即轴功率)之下,测试例的风机效率普遍比对比例的风机效率高10-15个百分点。此外,就性能曲线对比来看,在对比例中,静压接近0时的容积流量仅约为900pa,而在测试例中,静压接近0时的容积流量约为1050pa,因此,测试例的有效容积流量提高了10个百分点以上,测试例的流速更大。

36.综上可看出,本发明所提出的一种小型除尘器专用高速离心风机的风机效率更高,有效流量更大,能够提高吸尘性能,且减少能耗。

37.在不冲突的情况下,上述的实施例及实施例中的特征可以相互组合。

38.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1