一种针对不同使用场景的压电微泵优化方法

1.本发明属于气体微泵技术领域,涉及压电微泵的结构设计,具体涉及一种针对不同使用场景的压电微泵优化方法。

背景技术:

2.压电微泵是一种利用压电材料的逆压电效应,将电能转换为机械能的压电器件。根据其结构主要划分为有阀压电泵和无阀压电泵,无阀压电泵因其结构简单、受影响因素少而被人们广泛研究,相较于有阀压电泵具有更高的研究前景。

3.目前,压电微泵被广泛应用于化学、生物医学、燃料供应、液体冷却等多个不同的技术领域。而不同的细分应用场景对压电微泵的性能要求也各不相同,包括对体积、流量、分辨率、工作频段、压力、抗干扰、可靠性等方面的要求。例如,当应用于穿戴式血压手表中气囊的加压时,则要求其具有高加压能力和低噪音;当应用于电子设备冷却降温时,则需要高流量和小型化。显然,现有的压电微泵性能不可能完全满足不同应用场景的所有要求。

技术实现要素:

4.针对现有技术的不足,本发明提出了一种针对不同使用场景的压电微泵优化方法,通过改变压电微泵内部的气体流通路体积,满足不同使用场景的需求。

5.一种针对不同使用场景的压电微泵优化方法,具体包括以下步骤:

6.步骤1、确定压电微泵基本结构

7.所述压电微泵包括依次层叠的进流层、挠性层、振动基板层和壳体层,以及固定在振动基板层朝向挠性层侧面的堵塞层和固定在振动基板层朝向壳体层侧面的振动层。其中,振动基板层与挠性层之间、振动层与壳体层之间存在空腔。振动层的两面分别固定有正负电极。

8.设置在振动基板层上与堵塞层、振动层不重叠的位置的流通路,与开设在壳体层上的通孔连通,形成泵体的输出流道。设置在挠性层上的通孔与开设在进流层上的通孔连通,形成泵体的输入流道。所述堵塞层向挠性层移动后,能完全堵塞挠性层上的通孔。

9.步骤2、确定使用场景

10.确定压电微泵的使用场景,分析该场景对压电微泵的流量和工作频率的要求。

11.步骤3、优化压电微泵

12.根据具体使用场景对压电微泵性能的要求,调整振动基板层(104)中流通路的面积,对压电微泵的结构进行优化;所述振动基板层(104)包括边缘固定部、弹性连接件(105)和中心振动部;其中,边缘固定部用于与挠性层(102)、壳体层(109)固定,中心振动部用于与振动层(107)、堵塞层(106)固定;多个均匀排列且互不重叠的弹性连接件(105)用于连接边缘固定部与中心振动部,并形成流通路;当步骤2中的使用场景要求压电微泵的流量大于阈值时,设置振动基板层(104)中流通路与弹性连接件(105)的面积比为1:1~3:2;当步骤2中的使用场景要求压电微泵工作频率大于20khz时,设置振动基板层(104)中流通路与弹性

连接件(105)的面积比为2:1~4:1。

13.作为优选,所述边缘固定部的厚度大于中心振动部与弹性连接件的厚度。

14.作为优选,s3.2中所述的振动基板层的弹性连接件包括一端相连的第一连接部和第二连接部,第一连接部和第二连接部的另一端分别与中心振动部、边缘固定部连接。第一连接部和第二连接部形成的夹角为110

°

~140

°

。

15.作为优选,s3.3中所述的振动基板层的弹性连接件包括第一连接部、第二连接部和弹性段。其中,弹性段呈圆弧形。第一连接部的一端与中心振动部连接,另一端与弹性段的一端连接。第二连接部的一端与与弹性段的另一端连接,另一端与边缘固定部连接。

16.作为优选,s3.3中所述的振动基板层的弹性连接件包括第一连接部、第二连接部、第三连接部和弹性段。其中,弹性段呈圆弧形。第一连接部、第二连接部的一端分别与弹性段的两端连接,另一端均与边缘固定部连接。第三连接部的一端与中心振动部连接,另一端与弹性段的中点连接。

17.当振动层受到激励信号时带动振动基板层进行往复振动,振动基板层的中心振动部的远离挠性层时,堵塞层与挠性层分离,振动基板层的变形使得振动基板层与挠性层之间的变压腔室的容积增大,且与进气孔连通,外界流体被吸入输入流道。同时,输出流道的容积减小,将内部流体从出气口喷出。当振动基板层的中心振动部靠近挠性层时,堵塞层与挠性层接触,振动基板层的变形使得变压腔室的容积减小,且与输出流道连通,与输入流道隔断,变压腔室内的流体输送到输出流道中。

18.本发明具有以下有益效果:

19.本方法通过分析不同应用场景对压电微泵的流量和工作频率要求,选择不同的振动基板层结构。通过调节振动基板层中流通路的面积,控制压电微泵的工作频率或流量输出。通过对不同形状的振动基板层的振幅和流量性能仿真证实了本发明提出的优化方法能够满足不同应用场景的性能要求。

附图说明

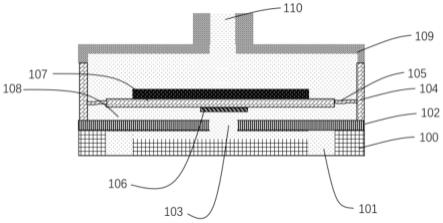

20.图1为实施例中压电微泵的结构示意图;

21.图2为实施例中第一振动基板层的示意图;

22.图3为实施例中第二振动基板层的示意图;

23.图4为实施例中第三振动基板层的示意图;

24.图5为实施例中第一振动基板层表面的应力分布图;

25.图6为实施例中第二振动基板层表面的应力分布图;

26.图7为实施例中第三振动基板层表面的应力分布图;

27.图8为实施例中第一振动基板层的振幅和流量性能仿真图;

28.图9为实施例中第一振动基板层在不同负载压力下流量输出实测图。

具体实施方式

29.以下结合附图对本发明作进一步的解释说明;

30.一种针对不同使用场景的压电微泵优化方法,具体包括以下步骤:

31.步骤1、确定压电微泵基本结构

32.如图1所示,所述压电微泵包括依次层叠的进流层100、挠性层102、振动基板层104和壳体层109,以及固定在振动基板层104朝向挠性层102侧面的堵塞层106和固定在振动基板层104朝向壳体层109侧面的振动层107。振动层107的两面分别固定有正负电极。

33.所述进流层100的边长为10mm~20mm,厚度为100um-500um,材料为铜、银、铝、铝合金中的一种或多种的组合。进流层100的表面开设有多个直径为0.5mm~2mm的进气孔101。通过cvd或pecvd的方式在进流层上沉积厚度小于10um的复合合金层,在其中心位置开设一个直径为10um~50um的通孔103,得到挠性层102。所述挠性层102的材料为镍、钛、硅中的一种或多种。通孔103与进气孔101连通,形成泵体的输入流道。

34.所述振动基板层104的边长为10mm~20mm,厚度为50um-500um,材料为玻璃、硅、碳化硅、氮化硅、陶瓷中的一种或多种。通过热蒸发或磁控溅射的方法在其一面沉积形状为圆形、正方形或椭圆形、高度为10um~50um、长度为1mm~5mm的薄膜,材料选择硅、碳化硅、氮化硅中的一种或多种,得到堵塞层106。在振动基板层104的另一面通过热蒸发或磁控溅射的方法沉积厚度为50um~300um的复合压电材料,得到振动层107。所述振动层107的材料为氮化铝、掺杂氮化铝、氧化锌、镍酸锂或锆钛酸铅。在振动基板层104上与堵塞层106、振动层107不重叠的位置刻蚀出流通路108。

35.通过金硅共熔键合、硅/玻璃静电键合、硅/硅直接键合或玻璃焊料烧结将振动基板层104沉积有堵塞层的一面与挠性层键合。堵塞层106与挠性层102之间存在空腔。

36.所述壳体层109的边长为10mm~20mm,中心位置开设出气孔110。壳体层109的内侧面边缘与振动基板层104的边缘固定,且与振动层107不接触,振动基板层104上的流通路108与开设在壳体层109上的出气孔110连通,形成泵体的输出流道。所述外壳体层109选择硬度系数较高的材料,例如玻璃、硅、碳化硅、氮化硅或陶瓷中的一种或多种,通过lift-off的方式图案化。

37.振动基板层104、振动层107和堵塞层106组成压电振子,向振动层107表面的正、负电极分别施加峰峰值为20vpp、一阶谐振频率、相位差为180

°

的矩形波信号,利用压电材料的逆压电效应使振动层做周期性的往复运动,从而改变变压腔室内的压强,与输入流道、输出流道形成压力差推动流体的定向流动。

38.当振动层107受到前半个激励信号时,其带动振动基板层104的中心振动部向上运动,堵塞层106与挠性层102分离,此时振动基板层104的变形使得变压腔室的容积增大,且通过挠性层102上的通孔103与进气孔101连通,外界流体被吸入输入流道和变压腔室。输出流道中的流体收迫从喷射口喷出,形成推进力。

39.当振动层107受到后半个激励信号时,其带动振动基板层104的中心振动部向下运动时,堵塞层106抵住通孔103,此时振动基板层104的变形使得变压腔室的容积减小,且与进气孔隔断,变压腔室内的流体输入到输出流道。因此,向振动层107施加周期性交变电压,即可使得流体在腔体内的单向传输,在出气孔110处可持续产生单行流通。

40.步骤2、确定使用场景

41.确定压电微泵的使用场景,分析该场景对压电微泵的流量和工作频率的要求。对于工作在人耳听不见的频率——超过20khz的压电微泵称为高频微泵,适用于低噪音的使用场景,例如穿戴式血压手表中气囊的加压;对于工作频率低于20khz的压电微泵,适用于高流量、对噪音要求不大的场景,例如微型电子设备中的冷却降温等。

42.步骤3、优化压电微泵

43.根据步骤2中不同使用场景对压电微泵性能的要求,调整振动基板层中流通路的面积,对压电微泵的结构进行优化。所述振动基板层104包括边缘固定部、弹性连接件105和中心振动部。其中,边缘固定部的厚度大于中心振动部与弹性连接件105的厚度。边缘固定部用于与挠性层102、壳体层109固定,中心振动部用于与振动层107、堵塞层106固定。多个均匀排列且互不重叠的弹性连接件105用于连接边缘固定部与中心振动部,并形成流通路108。

44.当应用于微型电子设备的冷却降温时,要求压电微泵具有更高的流量。设置振动基板层中流通路与弹性连接件的面积比大于1:1且小于3:2,选择如图2所示的第一振动基板层。第一振动基板层的弹性连接件包括一端相连的第一连接部和第二连接部,第一连接部和第二连接部的另一端分别与中心振动部、边缘固定部连接。第一连接部和第二连接部形成的夹角不为180

°

。

45.当应用于穿戴式血压手表的气囊加压时,要求压电微泵具有更高的工作频率。设置振动基板层中流通路与弹性连接件的面积比,大于2:1且小于4:1。选择如图3所示的第二振动基板层或如图4所示的第三振动基板层。

46.第二振动基板层的弹性连接件包括第一连接部、第二连接部和弹性段。其中,弹性段呈圆弧形。第一连接部的一端与中心振动部连接,另一端与弹性段的一端连接。第二连接部的一端与与弹性段的另一端连接,另一端与边缘固定部连接。

47.第三振动基板层的弹性连接件包括第一连接部、第二连接部、第三连接部和弹性段。其中,弹性段呈圆弧形。第一连接部、第二连接部的一端分别与弹性段的两端连接,另一端均与边缘固定部连接。第三连接部的一端与中心振动部连接,另一端与弹性段的中点连接。

48.图5~7分别为第一~第三振动基板层的应力分布图,振幅在中心振动部的中心处达到最大,并且从中心处向四周环形减小,振型符合高斯分布的特性,此外,弹性连接件的位置上也有较大的振幅。

49.第一~第三振动基板层的振幅和流量仿真如下表所示:

50.基板谐振频率中心点最大振幅输出流量第一振动基板层9112.6hz32um105ml/min第二振动基板层22320hz26um75ml/min第三振动基板层23479hz25.5um70ml/min

51.如图8所示,为第一振动基板层的振幅和流量仿真图,仿真结果表面,第一振动基板的中心点最大振幅为32um,输出流量达到105ml/min,相较于第三振动基板层的输出流量提高了150%。

52.如图9所示,为使用第二振动基板层的微泵在不同压力负载情况下的流量输出情况图,可得微泵可加压气体至40kpa以上,40kpa约等于300mmhg,远远超过了腕式电子血压计的最大量程,因此可将此类微泵用于穿戴式血压智能手表或手环中的气囊加压。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1