一种内部浸泡过氧化氢的高速电动泵试验方法与流程

1.本发明涉及一种内部浸泡过氧化氢的高速电动泵试验方法,属于易分解耐腐蚀极端环境下高速电动泵测试技术领域,具体涉及一种火箭发动机领域用内部浸泡过氧化氢介质(强腐蚀性,高温易分解爆炸)的高速电动泵试验测试方法。

背景技术:

2.随着全电驱时代的来临,我国航天火箭发动机近些年也逐渐开展全电驱动的高效轻质电动泵研制工作,主要用于发动机燃料输送系统,为发动机泵送燃料介质。与传统挤压式火箭发动机系统相比,泵压式系统轻质化和高功率化,且使得发动机系统结构更加简化,变工况调节更易于实现,不存在高温环境下的热力部件,使得电动泵压式火箭发动机的结构尺寸、体积重量和可靠性等都具有优势。

3.过氧化氢是一种无色透明液态无机过氧化物,高浓度过氧化氢由于具有低毒、环保、产量高等优点在燃料推进剂中受到越来越广泛的关注。然而高浓度过氧化氢最大的缺点是本身很不稳定,在受光照射、接触金属杂质或在碱性条件下会发生剧烈分解而生成水和氧并放出热量,当放出的热量足够高时反应不可控可能导致爆炸。

4.火箭发动机用高速电动泵作为动力来源,电机与泵采取一体化结构方案,电机与泵同轴,电机驱动泵体叶轮高速旋转从而实现带动介质流动,将电能转化为高压高速流体动能,实现火箭发动机燃料输送。整个设计结构不存在高速旋转动密封组件,有效避免摩擦副带来的局部高温引起介质分级的风险,提高同类型电动泵效率5个百分点,属于国内研制过氧化氢电动泵的首次研制产品。

5.截止目前为主,无论航空、航天还是工业技术领域用电动泵产品工作环境大多数为介质较稳定,且转速较低(20000rpm以下),仅作为辅助循环系统,几乎不用于发动机主系统中。不同于上述电动泵产品,过氧化氢电动泵不仅转子完全浸泡在高浓度的过氧化氢介质中,且电动泵转子还需要高速旋转,转速高达40000rpm,此外还需在此工作环境下对电动泵性能进行试验。目前,国内外对电动泵产品的研究也琳琅满目,然而对于完全浸泡在过氧化氢介质中且高速旋转的电动泵鲜有耳闻,在该极端环境下的电动泵产品试验测试方法更是未见报道。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种内部浸泡过氧化氢的高速电动泵试验方法,该内部浸泡过氧化氢的高速电动泵试验方法针对现有测试技术的不足和空缺,在极端环境下可实现对易分解爆炸的过氧化氢电动泵产品性能的测试,提高产品可靠性保障。

7.本发明通过以下技术方案得以实现。

8.本发明提供的一种内部浸泡过氧化氢的高速电动泵试验方法,包括以下步骤:

9.①

对装配过程中的电动泵进行相间电阻、绝缘电阻、绝缘介电强度测试,若测试通过进入步骤

②

,反之电动泵产品不合格;

10.②

对装配完成的电动泵检查外观,复核外形尺寸,若满足要求进入步骤

③

,反之电动泵产品不合格;

11.③

对电动泵进行转速测试试验,若测试结果满足于设计范围要求进入步骤

④

,反之电动泵产品不合格;

12.④

对电动泵进行性能测试试验。

13.所述步骤

①

分为以下步骤:

14.(1.1)相间电阻的测试:用微电阻测量仪测量,插针1和插针2分别夹住绕组任意两相,获取相间电阻,若测试结果满足设计范围要求进入步骤(1.2),反之电动泵产品不合格;

15.(1.2)绝缘电阻的测试:使用欧表对电机绝缘性能进行测试,电机定子绕组与机壳之间绝缘电阻大于1000mω,满足设计要求进入步骤(1.3),反之则电动泵产品不合格;

16.(1.3)绝缘介电强度的测试:用耐压测试仪检查,在电动泵的绕组之间施加频率50hz、均方根电压值1540v交流电压,然后再按照步骤(1.2)检测绝缘电阻,若整个试验过程中无飞弧、火花或击穿现象,漏电流不大于5ma,且测试的电机定子绕组与机壳之间绝缘电阻大于1000mω,则满足设计要求进入步骤

②

,反之则电动泵产品不合格。

17.所述步骤(1.1)中,当检测时环境温度不为20℃时,通过公式进行换算:

18.r

t

=r

20

×

[1+0.0038

×

(t-20)]

[0019]

其中,r

t

为环境温度为t时的电阻,r

20

为环境温度为20℃时的电阻,t为环境温度。

[0020]

所述步骤(1.2)中,用1000v的兆欧表测试,在检测绕组与机壳之间的绝缘电阻时,将电连接器所有输出端汇合在一起测试。

[0021]

所述步骤(1.3)中,电压从0v到1540v时,按不小于500v/s的速率均匀升高,在1540v维持1min,然后逐减至0v。

[0022]

所述步骤

②

分为以下步骤:

[0023]

(2.1)检查电动泵外观,满足设计要求进入步骤(2.2),反之电动泵产品不合格;

[0024]

(2.2)复核外形尺寸,用保证尺寸精度要求的量具检测外形图安装尺寸,满足设计要求进入步骤

③

,反之电动泵产品不合格。

[0025]

所述步骤(2.1)中,外观须满足以下条件:

[0026]

a.电动泵表面无锈蚀、无毛刺、油污、碰伤、划伤、涂覆层剥落;

[0027]

b.紧固件连接牢固、无缺损;

[0028]

c.铭牌标志字迹清楚无误;

[0029]

d.插座内插针无弯曲;

[0030]

e.同键位插座的型号、安装位置与标记的对应关系应符合外形图要求。

[0031]

所述步骤

③

分为以下步骤:

[0032]

(3.1)将电动泵的泵头部分拆卸下来,在电动泵用电机轴伸处贴上反光纸,通过调节控制器使得电机工作在额定工况下,使用红外线测速仪器对准电机轴伸处的反光纸测量电动泵用电机实际转速;

[0033]

(3.2)测量得到的电机转速与电动泵设计要求的转速允差为

±

2%,则进入步骤

④

,反之则电动泵产品不合格。

[0034]

所述步骤

④

分为以下步骤:

[0035]

(4.1)将电动泵安装在测试台架上,对整个管路系统进行密封保压试验,测试通过

则进入步骤(4.2),反之电动泵产品不合格;

[0036]

(4.2)将安装在测试台上的电动泵接入液路试验系统中,对整个系统进行过氧化氢介质加注,通过电动泵恒定电机转速,控制泵后阀门开度实现带载流量控制,使用泵前后压力传感器与流量传感器对参数进行检测,若检测的泵后压力、流量均在设计范围内,则性能测试通过,反之电动泵产品不合格。

[0037]

所述步骤(4.1)中,整个保压过程中,压力表与泵前压力传感器的数据保持一致,维持大小为0.8mpa,保压时间10min,压降不超过0.01mpa,则满足电动泵系统管路密封保压试验要求。

[0038]

本发明的有益效果在于:

[0039]

1.通过对电动泵相间电阻、绝缘电阻进行测量,提前保证产品的绝缘可靠性,有效杜绝绝缘不过关产品;

[0040]

2.通过简单液流试验系统不仅可以实现对电动泵系统管路试验前进行保压验证,有效的避免机械接口密封性不过关,还可以实现全方位覆盖测量过氧化氢介质的电动泵性能测试试验,解决过氧化氢易分解爆炸的难题,保证过氧化氢介质试验的安全性;

[0041]

3.过氧化氢电动泵液流试验台具有高安全性、高稳定性及高灵敏度特性,设备测试精度高、操作、维护方便,通过控制设备向测试电动泵输出稳定的功率,不同工况下电动泵性能数据测试,测试数据准确。

附图说明

[0042]

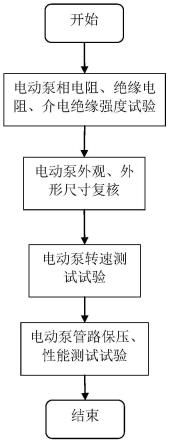

图1是本发明的流程图;

[0043]

图2是本发明过氧化氢电动泵液流试验系统的连接结构示意图。

具体实施方式

[0044]

下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

[0045]

实施例1

[0046]

如图1所示,一种内部浸泡过氧化氢的高速电动泵试验方法,包括以下步骤:

[0047]

①

对装配过程中的电动泵进行相间电阻、绝缘电阻、绝缘介电强度测试,若测试通过进入步骤

②

,反之电动泵产品不合格;

[0048]

②

对装配完成的电动泵检查外观,复核外形尺寸,若满足要求进入步骤

③

,反之电动泵产品不合格;

[0049]

③

对电动泵进行转速测试试验,若测试结果满足于设计范围要求进入步骤

④

,反之电动泵产品不合格;

[0050]

④

对电动泵进行性能测试试验。

[0051]

所述步骤

①

分为以下步骤:

[0052]

(1.1)相间电阻的测试:用微电阻测量仪测量,插针1和插针2分别夹住绕组任意两相,获取相间电阻,若测试结果满足设计范围要求进入步骤(1.2),反之电动泵产品不合格;

[0053]

(1.2)绝缘电阻的测试:使用欧表对电机绝缘性能进行测试,电机定子绕组与机壳之间绝缘电阻大于1000mω,满足设计要求进入步骤(1.3),反之则电动泵产品不合格;

[0054]

(1.3)绝缘介电强度的测试:用耐压测试仪检查,在电动泵的绕组之间施加频率

50hz、均方根电压值1540v交流电压,然后再按照步骤(1.2)检测绝缘电阻,若整个试验过程中无飞弧、火花或击穿现象,漏电流不大于5ma,且测试的电机定子绕组与机壳之间绝缘电阻大于1000mω,则满足设计要求进入步骤

②

,反之则电动泵产品不合格。

[0055]

所述步骤(1.1)中,当检测时环境温度不为20℃时,通过公式进行换算:

[0056]rt

=r

20

×

[1+0.0038

×

(t-20)]

[0057]

其中,r

t

为环境温度为t时的电阻,r

20

为环境温度为20℃时的电阻,t为环境温度。

[0058]

所述步骤(1.2)中,用1000v的兆欧表测试,在检测绕组与机壳之间的绝缘电阻时,将电连接器所有输出端汇合在一起测试。

[0059]

所述步骤(1.3)中,电压从0v到1540v时,按不小于500v/s的速率均匀升高,在1540v维持1min,然后逐减至0v。

[0060]

所述步骤

②

分为以下步骤:

[0061]

(2.1)检查电动泵外观,满足设计要求进入步骤(2.2),反之电动泵产品不合格;

[0062]

(2.2)复核外形尺寸,用保证尺寸精度要求的量具检测外形图安装尺寸,满足设计要求进入步骤

③

,反之电动泵产品不合格。

[0063]

所述步骤(2.1)中,外观须满足以下条件:

[0064]

a.电动泵表面无锈蚀、无毛刺、油污、碰伤、划伤、涂覆层剥落;

[0065]

b.紧固件连接牢固、无缺损;

[0066]

c.铭牌标志字迹清楚无误;

[0067]

d.插座内插针无弯曲;

[0068]

e.同键位插座的型号、安装位置与标记的对应关系应符合外形图要求。

[0069]

所述步骤

③

分为以下步骤:

[0070]

(3.1)将电动泵的泵头部分拆卸下来,在电动泵用电机轴伸处贴上反光纸,通过调节控制器使得电机工作在额定工况下,使用红外线测速仪器对准电机轴伸处的反光纸测量电动泵用电机实际转速;

[0071]

(3.2)测量得到的电机转速与电动泵设计要求的转速允差为

±

2%,则进入步骤

④

,反之则电动泵产品不合格。

[0072]

所述步骤

④

分为以下步骤:

[0073]

(4.1)将电动泵安装在测试台架上,对整个管路系统进行密封保压试验,测试通过则进入步骤(4.2),反之电动泵产品不合格;

[0074]

(4.2)将安装在测试台上的电动泵接入液路试验系统中,对整个系统进行过氧化氢介质加注,通过电动泵恒定电机转速,控制泵后阀门开度实现带载流量控制,使用泵前后压力传感器与流量传感器对参数进行检测,若检测的泵后压力、流量均在设计范围内,则性能测试通过,反之电动泵产品不合格。

[0075]

所述步骤(4.1)中,整个保压过程中,压力表与泵前压力传感器的数据保持一致,维持大小为0.8mpa,保压时间10min,压降不超过0.01mpa,则满足电动泵系统管路密封保压试验要求。

[0076]

实施例2

[0077]

基于实施例1的技术方案,并且:

[0078]

步骤一:首先对装配过程中的电动泵进行相间电阻、绝缘电阻、绝缘介电强度测

试,若测试通过则进入步骤二,反之若测试不通过,则电动泵产品属于不合格;

[0079]

步骤二:其次对装配完成的电动泵检查外观,复核外形尺寸,满足要求后进入步骤三,如果不满足要求,则电动泵产品属于不合格;

[0080]

步骤三:然后对电动泵进行转速测试试验,若测试结果满足于设计范围要求,则进入步骤四,反之电动泵产品属于不合格;

[0081]

步骤四:最后,进行电动泵性能测试试验:

[0082]

4.1.将电动泵安装在测试台架上,对整个管路系统需要进行密封保压试验,测试通过则进入步骤4.2,反之,电动泵产品属于不合格。

[0083]

4.2.将安装在测试台上的电动泵接入液路试验系统中,对整个系统进行过氧化氢介质加注。通过电动泵恒定电机转速,控制泵后阀门开度来实现带载流量控制,使用泵前后压力传感器与流量传感器对参数进行检测,若检测的泵后压力、流量均在设计范围内,则测试通过,反之电动泵产品属于不合格。

[0084]

上述步骤一的测试方法:

[0085]

1.1相间电阻的测试

[0086]

根据电气接口中对内部绕组的定义,用微电阻测量仪测量,插针1和插针2分别夹住绕组任意两相。测试时可带插头进行,需要考虑插头电阻的影响。

[0087]

当检测时环境温度不为20℃时,按公式(1)进行换算。

[0088]rt

=r

20

×

[1+0.0038

×

(t-20)]

··················

(1)

[0089]

式中:

[0090]

t—环境温度,℃;

[0091]rt

—环境温度为t时的电阻,ω;

[0092]r20

—环境温度为20℃时的电阻,ω。

[0093]

相间电阻测试结果满足设计范围要求,则进行1.2绝缘电阻的测试步骤,反之则电动泵产品不合格。

[0094]

1.2绝缘电阻的测试

[0095]

用1000v的兆欧表测试,在检测绕组与机壳之间的绝缘电阻时,将电连接器所有输出端汇合在一起测试。测试时可带插头进行。使用1000v兆欧表对电机绝缘性能进行测试,电机定子绕组与机壳之间绝缘电阻大于1000mω,满足设计要求,则可以开展1.3绝缘介电强度的测试步骤,反之则电动泵产品不合格。

[0096]

1.3绝缘介电强度的测试

[0097]

绝缘介电强度试验方法及步骤如下:

[0098]

用耐压测试仪检查,在电动泵的绕组之间施加频率50hz、均方根电压值1540v交流电压的绝缘介电强度试验。在电压从0v到1540v按不小于500v/s的速率均匀升高到1540v,在1540v维持1min,然后逐减至0v。

[0099]

试验后再次按照上述1.2绝缘电阻的测试方法检测绝缘电阻。

[0100]

试验结果应满足整个试验过程中无飞弧、火花或击穿现象,漏电流不大于5ma(漏电流大于5ma者被认为是击穿);且测试的电机定子绕组与机壳之间绝缘电阻大于1000mω,满足设计要求,则可以开展步骤二,反之则电动泵产品不合格。

[0101]

上述步骤二的测试方法:

[0102]

2.1目视检查电动泵外观。

[0103]

外观应满足以下要求:

[0104]

电动泵表面应无锈蚀、无毛刺、油污、碰伤、划伤、涂覆层剥落;

[0105]

紧固件连接应牢固、无缺损;

[0106]

铭牌标志字迹应清楚无误;

[0107]

插座内插针无弯曲;

[0108]

不同键位插座的型号、安装位置与标记的对应关系应符合外形图要求。

[0109]

外观检测结果满足设计要求,则可以开展2.2复核外形尺寸步骤,反之则电动泵产品不合格。

[0110]

2.2复核外形尺寸

[0111]

用保证尺寸精度要求的量具检测外形图安装尺寸要求。外形尺寸复核结果满足设计要求,则可以开展步骤三,反之则电动泵产品不合格。

[0112]

上述步骤三的测试方法:

[0113]

首先将电动泵的泵头部分拆卸下来,然后在电动泵用电机轴伸处贴上一些反光纸,通过调节控制器使得电机工作在额定工况下,使用红外线测速仪器对准电机轴伸处的反光纸测量电动泵用电机实际转速。遵循gjb150.1a中第3.3条有关规定,测量得到的电机转速与电动泵设计要求的转速允差为

±

2%,则可开展步骤四,反之则电动泵产品不合格。

[0114]

上述步骤四的测试方法:

[0115]

4.1电动泵管路保压测试

[0116]

如图2过氧化氢电动泵液流试验系统示意图所示,将电动泵安装在测试台架上,接入整个系统管路中,前端1号水箱通过压缩空气气瓶实现气源增压,压力增至0.8mpa,泵前阀门打开,泵后阀门关闭,使得压力传至电动泵尾端,泵前和泵后分别置于一个压力传感器,1号水箱也置于一块压力表进行测压,整个保压过程压力表与泵前压力传感器的数据保持一致,基本维持大小为0.8mpa,保压时间10min,压降不超过0.01mpa,则满足电动泵系统管路密封保压试验要求,反之,电动泵产品属于不合格,无法开展浸泡过氧化氢电动泵性能试验。

[0117]

4.2电动泵的性能测试

[0118]

如图2过氧化氢电动泵液流试验系统示意图所示,将安装在测试台上的电动泵接入液路试验系统中,首先将过氧化氢介质加注入1号水箱中,泵前后阀门关闭,使用压缩空气对1号水箱进行增压直至到达目标值。电动泵通过控制器实现转速调节,泵前后阀门控制与泵前压力传感器、泵后压力传感器数据采集与显示均通过plc控制单元实现。控制器通过对电动泵进行调速,只到到达目标转速,控制单元控制阀门开度实现带载流量控制,入口处流量计将实时反馈流量大小,同时泵后压力传感器也将反馈压力数据。

[0119]

检测当电动泵分别处于18000rpm、30000rpm、36000rpm三个转速下,调节电动泵流量由小到大变化共计29.1ml/s,38.8ml/s,48.5ml/s,58.2ml/s,67.9ml/s,77.6ml/s,87.3ml/s,92.2ml/s,97ml/s,101.9ml/s,106.7ml/s,111.6ml/s,116.4ml/s十三个点工况下,同时记录压力变化大小。当电动泵在不同转速下,流量如上述所示变化,得到电动泵扬程、轴功率与流量之间的关系,绘制电动泵性能曲线。若检测得到的电动泵性能数据均在设计范围内,则测试通过,反之电动泵产品属于不合格。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1