一种基于增材制造的大型叶片泵叶片制造方法

1.本发明属于增材制造领域,具体涉及一种基于增材制造的大型叶片泵叶片的制造方法。

背景技术:

2.随着增材制造技术的发展,由于具备简单(免除多道加工工序)、高效(相比传统加工工艺周期更短)、复杂结构可加工性强(可在单台设备上以高精度高效率加工制造出多种复杂形状的零件)等优点,金属增材制造技术正逐渐被广泛应用于各行各业。同时,叶片泵作为一种低扬程泵,具有结构简单、安装灵活、过流量大等特点,被主要应用在农业灌溉、跨流域调水以及工业循环用水等领域。由于叶片泵叶轮叶片是一种特殊的曲面零件,其制造方法也存在明显不足之处,特别是大型叶片泵主要适用于低扬程、大流量的场合,如灌溉、排涝、船坞排水、运河船闸的水位调节,或用作电厂大型循环水泵,其转轮直径可以到达近5米,传统的铸造加工工艺方法步骤繁琐,工艺周期过长等问题显得更加突出。与此同时,增材制造由于制造平台尺寸有限,无法直接对超过制造尺寸的零部件进行制造加工。

3.目前,国内未检索到利用金属增材制造技术制造大型叶片泵叶片的相关专利和文献。为此,本文提供了一种基于增材制造的大型叶片泵叶片制造方法。

技术实现要素:

4.针对上述现有传统铸造加工工艺对大型叶片泵叶片加工制造中存在的问题以及增材制造无法直接对超过制造尺寸的零部件进行制造加工的普遍现象,本发明旨在提供一种基于增材制造的大型叶片泵叶片的制造方法。

5.为实现上述目的,本发明提供的基于增材制造的大型叶片泵叶片的制造方法采用如下技术方案:

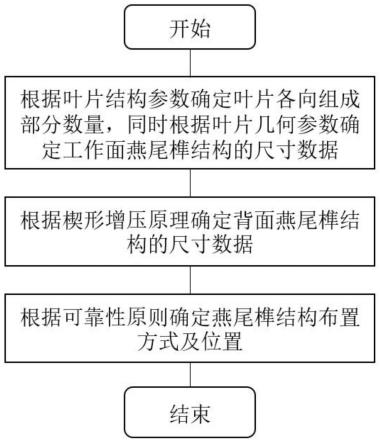

6.根据叶片结构参数确定叶片径向方向组成部分数量和圆周方向组成部分数量;根据组成部分数量和叶片几何参数确定燕尾齿的尺寸数据;根据所求数量尺寸数据对叶片组成部分进行增材制造进而实现连接。

7.一种基于增材制造的大型叶片泵叶片的制造方法,其具体步骤如下:

8.(1)将轮缘直径d,轮毂直径d,轮缘弦长l1和轮缘叶弦角β1带入公式当时,nr=1;当时,nr=2,可得叶片径向方向组成部分数量。再将扬程h、转速n和流量q代入n

t

=2.796-0.009418(n/q)

0.3

h计算得到叶片圆周方向组成部分数量,根据可靠性原则对计算结果进行向上取整,即获得所需的叶片圆周方向组成部分数量;当n

t

≥3时,中间部分不设置径向齿。

9.记工作面的径向燕尾齿齿根长度为l

r1

,径向齿齿顶长度为l

r1

,径向齿高为hr。当nr=1时,径向方向无需进行拆分;当nr=2时,则由公式l

r1

=0.2(l1cosβ1+l2cosβ2)/n

t

得到径向齿根长度,由公式l

r1

=0.3(l1cosβ1+l2cosβ2)/n

t

得到径向齿顶长度,由公式hr=0.2(d-d)/nr得到径向齿高。记工作面的圆周燕尾齿齿根长度为l

t1

,圆周齿顶长度为l

t1

,圆周齿高

为h

t

,由公式l

t1

=0.2(d-d)/nr计算得到圆周齿根长度,由公式l

t1

=0.3(d-d)/nr计算得到圆周齿顶长度,由公式h

t

=0.25(d-d)/nr计算得到圆周齿高。

10.(2)根据楔形增压机理,齿槽尺寸一般比齿尺寸小2%~15%,此处取2%,因此相应的齿槽尺寸按相应齿尺寸的98%计算即可。根据叶片不同表面工作条件差异性和楔形增压原理,叶片背面齿尺寸和齿槽尺寸应小于工作面相应尺寸。记该处叶片厚度为δ0,根据数量关系可由公式l

背面

=l

工作面-0.35δ0计算得到相应的片背面尺寸。

11.(3)根据可靠性原则,同一径向方向的两个圆周齿及其齿槽呈交错布置,同理,同一圆周方向的两个径向齿及其齿槽也呈交错布置;且同一组成部件相邻两边不得全为齿或全为齿槽。

12.本发明的优点在于:运用增材制造技术制造出所需的叶片泵叶片部件,解决了增材制造过程中因尺寸限制而无法对大型叶片泵叶片进行制造的问题。

附图说明

13.图1一种基于增材制造的大型叶片泵叶片的制造方法的流程图;

14.图2.1叶片示意图;

15.图2.2叶片拆分示意图;

16.图3大型叶片泵叶片拆分图;

17.图4为图3中组成部分a示意图。

18.图中,1、径向齿一;2、圆周齿一;3、圆周齿二;4、圆周齿三;5、圆周齿四;6、径向齿二;a1、径向齿一齿;a2、圆周齿一齿槽;d1、径向齿一齿槽;d2、圆周齿二齿。

具体实施方式

19.下面以具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

20.实施例:

21.某台全贯流潜水泵,其流量q为4392m3/h,扬程h为9.35m,转速n为98r/min,轮毂直径d为2400mm,轮缘直径d为4500mm,叶片数z为4,轮缘厚δ1为120mm,轮毂厚度δ2为270mm,轮缘弦长l1为2800mm,轮毂弦长l2为550mm,轮缘叶弦角β1为24.32

°

,轮毂叶弦角β2为43.19

°

。

22.(1)将轮缘直径d,轮毂直径d,轮缘弦长l1和轮缘叶弦角β1带入公式计算可得故nr取2,由此可得叶片径向方向组成部分数量nr为2。再将扬程h、转速n和流量q代入公式n

t

=2.796-0.009418(n/q)

0.3

h=2.782,得到叶片圆周方向组成部分数量,根据可靠性原则,得到叶片圆周方向组成部分数量n

t

为3,此时中间部分不设置径向齿。

23.由公式l

r1

=0.2(l1cosβ1+l2cosβ2)/n

t

计算得到工作面径向齿一1齿根根长度l

r1

=196.87mm,由公式l

r1

=0.3(l1cosβ1+l2cosβ2)/n

t

计算得到工作面径向齿一1齿顶长度l

r1

=295.27mm,另由公式hr=0.2(d-d)/n

t

计算得到工作面径向齿一1齿高hr=140mm;另由公式l

t1

=0.2(d-d)/nr计算得到工作面圆周齿一2齿根宽度l

t1

=210mm,由公式l

t1

=0.3(d-d)/nr计算得到工作面圆周齿一2齿顶长度l

t1

=315mm,由公式h

t

=0.25(d-d)/nr计算得到工作面圆周齿一2齿高h

t

=262.5mm。

24.(2)根据楔形增压机理,相应的齿槽尺寸按相应齿尺寸的98%计算即可。根据叶片

不同表面工作条件差异性和楔形增压原理,可由公式l

背面

=l

工作面-0.35δ0计算得到相应的片背面尺寸。

25.(3)根据可靠性原则,同一径向方向的两个圆周齿及其齿槽呈交错布置,同理,同一圆周方向的两个径向齿及其齿槽也呈交错布置;且同一组成部件相邻两边不得全为齿或全为齿槽。

26.所述实施例为本发明的优选实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员做出的任何显而易见的改进、替换和修饰均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1