模拟不同深度的水下液压缸实验系统的制作方法

1.本发明涉及深水实验装置领域,特别是一种模拟不同深度的水下液压缸实验系统。

背景技术:

2.在水下工作中,需要采用处于水中的液压缸完成操作动作,例如水下机械手的驱动,当水深达到500~4000米,则水中的液压缸承受的压力相应达到大约5~40mpa,此时液压缸的工作状态与在地面差异非常大。经过检索,目前尚未见用于模拟液压缸在深水中进行工作的实验装置。

技术实现要素:

3.本发明所要解决的技术问题是提供模拟不同深度的水下液压缸实验系统,能够模拟水中不同深度条件下的液压缸工况,以辅助水下液压缸的开发。

4.为解决上述技术问题,本发明所采用的技术方案是:一种模拟不同深度的水下液压缸实验系统,包括耐压罐,耐压罐两端设有用于密封的端盖,耐压罐内设有固定支撑结构,用于固定液压缸;在端盖上设有密封口,密封口用于与液压缸的活塞杆或者活塞杆的延伸杆密封活动连接,以使液压缸的活塞杆或者活塞杆的延伸杆伸出到端盖之外;耐压罐或端盖还设有调压进水口,用于给耐压罐内供应压力液体;在耐压罐或端盖还设有油管密封口和缆线密封口,油管密封口用于供压力油管密封穿过并与液压缸连接,缆线密封口用于供导电的线缆密封穿过。

5.优选的方案中,活塞杆与延伸杆固定连接,延伸杆的外径与活塞杆的外径相同。

6.优选的方案中,在液压缸的缸体上设有开关杆,开关杆上设有多个行程开关,在活塞杆上设有行程触头,行程触头用于触发行程开关。

7.优选的方案中,在端盖之外还设有验证行程传感器,用于在端盖之外验证活塞杆或者活塞杆的延伸杆的行程。

8.优选的方案中,验证行程传感器的结构为,摩擦轮与活塞杆或者活塞杆的延伸杆接触,并随着活塞杆或者活塞杆的延伸杆的伸缩转动,在摩擦轮通过传动机构与同步片连接,同步片附近设有光电传感器,同步片上设有便于检测的纹理,光电传感器用于检测同步片的转角。

9.优选的方案中,在耐压罐或端盖靠近顶部的位置还设有测压排气阀。

10.优选的方案中,液压缸远离活塞杆的一端与端部定位支撑固定连接。

11.优选的方案中,在液压缸内还设有行程传感器,行程传感器的线缆通过端盖上设置的第一缆线密封口接出;在液压缸上还设有压力传感器口,用于接压力传感器,压力传感器的线缆通过缆线密封口接出。

12.优选的方案中,所述的压力油管的结构为:在油管层内设有多个沿着轴向布置的支撑环,支撑环之间具有间隙,支撑环的两端设有导圆,在支撑环与油管层之间设有连接层。

13.优选的方案中,所述的密封口的结构为:外密封盖的一部分穿入端盖,并通过多个外密封螺栓与端盖连接,外密封盖的外壁通过第一密封圈与端盖密封;内密封盖通过多个内密封螺钉与外密封盖连接;在内密封盖与外密封盖之间设有球型套筒,球型套筒的外壁通过第二密封圈与外密封盖之间密封;球型套筒的中心设有通孔,通孔内设有自紧式密封圈,自紧式密封圈与活塞杆或者活塞杆的延伸杆活动密封连接;自紧式密封圈设有“v”形开口,“v”形开口朝向端盖内侧。

14.本发明提供的一种模拟不同深度的水下液压缸实验系统,通过采用上述的结构,能够通过调压进水口加注不同压力的液体,从而模拟水下工况,设置的传感器,能够检测液压缸的工况。例如设置的验证行程传感器,能够验证液压缸内各种行程传感器在不同压力工况下的工作状态。设置的密封口,能够避免活塞杆的伸缩内耐压罐造成压力波动。设置的压力油管的结构,能够在回油时,克服耐压罐内的压力而不变形。

附图说明

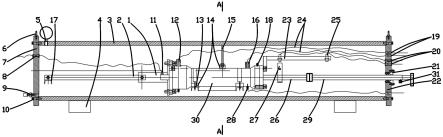

15.下面结合附图和实施例对本发明作进一步说明:图1为本发明的剖视示意图。

16.图2为图1中a-a的剖视示意图。

17.图3为本发明的密封口的局部放大示意图。

18.图4为本发明的第二端盖的主视图。

19.图5为本发明的压力油管的局部剖视示意图。

20.图中:轴向固定装置1,轴向限位杆2,耐压罐3,底座4,测压排气阀5,吊耳6,第一端盖7,第一缆线密封口8,调压进水口9,连接螺钉10,行程传感器接头11,第一进液口12,底部固定支撑13,斜拉件131,v形件132,支撑座133,斜拉钢丝绳134,弹性垫块14,顶部悬挂支撑15,第二进液口16,端部定位支撑17,润滑油口18,油管密封口19,第二缆线密封口20,密封口21,内密封盖211,外密封盖212,外密封螺栓213,第一密封圈214,第二密封圈215,自紧式密封圈216,球型套筒217,内密封螺钉218,第二端盖22,开关杆23,压力油管24,油管层241,连接层242,支撑环243,行程开关25,活塞杆26,行程触头27,压力传感器口28,延伸杆29,液压缸30,验证行程传感器31,摩擦轮311,光电传感器312,同步片313。

具体实施方式

21.实施例1:如图1、2、4中,一种模拟不同深度的水下液压缸实验系统,包括耐压罐3,耐压罐3两端设有用于密封的端盖,耐压罐3内设有固定支撑结构,用于固定液压缸30;在端盖上设有密封口21,密封口21用于与液压缸30的活塞杆或者活塞杆的延伸杆密封活动连接,以使液压缸30的活塞杆或者活塞杆的延伸杆伸出到端盖之外;

耐压罐3或端盖还设有调压进水口9,用于给耐压罐3内供应压力液体;在耐压罐3或端盖还设有油管密封口19和缆线密封口,油管密封口19用于供压力油管24密封穿过并与液压缸30连接,缆线密封口用于供导电的线缆密封穿过。由此结构,能够通过从调压进水口9充入压力介质,从而对液压缸30在深水条件下的工况进行测试。设置的密封口21结构使活塞杆或者活塞杆的延伸杆伸出到端盖之外,能够避免活塞杆的伸缩使耐压罐3内因容积变化导致的压力变化。此处所述的端盖之外是指耐压罐3的腔体之外。

22.优选的方案如图1中,活塞杆与延伸杆固定连接,延伸杆的外径与活塞杆的外径相同。由此结构,避免变径因素导致耐压罐3内容积变化。

23.优选的方案如图1中,在液压缸30的缸体上设有开关杆23,开关杆23上设有多个行程开关25,在活塞杆上设有行程触头27,行程触头27用于触发行程开关25。由此结构,用于控制液压缸30自动换向动作。

24.优选的方案如图1、3中,在端盖之外还设有验证行程传感器31,用于在端盖之外验证活塞杆或者活塞杆的延伸杆的行程。由此结构,能够验证设置在高水压工况下液压缸30内的行程传感器的数据与延伸杆的实际行程数据之间的误差。

25.优选的方案如图3中,验证行程传感器31的结构为,摩擦轮311与活塞杆或者活塞杆的延伸杆接触,并随着活塞杆或者活塞杆的延伸杆的伸缩转动,在摩擦轮311通过传动机构与同步片313连接,同步片313附近设有光电传感器312,同步片313上设有便于检测的纹理,光电传感器312用于检测同步片313的转角。有此结构,能够较为精确和方便的测量活塞杆的行程。

26.优选的方案如图1中,在耐压罐3或端盖靠近顶部的位置还设有测压排气阀5。由此结构,用于排出耐压罐3内的气体,并用于测量耐压罐3内的压力。

27.优选的方案如图1中,液压缸30远离活塞杆26的一端与端部定位支撑17固定连接。由此结构,用于固定液压缸30的轴向位置。优选的方案中,端部定位支撑17与耐压罐3的内壁固定连接,端部定位支撑17通过轴向限位杆2与轴向固定装置1固定连接,轴向固定装置1通过法兰结构与液压缸30的端头连接。

28.进一步优选的,如图1、2中所示,还设有多个底部固定支撑13,底部固定支撑13包括位于底部的支撑座133,支撑座133的两端与耐压罐3的内壁固定连接,在支撑座133上设有两组卧放的角钢构成v形件132,v形件132正好位于液压缸30的两侧,限制了液压缸30的滚动,在v形件132的外侧还设有斜拉件131,斜拉钢丝绳134的两端通过螺栓与斜拉件131连接,斜拉钢丝绳134绕过液压缸30的外壁,斜拉钢丝绳134用于将液压缸30锁定。在液压缸30的顶部位置还设有顶部悬挂支撑15,用于将液压缸30压紧。在液压缸30与v形件132之间还设有弹性垫块14。

29.优选的方案如图1中,在液压缸30内还设有行程传感器,行程传感器的线缆通过端盖上设置的第一缆线密封口8接出;由此结构,用于在高水压工况下测量液压缸30的行程。

30.在液压缸30上还设有压力传感器口28,用于接压力传感器,压力传感器的线缆通过缆线密封口接出。

31.优选的方案如图5中,所述的压力油管24的结构为:在油管层241内设有多个沿着轴向布置的支撑环243,支撑环243之间具有间隙,支撑环243的两端设有导圆,在支撑环243与油管层241之间设有连接层242。优选的,支撑环243采用金属环,由此结构,避免在回油过

程中,因为压力油管24回油压力为常压而被压扁。连接层242采用热缩材料,例如聚乙烯管,连接层242用于保持支撑环243之间的间隙。

32.优选的方案如图3中,所述的密封口21的结构为:外密封盖212的一部分穿入端盖,并通过多个外密封螺栓213与端盖连接,外密封盖212的外壁通过第一密封圈214与端盖密封;内密封盖211通过多个内密封螺钉218与外密封盖212连接;在内密封盖211与外密封盖212之间设有球型套筒217,球型套筒217的外壁通过第二密封圈215与外密封盖212之间密封;由此结构,当受到耐压罐3内压力,密封效果更好。

33.球型套筒217的中心设有通孔,通孔内设有自紧式密封圈216,自紧式密封圈216与活塞杆或者活塞杆的延伸杆活动密封连接;自紧式密封圈216设有“v”形开口,“v”形开口朝向端盖内侧。由此结构,当受到耐压罐3内压力,使自紧式密封圈216压紧在延伸杆29的外壁。有此结构,除了确保密封之外,还能补偿液压缸30的运动误差。

34.优选的方案中,在液压缸30的底部还设有泄水孔,泄水孔通过泄水管路连接到端盖之外,泄水孔与液压缸30的腔体连通,用于检测活塞杆防水密封件性能。

35.实施例2:在实施例1的基础上,使用时,将耐压罐3组装,安装延伸杆29,检查装配状况要求无干涉,密封安装良好。从调压进水口9利用外部增压泵将水打入到耐压罐3内,逐步升压到预设压力,例如10mpa,保压10min无泄漏。连接各个管路和电路,各个接头位置无泄漏。卸压后,在无水状态下,控制液压缸30的活塞杆26往复运动测量最大行程,检测行程开关25是否反应,记载每次往复运动的时间,验证行程传感器31检测往复行程每次误差,验证行程传感器31检测液压缸30内置行程传感器是否存在误差。检测空载下往复运动时间,负载再往复运动时间,记载耐压罐3上压力传感器的压力,以及液压缸30上压力传感器的压力,尤其是回油端的压力。以0.5mpa逐步升压,重复上述检测步骤。通过上述检测,即可评估深水水下液压缸30的工况,以及深水工况下液压缸30的运动以及传感器受到的影响。

36.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本技术中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1