一种风机降噪组件,以及具有该风机降噪组件的清洁设备的制作方法

本技术属于清洁设备,尤其涉及一种风机降噪组件,以及具有该风机降噪组件的清洁设备。

背景技术:

1、目前,市面上的大多数清洁设备包括了吸尘器、洗地机、拖地机和扫地机等,均是利用电机带动叶片高速旋转,在密封的筒体内产生空气负压形成抽吸源,进而吸取灰尘或污水,以实现清洁的目的。

2、然而,风机在运行中所产生的高速气流会产生较大的噪音,进而影响用户体验。现有技术针对风机如何降噪也作出了一些改进,但大多是在风机外部设置简单风机罩体以与外界隔绝,或者在风机外壁增设相应缓冲装置以通过减震的方式来隔离降噪。然而,这些降噪方式均结构单一、降噪效果不理想,本技术设计一种风机降噪组件和降噪方法,以及具有该风机降噪组件的清洁设备以解决如上问题。

技术实现思路

1、本技术公开一种风机降噪组件和清洁设备,它采用以下技术方案来实现。

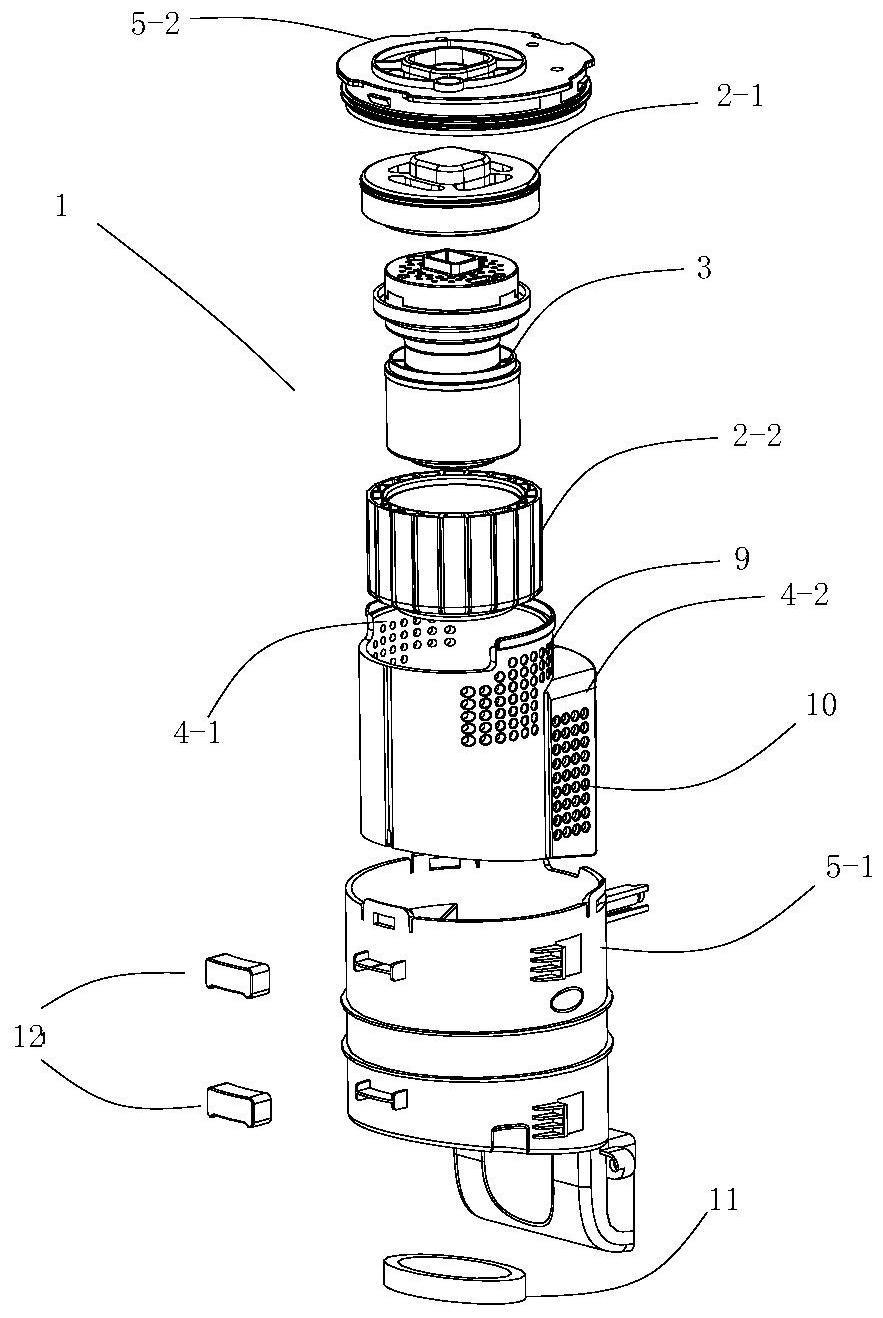

2、一种风机降噪组件,包括风机、消音垫、消音罩和风机罩;所述风机包括进风口和出风口,在所述风机与风机罩之间形成空腔,所述消音罩和消音垫位于该空腔内;所述消音罩包括一体成型或相互连接的第一消音罩和第二消音罩,所述第一消音罩与所述风机之间形成第一腔室,所述第二消音罩与所述第一消音罩的至少部分区域围设以形成第二腔室;同时,所述第一消音罩外壁面包括第一排气孔,所述第二消音罩外壁面包括第二排气孔,使得气流由第一腔室依次通过所述第一排气孔和第二排气孔进入所述第二腔室后,自该第二腔室排出。

3、作为本技术的进一步改进,所述消音罩为对称结构,位于其壁面的所述第一排气孔和第二排气孔也均对称分布,其中,所述对称结构的对称面同时贯穿第一消音罩和第二消音罩,且所述风机轴线位于该对称面上。

4、作为本技术的进一步改进,所述消音垫为中空环状结构,其底端部与风机内的一端抵接,所述消音垫的顶端部开设有至少一个沿消音垫轴线方向延伸的轴向孔槽;其中,若所述轴向孔槽数量为多个,则以所述消音垫轴线为中心,多个所述轴向孔槽在消音垫端面上呈圆周阵列分布于所述消音垫的顶端部。

5、作为本技术的进一步改进,所述第一排气孔和所述第二排气孔的数量均大于或等于1个,所述排气孔为规则的方形、正圆形、椭圆形、菱形、三角形或其它多边形;其中,当所述排气孔为多边形时,相邻两边之间可以设置直倒角或圆倒角。

6、作为本技术的进一步改进,所述消音垫的内侧面或外侧面可分别贴合于所述第一消音罩的外侧面或内侧面。

7、作为本技术的进一步改进,当所述第一排气孔或第二排气孔的数量均大于1个时,所述第一排气孔或所述第二排气孔呈阵列方式均布于所述第一消音罩外壁面或所述第二消音罩外壁面,且所述第一排气孔或所述第二排气孔的孔径可相同或不同。

8、作为本技术的进一步改进,在数量、位置和形状上,所述第一排气孔在所述第一消音罩上,以及所述第二排气孔在所述第二消音罩上也均为对称分布,以便气体经消音罩两侧分别均引导至所述第二腔室。

9、作为本技术的进一步改进,所述第二消音罩内壁面上设置有至少一个加强筋。

10、作为本技术的进一步改进,所述第一排气孔或所述第二排气孔的通孔总面积大于所述进风口面积的2倍。

11、作为本技术的进一步改进,在所述轴向孔槽的槽壁上,沿所述消音垫的周向方向和/或沿所述消音垫周向切线方向还设置有至少一个周向孔槽。

12、作为本技术的进一步改进,所述轴向孔槽的中心轴线与所述消音垫的中心轴线夹角大于或等于0;和/或所述周向孔槽的中心轴线上的任意两点连线与所述消音垫的底部端面夹角大于或等于0。

13、作为本技术的进一步改进,所述轴向孔槽的深度和/或所述周向孔槽的深度包括至少两种,以至少实现多种噪音峰值频率下的降噪。

14、作为本技术的进一步改进,所述轴向孔槽和/或所述周向孔槽构成为1/4波长管结构。

15、作为本技术的进一步改进,所述消音垫包括分别位于所述消音罩两端的上消音垫和下消音垫,其中,相对于所述下消音垫,所述上消音垫更远离所述进风口,并且所述上消音垫底端部与所述风机的另一端抵接。所述上消音垫和所述下消音垫可位于所述第一腔室内或者所述第一腔室外。

16、作为本技术的进一步改进,所述消音垫外壁面设置有至少一个筋条,所述筋条基本平行于该消音垫轴线,其作用在于减少消音垫外壁面的摩擦面积。

17、作为本技术的进一步改进,所述消音垫为中空形状,具体包括:所述消音垫的两端外径和两端内径均相同,为直管状结构,便于制造。

18、作为本技术的进一步改进,所述消音垫的底端部外径与其顶端部外径相同,其底端部内径也可小于其顶端部内径。

19、作为本技术的进一步改进,所述风机罩包括呈中空筒状结构的风机罩本体,以及位于风机的所述进风口相对侧的风机罩上盖;还包括风机罩减震垫,该风机罩减震垫贴设于所述风机罩本体外壁面。

20、作为本技术的进一步改进,所述第一排气孔和所述第二排气孔的通孔总面积相等。

21、作为本技术的进一步改进,所述风机罩减震垫为硅胶,其硬度值优选为35-40度。

22、作为本技术的进一步改进,所述第一排气孔或所述第二排气孔的通孔总面积均优选为所述进风口面积的2.5倍。

23、作为本技术的进一步改进,所述上消音垫和下消音垫的材质为硅胶、橡胶或热塑性弹性体材料,其硬度优选为35-40度。

24、作为本技术的进一步改进,所述风机罩上盖材质为tpe。

25、作为本技术的进一步改进,所述消音罩材质为阻燃abs。

26、尤其的,在气流进入所述空腔内时,声波进入所述轴向孔槽(1/4波长管)后再被反射,从而至少部分被抵消,可降低噪音峰值频率,达到消音降噪的目的。进一步的,在声波进入所述轴向孔槽后,由于在该轴向孔槽的槽壁上还开设有周向孔槽(1/4波长管),因而部分声波进入该周向孔槽并反射,使得至少部分声波频率在此处被进一步抵消,大大降低了噪音水平。

27、对于1/4波长管结构,其作为一端开口而另一端封闭的管腔或通道,入射波在管腔封闭端被反射后与其自身叠加,从而形成一个驻波。在管腔封闭端,入射波与反射波存在180°的相位差,故形成波节;而在开口端,空气分子的振动最大,故形成波腹。因此,管腔的长度应为共振频率所对应的声波波长的1/4。

28、进一步的,当一定频率的噪音声波进入对应长度l的1/4波长管内后,在1/4波长管的管底发生反射,产生频率相同、幅值相反的反射声波,该反射声波与原频段的噪音相互中和,以实现降低该频段的噪音。

29、本技术还涉及一种风机降噪方法,包括如前所述的风机降噪组件;所述使得气流依次通过所述第一排气孔和第二排气孔进入所述第二腔室之前,还包括:风机启动以在风机内产生负压,气流由所述进风口进入,并由所述出风口排出至所述第一腔室,再由所述第一排气孔从该第一腔室排出至所述第二腔室外。

30、作为本技术的进一步改进,所述气流被排出至所述第二腔室外之后,还包括:经所述第二排气孔进入所述第二腔室,再由所述第二腔室排出所述降噪组件外。

31、本技术还涉及一种清洁设备,其特征在于,至少包括地刷组件、集污箱和回收管路,以及如前所述的风机降噪组件。

32、作为本技术的进一步改进,所述清洁设备可使得由所述地刷组件收集的污物经所述回收管路被吸入至集污箱;其中,气流经集污箱被排出至所述进风口,并由所述出风口排至所述第一腔室,从而在所述风机降噪组件内通过增加气流路径长度,降低了所述清洁设备的噪音水平。

33、采用上述技术方案,可实现如下有益效果:

34、1、本技术通过设置具有进出风口的消音罩结构,并且该消音罩包括第一消音罩和第二消音罩,且该消音罩上设置有用于气体流通的排气孔,通过优化气流路径,大大延长了气体流动轨迹,降低了噪音水平,并且结构更加紧凑。

35、2、本技术的消音罩为对称结构,其上设置的排气孔也对称分布于消音罩壁面上,将气体分别通过前后向引流至第二腔室,从而充分利用了风机降噪组件内部空间,并且也达到了合理、充分引流的效果。

36、3、本技术将消音垫设置于消音罩壁面且基本贴合于该消音罩的壁面,充分利用所述空腔以及消音罩与风机之间的第一腔室,实现缓冲减震的效果,在使结构更加紧凑的情况下,最终大大降低了风机降噪组件的噪音水平。

37、4、本技术消音垫为中空环状结构,且其底端部与风机的一端抵接,该消音垫位于消音罩与风机之间,或者消音罩与风机罩之间,充分利用了上述结构空间,使得结构更加紧凑,并且消音垫材质选用硅胶或橡胶等来进一步提高减震消音的效果。

38、5、本技术的消音垫自顶端部设有沿轴线方向延伸的多种孔深的1/4波长管结构,可以针对不同噪音峰值频率来增加降噪范围,降低多种噪音峰值频率,提高降噪效果。

39、6、本技术在轴向孔槽的基础上,通过在该轴向孔槽的槽壁上设置具有多种孔深的周向孔槽,且该周向孔槽也为1/4波长管结构,使得部分进入该周向孔槽的声波被反射而导致波形段被中和,进一步降低了噪音水平。

40、7、1/4波长管结构通常为一端封闭的环形结构,以便声波在封闭端反射,因而现有技术的消音垫在其剖面上通常为u型结构,其底部是封闭的。而本技术的中空环形消音垫底部非封闭,其轴向孔槽处为直通孔,利用该底端部与风机一端抵接,从而避免了消音垫封闭端的设计,节省材料成本的同时也提高了产品工艺性,便于制造。

- 还没有人留言评论。精彩留言会获得点赞!