消声器和具有该消声器的制冷系统的制作方法

1.本技术涉及消声器,更具体地涉及用于制冷系统的消声器、以及具有该消声器的制冷系统。

背景技术:

2.制冷系统的压缩机排气流道上通常使用消声器来减小冷媒产生的噪声,消声器构成排气流道的其中一段,冷媒流经消声器,达到消声效果。在制冷系统中循环的冷媒中含有润滑液体,对于螺杆式制冷系统,特别是工业冷冻用得螺杆机组而言,其润滑液体的循环量往往是每小时几十吨,比一般的空调制冷机组的油循环量高两个数量级。润滑液体会随冷媒一起进入消声器,如果单位时间内润滑液体从消声器中排出的量小于制冷系统运行时的润滑液体循环量,那么润滑液体会在消声器中积存,造成消声器容腔的改变,从而导致消声效果的消减。

技术实现要素:

3.根据本技术的第一方面,本技术提供了一种消声器,其包括限定消声室的筒状壳体、位于所述壳体的两个相对的轴向端的消声室入口和消声室出口、位于所述消声室内的至少一个隔板、至少一个消声管以及至少一个排液管。所述壳体具有轴线。每个隔板大体上垂直于所述壳体的轴线布置,并将所述消声室分成至少两个隔间。所述至少一个消声管分别设置在所述至少一个隔板上并在相应的所述隔板的至少一侧沿所述轴线延伸一定距离。每个消声管限定行进通道,所述行进通道贯穿相应的所述隔板。所述至少一个排液管分别设置在所述至少一个隔板上并在相应的所述隔板的至少一侧沿所述轴线延伸一定距离。每个所述排液管限定排液通道,所述排液通道贯穿相应的所述隔板。每个所述排液管紧贴所述壳体布置或者部分地由所述壳体形成。所述消声室出口相对于所述至少一个排液管的位置设置为使得从所述至少一个排液管流出的液体能够经由所述消声室出口排出。

4.根据上述第一方面的消声器,每个所述排液管在相应的所述隔板的位于泄液方向下游的一侧沿所述轴线延伸一定距离。所述消声器在使用时使所述壳体的轴线相对于水平面水平布置,所述至少一个排液管位于所述消声室的底部,并且所述消声室出口与所述至少一个排液管在所述消声室的底部沿轴向对齐。或者,所述消声器在使用时使所述壳体的轴线相对于水平面倾斜布置。

5.根据上述第一方面的消声器,每个所述排液管在相应的所述隔板的位于泄液方向上游的一侧沿所述轴线延伸一定距离,或者每个所述排液管在相应的所述隔板的位于泄液方向上游和下游的相对两侧均沿所述轴线延伸一定距离。所述消声器在使用时使所述壳体的轴线相对于水平面水平布置,所述至少一个排液管位于所述消声室的底部,并且所述消声室出口与所述至少一个排液管在所述消声室的底部沿轴向对齐。

6.根据上述第一方面的消声器,每个隔板上的所述排液管限定的排液通道的总横截面由机组运行中的润滑液体循环量决定,其为相应的隔板的横截面的0.1%-30%,以便实

时泄除系统循环的液体润滑液。

7.根据上述第一方面的消声器,每个所述排液管包括单个管。

8.根据上述第一方面的消声器,所述单个管沿周向的一部分由所述壳体形成,另一部分由附加的壁形成,其中所述排液管的横截面形状为非圆形。或者,所述单个管由横截面为圆形的管道形成。

9.根据上述第一方面的消声器,每个所述排液管包括由数个子管形成的管束,所述管束中的每个子管被配置为具有相同或不同的长度。

10.根据上述第一方面的消声器,所述排液管与相应的隔板上的所述消声管沿径向连通或隔离开。

11.根据上述第一方面的消声器,当所述消声器在使用时相对于水平面水平布置时,所述消声室入口、所述消声室出口与所述至少一个排液管在所述消声室的底部对齐。

12.根据上述第一方面的消声器,每个所述排液管在相应的所述隔板的一侧延伸的距离根据预期消除的声波的波长确定。

13.根据本技术的第二方面,本技术提供了一种消声器,其包括限定消声室的筒状壳体、分别封闭所述壳体的两个轴向端的上游端板和下游端板、分别设置在所述上游端板和下游端板上的消声室入口和消声室出口、位于所述消声室内的消声管、以及位于所述消声室内的排液管。所述壳体具有轴线。所述消声管的第一轴向端与所述消声室入口连接,所述消声管的第二轴向端被所述下游端板封闭,所述消声管具有穿过其管壁设置的数个消声管连通孔,以将所述消声室与所述消声管内的空间连通。所述排液管的第一轴向端被所述上游端板封闭,所述消声管的第二轴向端与所述消声室出口连接,所述排液管路具有穿过其管壁设置的数个排液管连通孔,以将所述消声室与所述排液管内的空间连通。所述排液管紧贴所述壳体布置或部分地由所述壳体形成。

14.根据上述第二方面的消声器,所述消声室出口与所述排液管沿轴向对齐。

15.根据本技术的第三方面,本技术提供了一种消声器,其包括:限定消声室的筒状壳体、位于所述壳体的两个相对的轴向端的消声室入口和消声室出口、位于所述消声室内的至少一个隔板、至少一个消声管和排液管。所述壳体具有轴线。每个隔板大体上垂直于所述壳体的轴线布置,并将所述消声室分成至少两个隔间。所述至少一个消声管分别设置在所述至少一个隔板上并在相应的所述隔板的至少一侧沿所述轴线延伸一定距离,每个消声管限定行进通道,所述行进通道贯穿相应的所述隔板。所述排液管连接相邻的两个隔板,并且所述排液管限定排液通道,所述排液通道贯穿所述相邻的两个隔板;或者所述排液管设置在与所述消声室出口相邻的隔板上并连接所述与消声室出口相邻的隔板和所述消声室出口,并且所述排液管限定排液通道,所述排液通道贯穿所述与消声室出口相邻的隔板。所述排液管紧贴所述壳体布置或者部分地由所述壳体形成,并且所述消声室出口与所述排液管沿着轴向对齐。所述排液管上设有数个连通孔,以将所述排液管的内部空间与所述排液管所在的所述隔间连通。

16.根据上述第三方面的消声器,所述消声器在使用时使所述壳体的轴线相对于水平面水平布置,所述排液管位于所述消声室的底部,并且所述消声室出口与所述排液管在所述消声室的底部沿轴向对齐;或者所述消声器在使用时使所述壳体的轴线相对于水平面倾斜布置。

17.根据上述第三方面的消声器,每个隔板上的所述排液管限定的排液通道的总横截面由机组运行的润滑液体循环量决定,其为相应的隔板的横截面的0.1%-30%,以便实时泄除系统循环的润滑液体。

18.根据上述第三方面的消声器,所述排液管沿周向的一部分由所述壳体形成,另一部分由附加的壁形成,其中所述排液管的横截面形状为非圆形;所述排液管由横截面为圆形的管道形成。

附图说明

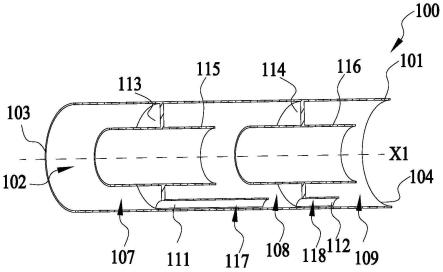

19.图1a是根据本技术的消声器的第一类实施例的第一个实施例的立体图;

20.图1b是图1a所示的消声器的立体剖视图;

21.图1c是图1a所示的消声器的左视图;

22.图2a是根据本技术的消声器的第一类实施例的第二个实施例的主视剖视图;

23.图2b是根据本技术的消声器的第一类实施例的第三个实施例的主视剖视图;

24.图2c是根据本技术的消声器的第一类实施例的第四个实施例的立体剖视图;

25.图3a是根据本技术的消声器的排液通道截面形状的第一个实施例的示意图;

26.图3b是根据本技术的消声器的排液通道截面形状的第二个实施例的示意图;

27.图3c是根据本技术的消声器的排液通道截面形状的第三个实施例的示意图;

28.图4a是根据本技术的消声器的第一类实施例的第五个实施例的立体剖视图;

29.图4b是图4a所示的消声器的左视图;

30.图5a是根据本技术的消声器的第一类实施例的第六个实施例的立体剖视图;

31.图5b是图5a所示的消声器的左视图;

32.图6a是根据本技术的消声器的第二类实施例的第一个实施例的立体图;

33.图6b是图1a所示的消声器的轴向剖视图;

34.图7a是本技术的消声器的第二类实施例的第二个实施例的立体图;

35.图7b是本技术的消声器的第二类实施例的第三个实施例的立体图;

36.图7c是本技术的消声器的第二类实施例的第四个实施例的轴向剖视图;

37.图7d是本技术的消声器的第二类实施例的第五个实施例的轴向剖视图;

38.图8a是根据本技术的消声器的第三类实施例的立体图;

39.图8b是图8a所示的消声器的轴向剖视图;

40.图9是使用根据本技术的消声器的制冷系统的示意图。

具体实施方式

41.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,虽然在本技术中使用表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”等描述本技术的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,基于附图中显示的示例方位而确定的。由于本技术所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制。

42.本技术提供了一种适用于制冷系统的压缩机排气通道的改进的消声器。在压缩机的排气通道中,大部分为气态的冷媒中混合有润滑液体,这些润滑液体会由于重量而聚集

在压缩机排气通道在使用时位于底部的位置。根据本技术的消声器构成压缩机排气通道的一部分,其在消声室内设置了排液通道,该排液通道的形成既能够满足及时从消声器中排出润滑液体的需求,又同时不会消减消声室的消声效果。本技术的消声器包括三种类型,第一类消声器为内插管型消声器,第二类消声器为膨胀腔型消声器,第三类消声器为多孔共振腔型消声器。

43.图1a-图1c示出了根据本技术的第一类实施例的第一个实施例的消声器100的具体结构,这第一类实施例涉及到内插管型消声器,内插管型消声器的壳体例如由压缩机的现有的排气通道的一部分形成,其外径与压缩机排气通道的其余部分的外径大体相同。其中,图1a示出了消声器100的立体图,图1b示出了消声器100的沿穿过轴线的平面剖切的立体剖视图,图1c示出了消声器100的左视图。

44.如图1a-图1c所示,消声器100包括筒状壳体101,壳体101具有轴线x1,并限定消声室102。消声器100还包括分别位于壳体101的两个相对的轴向端的消声室入口103和消声室出口104,消声室入口103和消声室出口104与消声室102是连通的,以便流体能够经由消声室入口103进入消声室102,并在消声之后经由消声室出口104排出消声室102。并且消声室入口103和消声室出口104的尺寸与消声室102的径向尺寸相同。也就是说,流体在消声器100中沿着图1a中虚线箭头a的方向行进。消声器100还包括位于消声室102内的两个隔板,即第一隔板113和第二隔板114,这两个隔板大体上垂直于轴线x1布置,并与壳体101相配合将消声室102分成三个隔间,即第一隔间107、第二隔间108和第三隔间109。

45.仍然如图1a-图1c所示,消声器100包括两个消声管,即第一消声管115和第二消声管116,这两个消声管分别设置在第一隔板113和第二隔板114上,其贯穿相应的隔板,并在相应的隔板的两侧沿轴线x1延伸一定距离。消声管在相应隔板的一侧延伸的距离根据待消减的声波的特定波长而确定,在隔板两侧延伸的距离均能够用于消减声波。第一消声管115和第二消声管116均限定了流体的行进通道t,该行进通道t贯穿相应的隔板,流体经由行进通道t穿过隔板,从消声室入口103到达消声室出口104。在其他一些实施例中,消声管也可以只在相应的隔板的一侧延伸,只需要行进通道t贯穿隔板即可。

46.消声器100还包括两个排液管,即第一排液管117和第二排液管118,第一排液管117和第二排液管118分别设置在第一隔板113和第二隔板114上,并在相应的隔板的一侧(即靠近消声室出口104的、位于排液方向下游的一侧,下称“下游侧”)延伸一定距离。第一排液管117/第二排液管118在其相应隔板的下游侧延伸的距离根据待消减的声波的特定波长而确定。第一排液管117和第二排液管118均限定了排液通道p,该排液通道p贯穿相应的隔板。排液通道p在第一隔板113上的部分的横截面形状和尺寸与在第一排液管117中的部分的横截面形状和尺寸大致相同,其中,排液通道p在第一隔板113上的部分可以通过在第一隔板113上开孔、并将开孔与第一排液管117连通而形成,也可以通过将第一排液管117贯穿第一隔板113而形成。同样,排液通道p在第二隔板114上的部分的横截面形状和尺寸与在第二排液管118中的部分的横截面形状和尺寸大致相同,其中,排液通道p在第二隔板114上的部分可以通过在第二隔板114上开孔、并将开孔与第二排液管118连通而形成,也可以通过将第二排液管118贯穿第二隔板114而形成。

47.在图示的实施例中,第一排液管117和第二排液管118分别通过圆弧形的片材111和112所形成的附加的壁与壳体101共同围合而成的管状结构所形成,其横截面大体上呈半

圆形。在其他一些实施例中,第一排液管117和第二排液管118还可以通过一个完整的管状物形成(例如图3a所示的实施例中的横截面为圆形的管道),而不需要通过壳体101形成,该完整的管状物紧贴壳体101布置。

48.如图1b所示,第一排液管117位于第二隔间108中,其上游端连接至第一隔板113,并通过其下游端与第二隔间108流体连通。也就是说,第一排液管117的下游端与第二隔板114相隔开,而并不延伸到第二隔板114。第二排液管118位于第三隔间109中,其上游端连接第二隔板114,其下游端与消声室出口104相隔一定距离,因此第二排液管118与第三隔间109通过其下游端流体连通。由于第一类实施例的消声室出口104由其壳体101的轴向端的开口形成,消声室出口104的尺寸远大于第一排液管117和第二排液管118所限定的排液通道p的横截面的尺寸,因此消声室出口104与第一排液管117和第二排液管118沿轴向对齐,消声室出口104位于第一排液管117和第二排液管118所限定的排液通道p沿轴向延伸的路径上,由此,从排液通道p排出的润滑液体能够经由消声室出口104排出消声器100。

49.图1a-图1c所示的消声器100不仅适用于消声器100在使用状态下是水平放置(即轴线x1相对于水平面水平布置)的情形,而且适用于消声器在使用状态下是倾斜放置(即轴线x1与水平面成角度布置)的情形。当消声器100在使用状态下是水平放置的时候,第一排液管117和第二排液管118位于消声器100的最底部,因此在消声器100底部聚集的润滑液体能够经由第一排液管117和第二排液管118所限定的排液通道p排出消声器。而当消声器在使用状态下是倾斜放置的时候,润滑液体先聚集在第一隔板113和第二隔板114上,然后经由排液通道p排出消声器100。每个隔板上连接的排液管所限定的排液通道p的横截面由制冷系统(或机组)运行中的润滑液体循环量决定,其为相应的隔板的横截面的0.1%-30%,以便实时泄除系统循环的润滑液体。

50.待消声的流体(大体上为气态的冷媒)在从消声室入口103进入消声室102之后,第一隔板113和第二隔板114能够阻挡流体从除了行进通道t和排液通道p以外的部分流过第一隔板113和第二隔板114,气态冷媒主要通过行进通道t流过第一隔板113和第二隔板114,少量的气态冷媒会随着夹杂在气态冷媒中的润滑液体一起从排液通道p流过第一隔板113和第二隔板114。由于隔板的阻挡,流体的入射声波(沿x1轴方向)在撞到隔板后发生反射形成反射声波,反射声波的方向也沿x1轴方向,但与入射声波的方向相反,在这个过程中,反射声波与入射声波存在相位差,这使得反射声波能够与之后进入行进通道t的入射声波产生干涉抵消,从而产生消声的效果,而第一消声管115和第二消声管116的长度决定了能够消减的声波的波长。也就是说,通过设定第一消声管115和第二消声管116的长度,可以消减特定波长的声波,并且第一消声管115和第二消声管116能够用于消减不同波长的声波,甚至每个消声管在相应隔板两侧延伸的不同长度也可以用于消减不同波长的声波。同样,第一排液管117和第二排液管118也能用于消减特定波长的声波。

51.本技术的消声器100通过设置具有一定延伸长度的排液管,隔板上的排液通道p的横截面尺寸可以设置得较大,从而能够满足制冷系统及时排出润滑液体的需求,同时由于排液管具有消声的效果,因此即使隔板上的排液通道p的横截面尺寸设置得较大(相比较隔板的面积而言),消声器整体的消声效果也不会减弱。作为比较例,如果隔板上不设置排液管,仅仅在隔板上开设一个(或几个)孔作为排液孔,由于这个(或者这些)排液孔只能起到排液作用,而不能起到消声作用,为了不影响消声器整体的消声效果,只能将排液孔的尺寸

开设得比较小,而这样的话又不能实时泄除系统循环的润滑液体。与之相比,本技术的消声器100则不仅能实时泄除系统循环的润滑液体,而且不会影响消声器整体的消声效果。

52.需要说明的是,虽然在图1a-图1c的实施例中示出了排液管的特定形成方式、相对于隔板的布置方式,以及排液通道特定的横截面形状,本技术的第一类实施例的消声器并不限于图1a-图1c所示的实施例,其排液管可以有其他的形成方式和相对于隔板的布置方式,且排液通道的横截面形状也可以为其他形状。例如,排液管除了由壳体部分地形成以外,还可以由一个完整的管形成(如图3a所示),而不需要由壳体参与形成;排液管可以仅在相应隔板的上游侧延伸一定距离(如2b所示的实施例),也可以在相应隔板的两侧延伸一定距离(如图2a所示的实施例);排液管除了与消声管相互隔离开地设置以外,还可以与消声管沿径向相连通(如图5a和图5b所示的实施例);排液通道的横截面的形状可以为任意的形状(例如图3a-图3c所示的实施例所列举的形状)。以下将以举例的方式列出本技术的第一类实施例的消声器的其他一些实施例。

53.图2a-图2c示出了根据本技术的消声器的第一类实施例的其他一些实施例,这些实施例主要用于示出与图1a-图1c所示的第一实施例所不同的排液管(相对于隔板的)布置方式。

54.图2a示出了根据第一类实施例的第二个实施例的消声器120,其中,图2a是消声器120的沿穿过轴线的平面剖切的主视剖视图。如图2a所示,消声器120也包括壳体101、设置在壳体中的第一隔板123和第二隔板124,并且包括分别设置在第一隔板123和第二隔板124上的第一消声管125和第二消声管126,以及分别设置在第一隔板123和第二隔板124上的第一排液管127和第二排液管128。如图2a所示的消声器120与如图1a-1c所示的消声器100大体相似,不同之处主要在于,图2a所示的消声器120的第一排液管127和第二排液管128在相应的隔板的两侧(即上游侧和下游侧)均延伸一段距离,而图1a-图1c所示的消声器100的第一排液管117和第二排液管118仅在相应的隔板的下游侧延伸一段距离。因此,对于图2a所示的消声器120而言,第一排液管127和第二排液管128不仅能通过其在相应的隔板的下游侧延伸的部分消声,而且能够通过其在相应的隔板的上游侧延伸的部分消声。图2a所示的消声器120适用于在使用状态下是水平放置的情形。

55.图2b示出了根据第一类实施例的第三个实施例的消声器130,其中,图2b是消声器130的沿穿过轴线的平面剖切的主视剖视图。如图2b所示,消声器130也包括壳体101、设置在壳体中的第一隔板133和第二隔板134,并且包括分别设置在第一隔板133和第二隔板134上的第一消声管135和第二消声管136,以及分别设置在第一隔板133和第二隔板134上的第一排液管137和第二排液管138。如图2b所示的消声器130与如图1a-1c所示的消声器100的不同之处主要在于,图2b所示的消声器130的第一排液管127和第二排液管128在相应的隔板的上游侧延伸一段距离,而图1a-1c所示的消声器100的第一排液管117和第二排液管118在相应的隔板的下游侧延伸一段距离。图2b所示的消声器130适用于在使用状态下是水平放置的情形。

56.图2c示出了根据第一类实施例的第四个实施例的消声器140,其中,图2c是消声器140的沿穿过轴线的平面剖切的立体剖视图。如图2c所示,消声器140也包括壳体101、设置在壳体中的第一隔板143和第二隔板144,并且包括分别设置在第一隔板143和第二隔板144上的第一消声管145和第二消声管146。消声器140还包括排液管147。如图2c所示的消声器

140与如图1a-1c所示的消声器100的不同主要在于,图2c所示的消声器140虽然具有两个隔板,但是只具有一个排液管147,该排液管147连接第一隔板143和第二隔板144,并且排液管147限定的排液通道p贯穿第一隔板143和第二隔板144,而图1a-1c所示的消声器100的第一隔板113和第二隔板114上分别设有一个排液管,排液管并不将两个隔板相连接。在图2c所示的实施例中,排液管147位于第二隔间208中,而并不伸入第一隔间207和第三隔间209中,第一隔间207中的润滑液体经由第一隔板143上的排液通道p进入排液管。排液管147上还设有数个连通孔210,这些连通孔210用于将排液管147的内部空间与第二隔间208相连通,使得第二隔间208中的润滑液体能够进入排液管147中。排液管147中的润滑液体最后经由第二隔板144上的排液通道p排出。在一些实施例中,连通孔210设置在排液管147的下游位置处,并靠近第二隔板144,从而图2c所示的消声器140不仅适用于在使用状态下是水平放置的情形,而且适用于在使用状态下是倾斜放置的情形。

57.可以看到,在图1a-图2c所示的第一类实施例的第一至第四实施例中,消声器中的排液管都只有一个管,并且该管与消声管是分开独立设置的。在这些实施例中,排液通道的横截面的形状可以设置成不同的形状,例如图1c所示的形状。排液通道的横截面也可以是其他形状,例如图3a-图3c所示的形状。图3a-图3c示出了排液通道的横截面形状的其他实施例。其中,图3a是排液通道的横截面形状的第一个实施例的示意图,图3b是排液通道的横截面形状的第二个实施例的示意图,图3c是排液通道的横截面形状的第三个实施例的示意图,图3a-图3c示出了消声器的左视图的视角。如图3a所示,排液管317由单独的圆管形成,因此排液通道p的横截面呈圆形。如图3b所示,排液管327由一个平板片材所形成的附加的壁和壳体321共同形成,因此排液通道p的横截面呈弓形。如图3c所示,排液管337由一个横截面形状类似于槽钢的片材所形成的附加的壁与壳体331共同形成,因此排液通道p的横截面大体呈长方形。

58.图4a和4b示出了根据第一类实施例的第五个实施例的消声器400,其中图4a是消声器400的沿穿过轴线的平面剖切的立体剖视图,图4b是消声器400的左视图。图4a和4b所示的消声器400与图1a-1c所示的消声器100大体相似,区别主要在于第五个实施例的排液管包括由数个子管420形成的管束,而第一个实施例的消声器100则包括单个管。排液管的管束中的子管各自限定一个排液支路,该排液支路贯穿相应的隔板,这些排液支路共同限定排液通道p。此外,这些子管420可以设置为具有相同或不同的延伸长度,从而满足需要消减不同波长声波的需求。

59.图5a和5b示出了根据第一类实施例的第六个实施例的消声器500,其中图5a是消声器500的沿穿过轴线的平面剖切的立体剖视图,图5b是消声器500的左视图。图5a和5b所示的消声器500与图1a-图1c所示的消声器100的主要区别在于,图1a-1c所示的第一实施例的消声器100的消声管和排液管是相互独立(或隔开)的管路,而图5a和5b所示的第六个实施例的消声器500的消声管和排液管是沿径向连通的管路。如图5a和5b所示,消声器500包括壳体501、设置在壳体501中的第一隔板513和第二隔板514,以及分别设置在第一隔板513和第二隔板514上的第一消声管515和第二消声管516。消声器500还包括第一排液管517和第二排液管518,第一排液管517和第二排液管518分别与第一消声管515和第二消声管516沿径向连通。因此,在消声器500的横截面上,消声管限定的行进通道t与排液管限定的排液路径p是连通的,消声管中的流体能够直接沿径向流入排液管中,并沿着排液管排出消声器

500。图5a和5b所示的实施例特别适用于消声管与壳体501之间的空间狭小的应用场景,这是因为,采用图5a和5b所示的设置排液管的方式,可以先将排液管与消声管做成一个一体的异形管道,然后将这个异形管道插入并焊接在隔板中,最后将排液管、消声管和隔板的装配好的整体件插入壳体501中。而如果采用例如图1a-图1c所示的实施例,则需要单独将排液管焊接在隔板上,而这样会因为排液管与消声管靠得太近而导致不好焊接。

60.在图5a和图5b所述的实施例中,第一消声管515的底部设有沿其轴向延伸的开口525,第一排液管517通过两个大致平坦的片材522和524所形成的附加的壁将第一消声管515底部的开口525连接至壳体501,从而由壳体501的一部分和两个片材522和524共同形成了第一排液管517(如图5b中的虚线框所示)。第二排液管518的形成方式与第一排液管517类似,在此不赘述。

61.需要说明的是,尽管在上面所列举的消声管的第一类实施例中,消声管中均设有两个隔板,在其他未示出的实施例中,消声管也可以只具有一个隔板。

62.图6a-图7d示出了根据本技术的消声器的第二类实施例,第二类实施例的消声器与第一类实施例的消声器在排液管的形成方式、相对于隔板的布置方式,以及排液通道横截面形状方面可以是类似的设置,不同之处在于,第一类实施例的消声器的消声室的内径与压缩机排气通道的内径大体相同,而第二类实施例的消声器则涉及膨胀腔型消声器,其消声室的内径相对于压缩机排气通道的内径增大。

63.图6a和6b示出了根据本技术第二类实施例的第一个实施例的消声器600,其中,图6a是消声器600的立体图,图6b是消声器600沿穿过轴线的平面剖切的立体剖视图。如图6a和6b所示,消声器600包括筒状壳体601,壳体601限定消声室602,并具有轴线x2。在壳体601的两个相对的轴向端分别设有上游端板651和下游端板653,用于封住消声室602,但是上游端板651和下游端板653上分别开设有一个开口,用于分别形成消声室入口603和消声室出口604。消声室入口603和消声室出口604因此与消声室602连通,并位于壳体601的两个相对的轴向端。在消声室入口603和消声室出口604处分别连接有入口管661和出口管663,入口管661和出口管663用于将消声器600连接至压缩机的排气通道中,且入口管661和出口管663的径向尺寸与压缩机的排气通道的径向尺寸大体相同。

64.仍然如图6a和图6b所示,消声器600还包括设置在其中的第一隔板613、第二隔板614、第一消声管615、第二消声管616、第一排液管617和第二排液管618,这些部件的设置方式与图1a-图1c所示的消声器100中相同部件的设置方式大体相同。

65.消声室出口604相对于第一排液管617和第二排液管618的位置设置为使得从排液管流出的液体能够经由消声室出口604排出。在图6a和6b所示的实施例中,消声室出口604在下游端板653上的位置设置为紧贴壳体601,并且与第一排液管617和第二排液管618沿轴向对齐,消声室入口603也与消声室出口604以同样的方式布置。因此,当消声器600在使用时水平布置时,消声室入口603、消声室出口604、第一排液管617和第二排液管618在消声室602的底部沿轴向对齐,消声室出口604位于第一排液管617和第二排液管618所限定的排液通道p沿轴向延伸的路径上,从而能确保从排液通道p流出的润滑液体能够从消声室出口604流出。在图示的实施例中,消声室入口603、消声室出口604、第一排液管617和第二排液管618的横截面尺寸和形状都相同。在其他一些实施例中,消声室入口603和消声室出口604的横截面尺寸可以设计为大于第一排液管617和第二排液管618的排液通道p的横截面尺

寸。消声室入口603也可以不与消声室出口604以同样的方式布置,只需要将消声室出口604以上述方式布置即能满足排液的要求。本实施例的消声器600不仅适用于在使用状态下是水平放置的情形,也适用于在使用状态下是倾斜放置的情形。

66.图7a示出了根据本技术第二类实施例的第二个实施例的消声器710,该实施例的消声器710与第一个实施例的消声器600相似,主要区别在于,第二个实施例的消声器710中只设置有一个隔板713、一个消声管715和一个排液管717,而第一个实施例的消声器600中设置有两个隔板、两个消声管和两个排液管。第二个实施例的消声器710中的排液管717、消声室入口711和消声室出口712的设置方式与第一个实施例的消声器600中的排液管、消声室入口和消声室出口的设置方式相同。

67.图7b示出了根据本技术第二类实施例的第三个实施例的消声器720,该实施例的消声器720与第二个实施例的消声器710相似,主要区别在于,第二个实施例的消声器710中的消声室入口711与消声室出口712和排液管717沿轴向对齐,而第三实施例的消声器720的消声室入口721与消声器出口722和排液管727不同轴布置,而是错开,只有消声器出口722和排液管727沿轴向对齐。

68.图7c示出了根据本技术第二类实施例的第四个实施例的消声器730,该实施例的消声器730与第一实施例的消声器710相似,主要区别在于,第一个实施例的消声器600中在两个隔板613和614上分别设有第一排液管617和第二排液管618,而在第四个实施例的消声器730中只设有一个排液管737,该排液管737的设置方式与图2c所示的第一类实施例的第四个实施例中的排液管147的设置方式相似。排液管737上的连通孔760围绕排液管737的轴向设置。

69.图7d示出了根据本技术第二类实施例的第五个实施例的消声器740,该实施例的消声器740与第一个实施例的消声器600相似,也设有两个隔板(第一隔板743和第二隔板744)和两个排液管(第一排液管747和第二排液管748),所不同的是,第五个实施例的消声器740的两个排液管彼此具有不同的设置方式,而第一个实施例的消声器600的两个排液管的设置方式相同。具体而言,第五个实施例的消声器740中的第一排液管747仅在相应的第一隔板743的上游侧延伸一段距离,而第二排液管748不仅在相应的第二隔板744的上游侧和下游侧均延伸一段距离,而且在第二隔板744的下游侧延伸直至到达消声室出口742。也就说第二排液管748连接第二隔板744和消声室出口742处的下游端板753。第二排液管748在第二隔板744与下游端板753之间延伸的部分的设置方式与图7c所示的第四个实施例中的排液管737的设置方式类似。

70.图8a和8b示出了根据本技术的第三类实施例(多孔共振腔型消声器)的消声器800,其中,图8a是消声器800的立体图,图8b是消声器800的立体剖视图。如图8a和8b所示,消声器800包括筒状壳体801,壳体801限定消声室802,并具有轴线x3。消声器800还包括封闭壳体801的两个轴向端的上游端板851和下游端板853,以及分别设置在上游端板851和下游端板853上的消声室入口803和消声室出口804。消声室入口803和消声室出口804处分别连接有入口管861和出口管863,入口管861和出口管863用于将消声器800连接至压缩机的排气通道中,且入口管861和出口管863的径向尺寸与压缩机的排气通道的径向尺寸大体相同。

71.在消声室802中设置有消声管815和排液管817,消声管815和排液管817均沿着轴

线x3延伸。消声管815的第一轴向端与消声室入口803连接,消声管815的第二轴向端被下游端板853封闭,并且消声管815上设有数个消声管连通孔825,用于将消声管815内的空间与消声室802连通。数个消声管连通孔825沿着消声管815的轴向和周向布置。排液管817的第一轴向端被上游端板851封闭,排液管817的第二轴向端与消声室出口804连接,并且排液管817上设有数个排液管连通孔827,用于将排液管817内的空间与消声室802连通。数个排液管连通孔827沿着排液管817的周向和轴向布置。

72.与第一类实施例和第二类实施例相似,第三类实施例的消声器的排液管也紧贴壳体布置或者部分地由壳体形成。在图8a和图8b所示的实施例中,排液管817通过一个完整的管状物形成(与图3a所示的实施例中的排液管相似),而不需要借助壳体801形成,并且排液管817紧贴壳体801布置。在其他的一些实施例中,排液管817也可以由附加的壁与壳体801共同形成,例如与图1、图3b和图3c所示的实施例类似。当消声器800为在使用状态下是水平放置的情形时,排液管817位于壳体801的最底部,消声室出口804与排液管817沿轴向对齐,因此位于排液管所限定的排液通道p沿轴向延伸的路径上。

73.由此,待消声的流体从入口管861进入,并经由消声室入口803直接进入消声管815中,然后经由消声管连通孔825进入消声室802中,再经过消声室802从排液管连通孔827进入排液管817中,并从消声室出口804以及出口管863排出消声器800。

74.本技术的发明人经过长期观察发现,对于第二类实施例(膨胀腔型)和第三类实施例(多孔共振腔型)消声器而言,现有技术的消声器,为了从消声室排出润滑液体,通常在消声器的底部(不管是水平放置还是倾斜放置时都在底部)设置引流孔,并外接引流管,这样不仅增加了泄露冷媒的风险,而且也消减了消声效果。而本技术的第二类实施例和第三类实施例的消声器通过设置紧贴壳体布置或由壳体部分形成的排液管,并改变消声室出口的位置,使得消声室出口与排液管沿轴向对齐,不仅能够满足制冷系统及时排出润滑液体的需求,而且不会消减消声效果,同时也不会带来冷媒泄露的风险。

75.图9是使用根据本技术的消声器的制冷系统900的示意图。如图9所示,制冷系统900包括蒸发器910、压缩机920、冷凝器930和节流阀940,它们连接成一个制冷循环回路,冷媒在该制冷循环回路中循环。具体而言,冷媒在压缩机920内被压缩为高压、高温状态后排出至冷凝器930中。然后冷媒在冷凝器930中与其他介质(例如环境空气)进行热交换,以释放热量而被冷凝为高压、液态状态,然后排入节流阀940中。在节流阀940中,冷媒被膨胀节流为低压两相状态后,流入蒸发器910中。然后在蒸发器910中与其他介质(例如水)进行热交换,以吸收热量而被蒸发为低压、气态状态后从压缩机920的吸气口回到压缩机920,以完成冷媒循环。根据本技术的消声器950设置在压缩机920的排气通道中,即设置在压缩机920与冷凝器930之间的连接管路上,以对压缩机排气通道中的大体为气态的冷媒进行消声操作。消声器950可以是图1a-图8b中所示的任一个实施例所示的消声器。

76.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。另外,本说明书中所描述的技术效果和/或技术问题是示例性而不是限制性的;所以本说明书中的披露可能用于解决其他技术问题和具有其他技术效果。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在

包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1