一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺的制作方法

1.本发明涉及粉末冶金技术领域,具体为一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺。

背景技术:

2.传统的不锈钢零件一般采用铸造或锻造技术生产,但是铸造法生产的不锈钢零件切削加工困难,且尺寸精度差、表面粗糙、形状上受一定限制,易产生元素偏析,有缩孔、砂眼等不足,而用锻造法生产的不锈钢也存在塑性差、变形困难、材料利用率低和成本高等问题,因此它们在制造机械零件中存在许多技术疑难。

3.20世纪70年代,由于采用雾化法制取预合金粉末的迅速发展,使得制备高性能的粉末冶金不锈钢产品成为可能。但不锈钢粉末是一种高合金含量的预合金化粉末,其硬度高、压缩性差。因此,用传统模压工艺生产的不锈钢零件内部存在孔隙,密度往往较低,其耐腐蚀性能和力学性能一般都低于相应的致密不锈钢,从而使粉末冶金不锈钢的应用受到很大限制

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺,解决了上述背景技术中提出的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺,包括泵室机构和泵室上盖机构,

8.所述泵室包括有泵环,所述泵环内部开设有腔室,所述泵环侧表面固定连接有第一连接耳,所述第一连接耳内部开设有第一固定孔,所述泵环侧表面固定连接有第一对位凸棱;

9.所述泵室上盖机构包括有盖板,所述盖板表面开设有转子固定孔,所述盖板表面一侧开设有气槽,所述盖板侧表面固定连接有第二连接耳,所述第二连接耳内部开设有第二固定孔,所述盖板侧表面固定连接有第二对位凸棱。

10.优选的,所述泵室机构和泵室上盖机构之间通过第一连接耳的第一固定孔和第二连接耳的第二固定孔固定安装于真空泵内部。

11.优选的,所述泵室机构和泵室上盖机构通过第一对位凸棱和第二对位凸棱进行位置对应,配时对位固定安装于真空泵内部。

12.优选的,所述腔室内部卡接有泵转子,并且一端卡接于盖板表面开设的转子固定孔内部。

13.一种车用电子真空泵不锈钢基粉末冶金核心腔室件的制造工艺,该制造工艺通过

以下步骤实现:

14.步骤1、压坯:将研发后的腔室件采用原料进行压坯,并由定制的自动化机械手进行取坯;

15.步骤2、烧结:将成坯的腔室件送入烧结炉内进行烧结,并且烧结过程中采用全氢气烧结,最大程度的保证密度;

16.步骤3、树脂封孔:将烧结过程中在零部件内部出现的孔洞,通过树脂封孔剂进行真空封孔;

17.步骤4、整形:在烧结的过程中产生的形位公差通过整形模具进行调整;

18.步骤5、双端面磨:降温冷却后将腔室件送至打磨机构,通过对双面的打磨降低面粗度和形为公差

19.优选的,所述原料采用的是按照重量的百分比,包括有0.1~0.3%石墨,1~2%的锰,15~23%的铬,3~20%的镍,0~5%的钼,0.4~1%的碳化硅,0.01~0.1%的硫磺,余量为不锈钢粉末,所述不锈钢粉末为430l不锈钢粉末。

20.优选的,所述原料压坯之前将粉末混合进行一半时间时加入润滑剂进行混合搅拌,所述润滑剂为硬脂酸锌。

21.优选的,在烧结的过程中向内部加入碳化硅,降低烧结过程中的温度

22.优选的,所述步骤4整形的过程中,通过将腔室件送入整形模具内部进行整形调节,同时需要保证腔室件的具有相同的硬度。

23.(三)有益效果

24.本发明提供了一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺。与现有技术相比具备以下有益效果:

25.该车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺,通过在430l不锈钢粉末原料中添加铬、锰、镍等金属元素,大大提高了产品的耐温性、耐腐蚀性以及抗压性能,通过实验证实,采用本发明的技术方案,制得的电子真空泵核心腔室件,在高温、高转速下连续转动2000小时后磨损0.01-0.01mm。另外,在烧结过程中添加碳化硅,大大降低了烧结温度,提高了烧结体的致密度。

附图说明

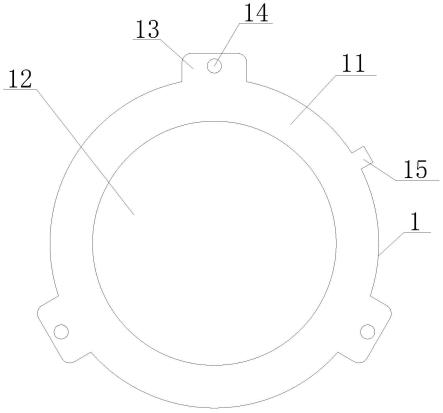

26.图1为本发明泵室机构结构示意图;

27.图2为本发明泵室上盖机构结构示意图。

28.图中:

29.1、泵室机构;11、泵环;12、腔室;13、第一连接耳;14、第一固定孔;15、第一对位凸棱;2、泵室上盖机构;21、盖板;22、第二连接耳;23、第二固定孔;24、转子固定孔;25、气槽;26、第二对位凸棱。

具体实施方式

30.对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.请参阅图1-2,本发明实施例提供一种技术方案:一种,一种车用电子真空泵不锈钢基粉末冶金核心腔室件及其制造工艺,包括泵室机构1和泵室上盖机构2,

32.泵室1包括有泵环11,泵环11内部开设有腔室12,泵环11侧表面固定连接有第一连接耳13,第一连接耳13内部开设有第一固定孔14,泵环11侧表面固定连接有第一对位凸棱15;

33.泵室上盖机构2包括有盖板21,盖板21表面开设有转子固定孔24,盖板21表面一侧开设有气槽25,盖板21侧表面固定连接有第二连接耳22,第二连接耳22内部开设有第二固定孔23,盖板21侧表面固定连接有第二对位凸棱26。

34.优选的,泵室机构1和泵室上盖机构2之间通过第一连接耳13的第一固定孔14和第二连接耳22的第二固定孔23固定安装于真空泵内部。

35.优选的,泵室机构1和泵室上盖机构2通过第一对位凸棱15和第二对位凸棱26进行位置对应,配时对位固定安装于真空泵内部。

36.优选的,腔室12内部卡接有泵转子,并且一端卡接于盖板21表面开设的转子固定孔24内部。

37.一种车用电子真空泵不锈钢基粉末冶金核心腔室件的制造工艺,该制造工艺通过以下步骤实现:

38.步骤1、压坯:将研发后的腔室件采用原料进行压坯,并由定制的自动化机械手进行取坯;

39.步骤2、烧结:将成坯的腔室件送入烧结炉内进行烧结,并且烧结过程中采用全氢气烧结,最大程度的保证密度;

40.步骤3、树脂封孔:将烧结过程中在零部件内部出现的孔洞,通过树脂封孔剂进行真空封孔;

41.步骤4、整形:在烧结的过程中产生的形位公差通过整形模具进行调整;

42.步骤5、双端面磨:降温冷却后将腔室件送至打磨机构,通过对双面的打磨降低面粗度和形为公差。

43.优选的,原料采用的是按照重量的百分比,包括有0.1~0.3%石墨,1~2%的锰,15~23%的铬,3~20%的镍,0~5%的钼,0.4~1%的碳化硅,0.01~0.1%的硫磺,余量为不锈钢粉末,不锈钢粉末为430l不锈钢粉末。

44.优选的,原料压坯之前将粉末混合进行一半时间时加入润滑剂进行混合搅拌,润滑剂为硬脂酸锌。

45.优选的,在烧结的过程中向内部加入碳化硅,降低烧结过程中的温度

46.优选的,步骤4整形的过程中,通过将腔室件送入整形模具内部进行整形调节,同时需要保证腔室件的具有相同的硬度。

47.实施例1:

48.一种车用电子真空泵不锈钢基粉末冶金核心腔室件的制造工艺,原料采用的是按照重量的百分比,包括有0.1%石墨,1%的锰,15%的铬,3%的镍,0.4%的碳化硅,0.01%的硫磺,余量为不锈钢粉末,不锈钢粉末为430l不锈钢粉末,并将上述各粉末加入混料机混合,混合时间为50min。

49.压坯,将混合后的粉料加入模具中通过压力下压10s,压制成坯;

50.烧结,将压制后的压胚在1200-1280℃烧结,并且烧结过程中采用全氢气烧结;

51.树脂封孔,将烧结过程中在零部件内部出现的孔洞,通过树脂封孔剂进行真空封孔;

52.整形,在烧结的过程中产生的形位公差的腔室件放入模具内部,通过整形模具进行调整;

53.双端面磨,降温冷却后将腔室件送至打磨机构,通过对双面的打磨降低面粗度和形为公差。

54.实时例2:

55.一种车用电子真空泵不锈钢基粉末冶金核心腔室件的制造工艺,原料采用的是按照重量的百分比,包括有0.2%石墨,1.5%的锰,19%的铬,9%的镍,3%的钼,0.75%的碳化硅,0.05%的硫磺,余量为不锈钢粉末,不锈钢粉末为430l不锈钢粉末,并将上述各粉末加入混料机混合,混合时间为50min。

56.压坯,将混合后的粉料加入模具中通过压力下压10s,压制成坯;

57.烧结,将压制后的压胚在1200-1280℃烧结,并且烧结过程中采用全氢气烧结;

58.树脂封孔,将烧结过程中在零部件内部出现的孔洞,通过树脂封孔剂进行真空封孔;

59.整形,在烧结的过程中产生的形位公差的腔室件放入模具内部,通过整形模具进行调整;

60.双端面磨,降温冷却后将腔室件送至打磨机构,通过对双面的打磨降低面粗度和形为公差。

61.实时例3:

62.一种车用电子真空泵不锈钢基粉末冶金核心腔室件的制造工艺,原料采用的是按照重量的百分比,包括有0.3%石墨,2%的锰,23%的铬,20%的镍,5%的钼,1%的碳化硅,0.1%的硫磺,余量为不锈钢粉末,不锈钢粉末为430l不锈钢粉末,并将上述各粉末加入混料机混合,混合时间为50min。

63.压坯,将混合后的粉料加入模具中通过压力下压10s,压制成坯;

64.烧结,将压制后的压胚在1200-1280℃烧结,并且烧结过程中采用全氢气烧结;

65.树脂封孔,将烧结过程中在零部件内部出现的孔洞,通过树脂封孔剂进行真空封孔;

66.整形,在烧结的过程中产生的形位公差的腔室件放入模具内部,通过整形模具进行调整;

67.双端面磨,降温冷却后将腔室件送至打磨机构,通过对双面的打磨降低面粗度和形为公差。

68.同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1