一种氧化风机控制系统及优化方法与流程

1.本发明涉及火电厂热工控制技术领域,具体是一种氧化风机控制系统及优化方法。

背景技术:

2.火力电厂脱硫氧化风机作用:烟气中二氧化硫被浆液吸收,与石灰石反应生成不稳定亚硫酸钙(或亚硫酸氢钙),将亚盐氧化成硫酸盐,需氧气参与,氧气来源于氧化风机鼓入。氧化风机大部分通过两个或三个转子,互相挤压,将空气吸入并挤出。

3.火力电厂脱硫时,会有主用和备用两种氧化风机,现有自控系统一般开启主用氧化风机,而备用氧化风机长期不运行或根据工况偶尔运行,备用氧化风机长期不用,极易出现设备表面生锈、腐蚀,损坏氧化风机内部设备,降低了出风效率甚至导致设备发生故障无法启动,而长时间运行的氧化风机,设备得不到足够的维护保养,也会增加氧化风机的故障率。

4.氧化风机故障的监测已十分完善,正因为如此,在氧化风机系统工作时间久后,因控制器元器件不断损耗,导致测量稳定性降低,数据经常出现跳变或者采集中断的现象,从而导致氧化风机异常跳闸,严重威胁脱硫吸收塔氧化空气系统及环保设备稳定运行。控制系统根据跳变的错误数据判断错误,导致氧化风机整个系统急停,设备急停不仅损害设备同时也降低率火电厂的生产效率,间接增加了火电厂经济损失。

5.现有技术中,当氧化风机发生故障后,会立即停止氧化风机,然而根据故障的发生位置与受损情况,当氧化风机发生的故障不严重时,氧化风机是能够在不损伤设备的情况下持续运行一段时间,甚至故障对氧化风机的运行无任何影响,若这时候停止氧化风机,将带来不必要的经济损失,如何精准识别故障对氧化风机的影响是我们急需解决的问题。

6.现有申请专利中,申请号为s3n202111629224.5,名称为一种轮询环控方法、系统、电子设备及存储介质,该专利避免同一设备长时间工作,从而延长机组的使用寿命,并且保证系统常年稳定运行,解决了现有系统中的某一台设备长时间工作导致降低寿命且发生故障导致系统停机的问题。尽管如此,该专利无法针对不同等级的故障分别作出不同响应,也不能解决传感器数据跳变问题对系统带来的影响。

7.现有申请专利中,申请号为s3n201711174242.2,名称为空调备用机开启控制方法、装置及计算机可读存储介质,提供了一种空调备用机开启控制方法、装置及计算机可读存储介质,以解决现有技术中使用单一因素作为开启备用机的条件使得容易产生控制偏差的问题。当发生故障的故障等级不高时设备是能够持续运行一段时间的,而该专利在发生故障时会立即停机,这将极大影响整体系统的工作效率,造成了整个系统不必要的损失。

技术实现要素:

8.针对现有技术存在的问题,本发明提供了一种智能识别故障及故障等级、筛选传感器跳变数据,针对不同故障等级做出多种故障响应以及定时切换的氧化风机控制系统优

化方法。

9.本发明采用如下技术方案:

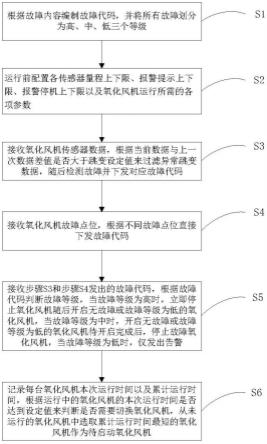

10.一种氧化风机控制系统优化方法,其特征在于,所述方法包括以下步骤:

11.步骤s1、根据故障内容编制故障代码,并将所有故障划分为高、中、低三个等级;

12.步骤s2、运行前配置各传感器量程上下限、报警提示上下限、报警停机上下限以及氧化风机运行所需的各项参数;

13.步骤s3、接收氧化风机传感器数据,根据当前数据与上一次数据差值是否大于跳变设定值来过滤异常跳变数据,随后检测故障并下发对应故障代码;

14.步骤s4、接收氧化风机故障点位,根据不同故障点位直接下发故障代码;

15.步骤s5、接收步骤s3和步骤s4发出的故障代码,根据故障代码判断故障等级,当故障等级为高时,立即停止氧化风机随后开启无故障或故障等级为低的氧化风机,当故障等级为中时,开启无故障或故障等级为低的氧化风机待开启完成后,停止故障氧化风机,当故障等级为低时,仅发出告警;

16.步骤s6、记录每台氧化风机本次运行时间以及累计运行时间,根据运行中的氧化风机的本次运行时间是否达到设定值来判断是否需要切换氧化风机,从未运行的氧化风机中选取累计运行时间最短的氧化风机作为待启动氧化风机;

17.所述氧化风机运行所需的各项参数包括、设备轮询时间以及氧化风机实际风量与需求风量的比值上限。

18.所述步骤s3进一步包括以下步骤:

19.步骤s31、接收所有氧化风机传感器数据。

20.步骤s32、判断传感器数据是否在量程上下限之间,若未在量程上下限之间则执行步骤s33,否则执行步骤s34。

21.步骤s33、传感器故障,下发对应故障代码。

22.步骤s34、判断传感器数据是否在报警停机上下限之间,若在报警停机上下限之间则执行步骤s35,否则执行步骤s37。

23.步骤s35、判断传感器数据是否发生跳变,若发生跳变则执行步骤s33,否则执行步骤s36。

24.步骤s36、氧化风机发生严重故障,下发对应故障代码。

25.步骤s37、传感器数据是否在报警提示上下限之间,若在报警提示上下限之间,则执行步骤s38,否则执行步骤s39。

26.步骤s38、氧化风机发生不影响设备运行的故障,下发对应故障代码。

27.步骤s39、设备正常。

28.所述步骤s35进一步包括以下步骤:

29.s351、将当前传感器数据与上一次读取的传感器数据做差,两次数据之间的间隔时间大于10ms。

30.s352、判断两数据差值是否大于跳变设定值,若大于设定值则传感器发生跳变,否则说明此传感器正常。

31.各所述故障点位的故障编码唯一且各故障点位为数字量输入信号。

32.所述故障点位包括进口阀开关故障、放空阀开关故障、出口阀开关故障、辅助油泵

过载、氧化风机过载。

33.所述步骤s5进一步包括以下步骤:

34.步骤s51、接收步骤s3和步骤s4下发的故障代码。

35.步骤s52、判断故障氧化风机是否正在运行,若未运行则执行步骤s53,否则执行s54。

36.步骤s53、发出警报并显示对应的故障内容。

37.步骤s54、判断故障等级是否为低,若为低则返回执行s53,否则执行s55。

38.步骤s55、根据现场情况确定是否存在可替换氧化风机,若存在则开启替换氧化风机并关闭故障氧化风机。

39.所述步骤s55进一步包括以下步骤:

40.步骤s551、判断故障等级是否为中,若不为中则执行s552;否则执行s553。

41.步骤s552、停止故障氧化风机,随后执行步骤s553。

42.步骤s553、筛选出未运行且处于自动模式下无故障或故障等级为低的氧化风机。

43.步骤s554、判断筛选出的氧化风机数量n是否大于0;若n=0则执行s555;否则执行s556。

44.步骤s555、发出警报并显示对应的故障内容;随后提示当前无替换氧化风机,最后返回s553。

45.步骤s556、关闭轮询开关,随后从筛选出的氧化风机中开启累计运行时间最短的一台氧化风机。

46.步骤s557、最后判断故障等级是否为高,若不为高则执行步骤s557,否则执行s558。

47.步骤s558、待氧化风机开启后,停止故障氧化风机。

48.步骤s559、开启轮询开关并发出警报、显示故障代码。

49.所述轮询开关用于控制步骤s6的执行,当轮询开关打开时,步骤s6执行,当轮询开关关闭时,步骤s6不执行。

50.所述步骤s6中设置检修模式,当运行中的氧化风机处于检修模式时,则将此氧化风机本次运行时间设置为最大值。

51.与现有技术相比,本发明的有益效果是:

52.发生故障时,并不立即停止设备,而是根据故障等级分别做出响应,当故障等级为低时不影响氧化风机运行,当故障等级为中时,氧化风机可持续运行一段时间,当故障等级为高时,才会立即停止氧化风机,极大增加了氧化风机控制系统的工作效率。

53.识别筛选故障跳变传感器数据,防止由于传感器运行时间过长导致设备误动作,造成不必要的经济损失。

54.设置检修模式,从而保证在不关闭自控系统的前提下停止检修设备,极大方柏霓了检修人员的检修,也避免了由于检修停止设备造成不必要的损失。

55.多个故障等级划分以及针对不同故障均设置唯一的故障代码,使控制系统对于故障的识别更加精确。

56.定时切换氧化风机避免了氧化风机长时间运行导致设备过负荷以及长时间停机导致设备腐蚀损坏的问题。

附图说明

57.附图1为本发明中氧化风机控制系统优化方法的总流程图;

58.附图2为本发明中过滤传感器跳变数据并识别传感器数据故障方法的流程图;

59.附图3为识别传感器数据跳变具体方法的流程图;

60.附图4为本发明中识别故障等级并根据不同等级故障分别作出响应方法的流程图;

61.附图5为本发明中针对氧化风机故障响应具体方法的流程图;

62.附图6为本发明中氧化风机定时切换方法的流程图。

具体实施方式

63.为了使本发明的目的、技术方案及优点更加清楚明白。以下结合附图及实施例,对本发明进行进一步详细说明。应当理解此处所描述的具体实施方式仅用以解释本发明并不用于限定本发明。

64.实施例1

65.一种氧化风机控制系统优化方法,包括以下步骤:

66.步骤s1、根据故障内容编制故障代码,并将所有故障划分为高、中、低三个等级。

67.故障等级的划分标准为:故障等级为高,则氧化风机发生严重故障,不能运行,需要立即停止;故障等级为中,则氧化风机发生故障,但其能够在不损伤设备的前提下持续运行一段时间;故障等级为低,则氧化风机发生轻微故障,在不损伤设备前提下能够长时间运行。

68.步骤s2、运行前配置各传感器量程上下限、报警提示上下限、报警停机上下限以及氧化风机运行所需的各项参数。

69.为使控制系统运行更加稳定,上述需要配置的数据是根据现场经验、实验室实验以及计算等多种方式得出。

70.本氧化风机中传感器包括电机绕组温度传感器、电机轴承温度传感器、变速机轴承温度传感器,进油压力传感器、低速轴承温度传感器、高速轴承温度传感器、增速机轴承振动传感器,滑油过滤器压差传感器,进油温度传感器、入口过滤器压差传感器,变速机轴承振动传感器等。

71.本发明对传感器设置了两级报警限制,分别为报警提示上下限以及报警停机上下限,其中报警停机上下限范围包括了报警提示上下限范围,当传感器数据在报警提示上下限之间时,说明氧化风机正常运行,当传感器数据不在报警提示上下限之间而在报警停机上下限之间时,氧化风机发生故障等级为中的故障,如果有备用无故障或者故障等级为低的氧化风机,则将该氧化风机启动,待启动完成后再停止故障氧化风机,若无则仅发出报警提示工作人员检修,当传感器数据不在报警停机上下限之间而在传感器量程上下限之间时,氧化风机故障等级为高,需要立即停止氧化风机。当传感器数据不在量程上下限之间时,说明传感器故障,故障等级为低,仅对故障作出提醒。

72.步骤s3、接收氧化风机传感器数据,根据当前数据与上一次数据差值是否大于跳变设定值来过滤异常跳变数据,随后检测故障并下发对应故障代码。

73.步骤s3进一步包括以下步骤:

74.步骤s31、接收所有氧化风机传感器数据。

75.步骤s32、判断传感器数据是否在量程上下限之间,若未在量程上下限之间则执行步骤s33,否则执行步骤s34。

76.步骤s33、传感器故障,下发对应故障代码。

77.根据上述步骤,能够判断传感器故障,因此将传感器故障所对应的故障代码下发给步骤s5。

78.步骤s34、判断传感器数据是否在报警停机上下限之间,若在报警停机上下限之间则执行步骤s35,否则执行步骤s37。

79.步骤s35、判断传感器数据是否发生跳变,若发生跳变则执行步骤s33,否则执行步骤s36。

80.步骤s36、氧化风机发生严重故障,下发对应故障代码。

81.步骤s37、传感器数据是否在报警提示上下限之间,若在报警提示上下限之间,则执行步骤s38,否则执行步骤s39;

82.步骤s38、氧化风机发生轻微故障,下发对应故障代码。

83.步骤s39、设备正常。

84.其中步骤s33传感器故障,故障等级为低。

85.步骤s36停机故障,故障等级为高。

86.步骤s37氧化风机发生轻微故障,故障等级为中。

87.步骤s35进一步包括以下步骤:

88.s351、将当前传感器数据与上一次读取的传感器数据做差,两次数据之间的间隔时间大于10ms。

89.本方法中读取传感器数据的时间间隔是固定的,通过两次传感器数据数值差,能够直观判断传感器在两次读取数据的时间间内的数据变化情况,而为了加准确的测量跳变的传感器数据,避免出现误判情况,两次读取的数据之间的间隔不宜过大,经过反复实验与现场经验发现,当时间间隔不大于10ms时,本方法对传感器数据跳变识别能力能够满足现场需求。

90.s352、判断两数据差值是否大于跳变设定值,若大于设定值则传感器发生跳变,否则说明此传感器正常。

91.各故障点位的故障编码唯一且各故障点位为数字量输入信号。

92.故障点位包括进口阀开关故障、放空阀开关故障、出口阀开关故障、辅助油泵过载、氧化风机过载。

93.步骤s4、接收氧化风机故障点位,根据不同故障点位直接下发故障代码。

94.步骤s5、接收步骤s3和步骤s4发出的故障代码,根据故障代码判断故障等级,当故障等级为高时,立即停止氧化风机随后开启无故障或故障等级为低的氧化风机,当故障等级为中时,开启无故障或故障等级为低的氧化风机待开启完成后,停止故障氧化风机,当故障等级为低时,仅发出告警。

95.步骤s5进一步包括以下步骤:

96.步骤s51、接收步骤s3和步骤s4下发的故障代码。

97.步骤s52、判断故障氧化风机是否正在运行,若未运行则执行步骤s53,否则执行

s54。

98.步骤s53、发出警报并显示对应的故障内容。

99.步骤s54、判断故障等级是否为低,若为低则返回执行s53,否则执行s55。

100.步骤s55、根据现场情况确定是否存在可替换氧化风机,若存在则开启替换氧化风机并关闭故障氧化风机。

101.步骤s55进一步包括以下步骤:

102.步骤s551、判断故障等级是否为中,若不为中则执行s552;否则执行s553。

103.步骤s552、停止故障氧化风机,随后执行步骤s553。

104.步骤s553、筛选出未运行且处于自动模式下无故障或故障等级为低的氧化风机。

105.步骤s554、判断筛选出的氧化风机数量n是否大于0;若n=0则执行s555;否则执行s556。

106.步骤s555、发出警报并显示对应的故障内容;随后提示当前无替换氧化风机,最后返回s553。

107.步骤s556、关闭轮询开关,随后从筛选出的氧化风机中开启累计运行时间最短的一台氧化风机。

108.步骤s557、最后判断故障等级是否为高,若不为高则执行步骤s557,否则执行s558。

109.步骤s558、待氧化风机开启后,停止故障氧化风机。

110.步骤s559、开启轮询开关并发出警报、显示故障代码。

111.轮询开关用于控制步骤s6的执行,当轮询开关打开时,步骤s6执行,当轮询开关关闭时,步骤s6不执行。

112.步骤s6、记录每台氧化风机本次运行时间以及累计运行时间,根据运行中的氧化风机的本次运行时间是否达到设定值来判断是否需要切换氧化风机,从未运行的氧化风机中选取累计运行时间最短的氧化风机作为待启动氧化风机。

113.氧化风机运行所需的各项参数包括设备轮询时间以及氧化风机实际风量与需求风量的百分比上限。

114.设备轮询时间用于步骤s6中用于检测正在运行的氧化风机是否需要轮换的依据,氧化风机实际风量与需求风量的百分比上限用于判断是否实际发出的风量过大从而需要关闭一台氧化风机的依据。

115.步骤s6中设置检修模式,当运行中的氧化风机处于检修模式时,则将此氧化风机本次运行时间设置为最大值。

116.步骤s6进一步包括以下步骤:

117.步骤s61、接收轮询开关信号以及氧化风机运行信号,将未运行的氧化风机本次运行时间清零。

118.步骤s62、判断轮询开关是否打开,若未打开返回执行步骤s61;否则执行步骤s63。

119.步骤s63、判断当前正在运行的氧化风机是否处于检修模式,若处于检修模式执行步步骤s64,否则执行步骤s65。

120.步骤s64、将此氧化风机本次运行时间设为轮询时间;执行步骤s65。

121.步骤s65、记录各氧化风机累计运行时间;记录各氧化风机本次运行时间。

122.步骤s66、在未运行无故障且不处于检修模式的氧化风机中筛选出累计运行时间最短的氧化风机。

123.步骤s67、在正在运行氧化风机中筛选出本次运行时间最长的氧化风机tmax。

124.步骤s68、判断tmax是否大于轮询时间,若大于轮询时间则执行s69;否则执行步骤s70。

125.步骤s69、判断氧化风机是否全部开启,若未全部开启,执行步骤s61,否则执行s75。

126.步骤s70、计算当前实际风量;

127.计算公式为:t=q

jz

×mso2

/1000

128.其中t为调整系数

129.wz为发电机组负荷(万千瓦时)

130.氧化风机入口浓度(mg/m3)

131.根据实验得出的表格:

132.系数范围(t)t≤140140≤t<220t≥220需要风量(q

xy)

4000950011500

133.确定氧化风机需要风量。

134.步骤s71、根据机组负荷以二氧化硫的浓度计算需要风量。

135.计算公式如下:

136.q

sj

=k

×

[p

×

(273.15+t

进

)]

1/2

[0137]

其中q

sj

为当前实际流量(m3/h)

[0138]

p为压差值(pa)

[0139]

t

进

为进气口温度(℃)

[0140]

步骤s72、判断实际风量是否大于需要风量,若大于实际风量执行步骤s73,否则执行步骤75。

[0141]

步骤s73、判断实际风量与需求风量的比值是否大于氧化风机实际风量与需求风量的比值上限,若大于则执行步骤s74;否则返回执行步骤s61。

[0142]

步骤s74、关闭正在运行氧化风机中本次运行时间最长的氧化风机,并将其本次运行时间清零,最后返回执行步骤s61。

[0143]

步骤s75、筛选未运行且处于自动模式下无故障或故障等级为低的氧化风机。

[0144]

步骤s76、开启其中累计运行时间最短的氧化风机。

[0145]

步骤s77、待氧化风机完全开启后,关闭正在运行氧化风机中本次运行时间最长的氧化风机,本次运行时间清零,回执行步骤s61。

[0146]

氧化风机运行信号包括氧化风机运行状态信号,氧化风机运行模式信号。

[0147]

氧化风机运行模式信号包括故障检修信号,手动模式以及自动模式信。

[0148]

实施例2

[0149]

本实施例与实施例1结构基本相同,不同之处在于:

[0150]

检修人员在检修时候,需要停止氧化风机控制系统,这将带来很大的生产损失,或者将氧化风机调整到手动运行模式,但手动模式下氧化风机会立即停止,同时不会立即运行新的氧化风机,影响生产效率也不利于系统的稳定性,因此本发明为氧化风机增加了检

修模式。

[0151]

将氧化风机运行模式信号改为检修模式,若该氧化风机此时正在运行,则该氧化风机本次运行时间被设置为轮询时间,随后由于该氧化风机到达轮询时间,开启自动模式下无故障或故障等级为低的累计运行时间最短的氧化风机,待其开启完成后停止需要检修的氧化风机,检修人员检修时候只需要等待氧化风机停止即可,检修模式下不影响控制系统,极大增加了生产效率。

[0152]

本实施例与实施例1工作原理基本相同,在此就不在赘述。

[0153]

实施例3

[0154]

本实施例与实施例1结构基本相同,不同之处在于:

[0155]

为方便专业技术人员现场单氧化风机调试,设置手动模式,手动模式下该氧化风机不会被轮询且不受实施例1中步骤6控制,向该氧化风机发送手动启动信号,氧化风机立即启动,发送手动停止信号,则立即停止。

[0156]

本实施例与实施例1工作原理基本相同,在此就不在赘述。

[0157]

以上实施方式仅为本发明的优质实施例,而非本发明可行实施的穷举。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所做出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1