一种能提供两种真空源的集成泵的制作方法

1.本发明涉及车辆真空相关和发动机润滑,具体涉及一种车用真空泵机油泵集成。

背景技术:

2.对于车辆,制动安全是最基本的保障之一。对于普通乘用车和轻型商用车一般采用液压制动,为了提高制动效率,减轻驾驶员的驾驶强度,需要助力系统,提升液压力辅助制动。对于发动机,充分润滑是发动机良好运行的先决条件,机油泵是润滑系统的动力元件,提供一定压力的流量,通过压力输送和(或)飞溅等方式运送到发动机各零件的运动表面上,使金属表面之间间隔一层薄的油膜,以减小摩擦阻力、降低功率损耗、减轻磨损,延长发动机使用寿命。

3.当前技术,机油泵与真空泵虽简单集成了,但无法提供两个不同大小的真空源。随着汽车的发展,所需承载的功能越多,比如为了满足节能环保要求而设计的汽车,需要额外的真空源供应装置的egr阀即废气再循环系统以及涡轮增压废气门驱动系统提供真空。另一方面,机械真空泵需要机油泵润滑,泵腔内充满润滑油,特别的,当车辆在低温环境下启动时,真空泵润滑油会加剧启动困难。

技术实现要素:

4.本发明要解决的技术问题是提供一种能提供两种真空源的集成泵,该集成泵能同时提供两种不同大小的真空源,满足车辆上需要真空源的不同机构。

5.为解决上述技术问题,本发明的技术方案是:一种能提供两种真空源的集成泵,包括真空泵和机油泵,所述真空泵包括真空泵泵体,真空泵泵体上设有真空泵腔体、第一气路和第二气路,第一气路和第二气路各有一端口开设于真空泵腔体的底面;第一气路参与构成主吸气系统,第二气路参与构成副吸气系统;真空泵腔体内安装有转子和旋片,转子每转一圈,两吸气系统从吸气开始到吸气终了时旋片一端扫过真空泵腔体的容积大小不同。

6.上述技术方案中的主吸气系统能够为刹车助力提供真空源,副吸气系统则为车辆其它部件提供真空源,比如为了满足节能环保要求而设计的汽车,需要额外的真空源供应装置的egr阀即废气再循环系统以及涡轮增压废气门驱动系统提供真空。

7.本发明进一步的技术方案是:主吸气系统包括顺次连通的第一气路、第三气路、第四气路和第五气路,以及主进气单向阀;副吸气系统包括顺次连通的第二气路、第六气路和第七气路,以及副进气单向阀。

8.在一个实施例中,主进气单向阀组件包括主进气单向阀阀座、主进气单向阀弹簧、主进气单向阀阀芯及主进气单向阀阀体,主进气单向阀阀体过盈嵌于第五气路内;所述副进气单向阀包括副进气单向阀阀座、副进气单向阀弹簧和副进气单向阀阀芯,所述副进气单向阀阀座被卡簧限制于第六气路内。

9.在一个实施例中,真空泵泵体内设有排气口,该排气口处于集成泵安装状态的下端,所述排气口从内向外依次设有弹片和限位片,所述弹片上设有小孔。这个小孔可以让真

空泵腔体内残余的润滑油流出,有利于冷启动。

10.在一个实施例中,所述真空泵包括真空泵泵盖、真空泵泵体、真空泵腔体、转子、旋片及真空泵紧固螺栓;所述机油泵包括机油泵泵体、机油泵腔体、主动齿轮、从动齿轮、驱动轴、从动轴及机油泵紧固螺栓,真空泵泵体与机油泵泵体封闭组成机油泵腔体;驱动轴与主动齿轮通过齿轮压装区域过盈连接,所述驱动轴上设有大端扁方和小端扁方,所述驱动轴由发动机驱动大端扁方传递扭矩,进而带动主动齿轮旋转,主动齿轮通过齿啮合同步反向驱动从动齿轮;驱动轴驱动机油泵的同时,同步通过小端扁方驱动联轴器旋转,传递扭矩,所述联轴器驱动真空泵转子旋转,进而带动旋片同步旋转。

11.在一个实施例中,所述驱动轴内设有互相连通的第一油路、第二油路和第三油路和第四油路,所述驱动轴的外周设有环形油槽,润滑油从机油泵高压腔通过环形油槽进入第二油路,再通过第四油路和第一油路润滑小端扁方;并通过第四油路和第三油路润滑大端扁方,防止驱动轴相对运动部位因润滑不足而烧结失效。为了防止润滑油从第四油路近大端扁方端部流出,影响润滑能力,在主动轴近大端扁方端部设有钢球,该钢球压、铆于第四油路内。

附图说明

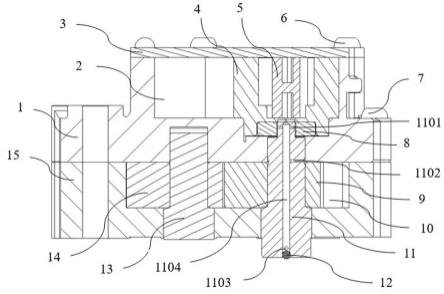

12.图1为本发明实施例中集成泵的整体结构示意图;图2为本发明实施例中真空泵去除泵盖后的结构示意图;图3为本发明实施例中主吸气系统从吸气开始到吸气终了每转旋片一端扫过的容积示意图;图4为本发明实施例中副吸气系统从吸气开始到吸气终了每转旋片一端扫过的容积示意图;图5为本发明实施例中主吸气系统的整体结构示意图;图6为本发明实施例中副吸气系统的整体结构示意图;图7为本发明实施例中集成泵的安装示意图;图8为本发明实施例中弹片的结构示意图;图9为本发明实施例中驱动轴的结构示意图;附图标记为:1——真空泵泵体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101——第一气路102——第二气路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103——排气口104——气槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——真空泵腔体3——真空泵泵盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4——转子5——旋片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6——真空泵紧固螺栓7——机油泵紧固螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8——联轴器9——主动齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10——机油泵腔体11——驱动轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11a——小端扁方11b——齿轮压装区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11c——大端扁方1101——第一油路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1102——第二油路1103——第三油路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1104——第四油路

12——钢球

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13——从动轴14——从动齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15——机油泵泵体1501——第三气路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1502——第四气路1503——第五气路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1504——第六气路1505——第七气路

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

a——容腔16——主进气单向阀阀座

ꢀꢀꢀꢀꢀꢀꢀ

17——主进气单向阀弹簧18——主进气单向阀阀芯

ꢀꢀꢀꢀꢀꢀꢀ

19——主进气单向阀阀体20——卡簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21——副进气单向阀阀座22——副进气单向阀弹簧

ꢀꢀꢀꢀꢀꢀꢀ

23——副进气单向阀阀芯24——螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

25——限位片26——弹片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2601——小孔2602——过孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2603——矩形缺口2604——半圆形缺口。

具体实施方式

13.为了便于本领域技术人员的理解,下面结合附图和具体实施例对本发明进行进一步说明。应当理解,具体实施例提及的内容并非对本发明的限定。

14.在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明所指示的技术特征的数量。

15.如图1至图9所示,本发明的优选实施例是:一种能提供两种真空源的集成泵,包括单旋片真空泵和齿轮式机油泵,真空泵包括真空泵泵盖3、真空泵泵体1、真空泵腔体2、转子4、旋片5及真空泵紧固螺栓6,真空泵泵盖3与真空泵泵体1封闭组成真空泵腔体2,转子4和旋片5设置在真空泵腔体2内;机油泵包括机油泵泵体15、机油泵腔体10、主动齿轮9、从动齿轮14、驱动轴11、从动轴13及机油泵紧固螺栓7,真空泵泵体1既作为真空泵泵体,又能起到机油泵泵盖的作用,真空泵泵体1与机油泵泵体15封闭组成机油泵腔体10,其内设有主动齿轮9、从动齿轮14、驱动轴11和从动轴13,驱动轴11分为齿轮压装区域11b、大端扁方11c和小端扁方11a,驱动轴11与主动齿轮9通过齿轮压装区域11b过盈联接,驱动轴11由发动机驱动大端扁方11c传递扭矩,进而带动主动齿轮9旋转,主动齿轮9通过齿啮合同步反向驱动从动齿轮14,主动齿轮9和从动齿轮14通过啮合齿缺把吸油腔低压油形成高压油再运转到高压腔并排到主油道中去,作为发动机润滑系统的动力来源给主油道提供一定压力的流量;驱动轴11驱动机油泵的同时,同步通过小端扁方11a驱动联轴器8旋转,传递扭矩,联轴器8驱动真空泵转子4旋转,进而带动旋片5同步旋转,由于转子4中部开槽,在真空泵腔体2侧壁的限制下,旋片5在旋转的同时也在转子4的槽内往复滑动,旋片5在转子4带动下做复合运动,周期性的扩大吸气腔和压缩排气腔,实现真空泵吸、排气运转工况。

16.如图2、3、4所示,本发明真空泵腔体2内设有第一气路101和第二气路102,在真空泵腔体2内,转子4每转一圈,第一气路101对应的吸气系统从吸气开始到吸气终了旋片5一端扫过真空泵腔体2的容积为m,整个旋片5在转子4旋转一周扫过真空泵腔体2的容积为2m;而转子4每转一圈,第二气路102对应的吸气系统从吸气开始到吸气终了旋片5一端扫过真空泵腔体2的容积为n,整个旋片5在转子4旋转一周扫过真空泵腔体2的容积为2n,m约是n的

6倍余。第一气路101对应的吸气系统为主吸气系统,为刹车助力提供真空源;第二气路102对应的吸气系统为副吸气系统,为车辆其它部件提供真空源,比如为了满足节能环保要求而设计的汽车,需要额外的真空源供应装置的egr阀即废气再循环系统以及涡轮增压废气门驱动系统提供真空。

17.如图5所示,主吸气系统包括第一气路101、第三气路1501、第四气路1502和第五气路1503,第一气路101和第三气路1501垂直相通,第三气路1501和第四气路1502相贯连通,第四气路1502和第五气路1503在机油泵泵体15内垂直连通,第五气路1503设有主进气单向阀,该主进气单向阀包括主进气单向阀阀座16、主进气单向阀弹簧17、主进气单向阀阀芯18及主进气单向阀阀体19,主进气单向阀阀体19过盈嵌于第五气路1503内。真空泵高速运转时,第一气路101所处的吸气腔容积不断扩大,第一气路101和所处的吸气腔容积及第三气路1501、第四气路1502、第五气路1503、主进气单向阀阀芯18所处区域管路内等压力快速降低,导致主进气单向阀阀芯18两头产生压差,为刹车助力提供真空源内的气体克服主进气单向阀弹簧17,推开主进气单向阀阀芯18,依次从第四气路1502、第三气路1501和第一气路101进入真空泵腔体2内,随着真空泵转子5旋转而从排气口103排出,从而实现主吸气系统真空源的真空度。

18.如图6所示,副吸气系统包括第二气路102、第六气路1504和第七气路1505,狭长的第二气路102与第六气路1504垂直相通,第六气路1504和第七气路1505在机油泵泵体15内垂直连通,第六气路1504内设有副进气单向阀,该副进气单向阀包括副进气单向阀阀座21、副进气单向阀弹簧22和副进气单向阀阀芯23,副进气单向阀阀座21被卡簧20限制于第六气路1504内。真空泵在运行工况时,第二气路102所处的吸气腔容积不断扩大,第二气路102和所处的吸气腔容积及第六气路1504管路内压力快速降低,导致副进气单向阀阀芯23两头产生压差,为车辆其它部件提供真空源内的气体克服副进气单向阀弹簧22,推开副进气单向阀阀芯23,依次从第六气路1504和第二气路102进入真空泵腔体2内,随着真空泵转子5旋转而从排气口103排出,从而实现副吸气系统真空源的真空度。

19.如图4所示,真空泵腔体2内存在一个特殊的容腔a,由于旋片5相隔,无法与进气道第一气路101、第二气路102连通,由于转子4阻隔,也无法与排气口103串通,这样容腔a就成了一个封闭的腔体,在旋片5一端从容腔a连通第一气路101扫过的小一段容腔内,主进气单向阀阀芯18两头无法产生压差,不能克服主进气单向阀弹簧17抽取主真空源气体,因此容腔a就称为有害空间,容腔a内气体就称为有害气体。为了解决这个技术问题,本实施例在真空泵腔体2壁上开设气槽104,通过气槽104把容腔a与第一气路101连通,相当于扩大了主吸气系统的排量,提升了主吸气系统能力。

20.如图7和图8所示,本发明真空泵泵体1内设有排气口103,该排气口103处于集成泵安装状态的下端;所述排气口103的从内向外依次设有弹片26和限位片25,弹片26上设有φ0.8mm的小孔2601。螺栓24通过弹片过孔2602安装于真空泵泵体1上,弹片过孔2602为腰型孔,有利于安装,弹片26上设有矩形缺口2603和半圆形缺口2604,用于配合嵌入真空泵泵体1上,防止弹片26在高频气、液两相流冲击下移位。在真空泵运转工况时,排气口103在承担排气的同时,还需要承担排出源源不断产生的润滑油,由于排气口103处于集成泵安装状态的下端,更有利于排出有一定重量的润滑油。真空泵停止运行时,虽然机油泵和(或)主油道不再提供润滑油,但真空泵内还是会残余一定的润滑油,导致下次启动扭矩加大,特别是冷

启动困难加剧。本实施例在弹片26上设有φ0.8mm的小孔,可以让真空泵停止后残余润滑油在重力作用下从弹片26上的小孔流出,有利于启动,特别是冷启动。

21.由于本实施例中的真空泵为机械式真空泵,为了防止真空泵内各运动件相互摩擦,是需要润滑的。如图1和图9所示,驱动轴11内设有第一油路1101、第二油路1102和第三油路1103和第四油路1104,驱动轴11的外周上设有油槽1105,润滑油从机油泵高压腔通过油槽1105进入第二油路1102,再通过第四油路1104和第一油路1101润滑小端扁方11a与联轴器8接触面,同时通过第四油路1104和第三油路1103润滑大端扁方11c和发动机驱动其的动力机构与其接触面,防止驱动轴相对运动部位因润滑不足而烧结失效。为了防止润滑油从第四油路1104近大端扁方11c端部流出,影响润滑能力,在主动轴11近大端扁方11c端部设有钢球12,该钢球12压、铆于第四油路1104内。

22.上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本发明的保护范围之内。

23.为了让本领域普通技术人员更方便地理解本发明相对于现有技术的改进之处,本发明的一些附图和描述已经被简化,并且为了清楚起见,本技术文件还省略了一些其它元素,本领域普通技术人员应该意识到这些省略的元素也可构成本发明的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1