一种往复式活塞压缩机填料注油结构及其加工方法与流程

1.本发明涉及往复式活塞压缩机填料技术领域,具体为一种往复式活塞压缩机填料注油结构及其加工方法。

背景技术:

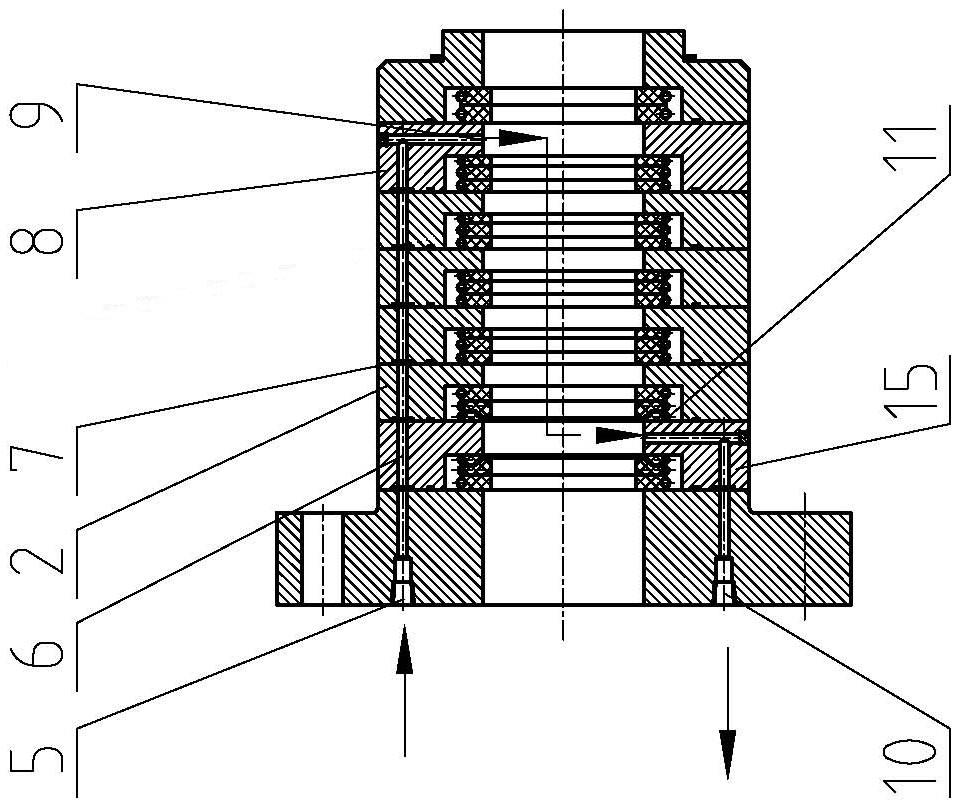

2.工艺用往复式活塞压缩机是一种广泛应用于石油化工行业,通过曲柄连杆机构带动活塞杆(活塞体),对固定容积气缸内气体进行压缩增压的通用机械。活塞杆的往复运动,会引起气缸内压缩介质的泄漏。为保证密封,在活塞杆1和气缸4之间需要设置带自密封功能的填料机构;而活塞体3不停的往复运动产生大量摩擦热,会引起塑料的填料环变形失效。为降低摩擦系数、减少摩擦热、延长填料环的寿命,往往会间断向填料里注入润滑油,如图1。

3.润滑油一般注入到填料较深处,并随着活塞杆的往复运动带到整个摩擦面,形成一层薄薄的油膜,达到润滑功能。为使润滑油能够从润滑油进口5到达填料深处,注油填料小室8、每个中间填料小室2、出油填料小室15都需要加工水平过油通孔6和放置孔间o形密封圈7,特别是带注油口的注油填料小室8还需要改变油孔方向,将水平方向的油转为垂直导向摩擦面上,即转到内部油出口9,如图2,最后进入到另一侧的内部引出口11,最后经过出油填料小室15后从润滑油及漏气出口10出来。在油通道从水平转向时,需从外圆加工垂直转向油孔14,与水平油孔12相交,最后利用螺钉13将外圆上的孔堵住,不让油向外圆方向流动,如图3,图4。由于此处螺钉型号小,螺纹加工不佳时,往往会漏油或漏气或拧入太深堵住油孔。

技术实现要素:

4.为了解决现有注油填料小室容易出现漏油、漏气或堵塞的问题,本发明提供了一种往复式活塞压缩机填料注油结构,其能够有效避免漏油或漏气问题,提高可靠性,同时,本发明还提供了一种往复式活塞压缩机填料注油结构加工方法。

5.其技术方案是这样的:一种往复式活塞压缩机填料注油结构,其包括由填料盖、填料小室构成的填料机构,所述填料盖上部和下部分别开设有润滑油进口和润滑油及漏气出口,所述填料小室包括位于前端第一个的出油填料小室、位于后端的注油填料小室、位于所述出油填料小室和所述注油填料小室之间的中间填料小室,所述出油填料小室和所述中间填料小室开设有与所述润滑油进口对应且相互连通的水平过油通孔,其特征在于,所述注油填料小室和所述出油填料小室上均开设有相交的水平油孔和倾斜转向油孔,所述注油填料小室上的所述倾斜转向油孔端部为内部油出口,所述出油填料小室上的所述倾斜转向油孔端部为内部引出口,所述注油填料小室上的所述水平油孔与所述水平过油通孔连通,所述出油填料小室上的所述水平油孔与所述润滑油及漏气出口连通,所述注油填料小室和所述出油填料小室上开设的所述水平油孔和所述倾斜转向油孔结构一致,所述内部油出口和所述内部引出口尺寸一致,设填料小室内径为dmm、水平过油通孔和水平油孔直径均为dmm,

原注油填料小室和现注油填料小室上水平油孔到中心的距离分别为hmm、h1mm,垂直转向油孔和倾斜转向油孔的直径均为d1mm,内部油出口所在圆柱面宽度为wmm,倾斜转向油孔与垂直方向的夹角α,其满足d=57~150;d=4~6;h=60~120;w=12~20;l=w/2; d1=d;h1=h;α=8~12

°

,设原垂直转向油孔中心到注油填料小室后端的尺寸为lmm,倾斜转向油孔中心到注油填料小室后端的尺寸为l1mm,原水平油孔和现水平油孔的深度分别为hmm、h1mm其满足l1=l+1~3;h1=h+d+3。

6.其进一步特征在于,所述润滑油进口与所述水平过油通孔之间、相邻的所述水平过油通孔之间、所述水平过油通孔与所述水平油孔之间、所述水平油孔与所述润滑油及漏气出口之间均设有密封圈。

7.一种往复式活塞压缩机填料注油结构加工方法,其特征在于,加工时,钻注油填料小室的水平油孔到要求深度,划线,利用工装将钻头倾斜,从注油填料小室内径方向按要求的角度钻出倾斜转向油孔,直到与水平油孔相交为止,钻出油填料小室的水平油孔、倾斜转向油孔方法与钻注油填料小室的水平油孔、倾斜转向油孔方法一致。

8.采用本发明后,将原本垂直相交的垂直转向油孔与水平油孔改为倾斜转向油孔和水平油孔,倾斜转向油孔可以从填料小室的内径方向向外钻,使得倾斜转向油孔不需要钻透填料小室,取消了密封用的螺钉和密封胶,整个填料小室没有额外的泄漏点和堵塞风险,大大提高了可靠性。

附图说明

9.图1为现有往复式活塞压缩机结构示意图;图2为现有填料机构示意图;图3为现有注油填料小室示意图;图4为图3右视图;图5为本发明填料机构示意图;图6为本发明注油填料小室示意图。

具体实施方式

10.见图5,图6所示,一种往复式活塞压缩机填料注油结构,其包括由填料盖18、填料小室构成的填料机构,填料盖18上部和下部分别开设有润滑油进口5和润滑油及漏气出口10,填料小室包括位于前端第一个的出油填料小室15、位于后端的注油填料小室8、位于出油填料小室15和注油填料小室8之间的中间填料小室2,一般还包括一个最后的尾部填料小室,注油填料小室8位于后部第二个,出油填料小室15和中间填料小室2开设有与润滑油进口5对应且相互连通的水平过油通孔6,注油填料小室8和出油填料小室15上均开设有相交的水平油孔16和倾斜转向油孔17,注油填料小室8上的倾斜转向油孔17端部为内部油出口9,出油填料小室15上的倾斜转向油孔17端部为内部引出口11,注油填料小室8上的水平油孔16与水平过油通孔6连通,出油填料小室15上的水平油孔16与润滑油及漏气出口10连通,注油填料小室8和出油填料小室15上开设的水平油孔16和倾斜转向油孔17结构一致,内部油出口9和内部引出口11尺寸一致。

11.设填料小室内径为dmm、水平过油通孔6和水平油孔16直径均为dmm,原注油填料小

室和现注油填料小室上水平油孔16到中心的距离分别hmm、h1mm,垂直转向油孔14和倾斜转向油孔17的直径均为d1mm,内部油出口所在圆柱面宽度为wmm,倾斜转向油孔17与垂直方向的夹角α,其满足d=57~150;d=4~6;h=60~120;w=12~20;l=w/2; d1=d;h1=h;α=8~12

°

。

12.设原垂直转向油孔中心到注油填料小室后端的尺寸为lmm,倾斜转向油孔中心到注油填料小室后端的尺寸为l1mm,原水平油孔和现水平油孔的深度分别为hmm、h1mm其满足l1=l+1~3;h1=h+d+3。

13.润滑油进口5与水平过油通孔6之间、相邻的水平过油通孔6之间、水平过油通孔6与水平油孔16之间、水平油孔16与润滑油及漏气出口10之间均设有密封圈7,起到密封防止漏油的作用。

14.一种往复式活塞压缩机填料注油结构加工方法,加工时,钻注油填料小室的水平油孔到要求深度h1,划线,利用工装将钻头倾斜,从注油填料小室8内径方向按要求的角度α钻出倾斜转向油孔,直到与水平油孔相交为止,钻出油填料小室的水平油孔、倾斜转向油孔方法与钻注油填料小室8的水平油孔、倾斜转向油孔方法一致。

15.现有的垂直转向油孔,因为填料小室内径尺寸受限,钻头无法从内径深入并钻垂直的孔,因此只能从外侧钻通孔,额外需要螺钉和密封胶,存在漏油风险,本发明从内侧开倾斜的孔,无需钻出通孔,只需要与水平油孔相通即可,外侧没有额外的泄漏点,安全可靠性高,加工时也只需要钻孔,省去了拧螺钉和拧好螺钉后重车平外圆工序,以及涂抹密封胶的操作,加工简单方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1