一种低噪轴流风机的制作方法

一种低噪轴流风机

1.本技术是申请日为2021年4月26日、申请号为202110456621.0、名称为一种低噪、高效能的轴流风机的分案申请。

技术领域

2.本发明属于风机领域,具体涉及一种低噪轴流风机。

背景技术:

3.轴流风机由于风量大、噪音低、压力低,广泛运用于空气处理装置以及各种通风散热环境,轴流风机的设计好坏对风机的效率和噪音影响很大,随着国家对空调能效的提高,对散热用的风机效率要求也更高,要求风轮的噪音低,效率高。

4.然而,在设有壁环的通风机中,主要的噪声源位于叶片的外缘,具体原因是叶片端部与壁环之间设置有一个小的间隙,在该区域中由于高的湍流进而产生噪声;同时,叶片后缘既无法对出风处产生的大涡流有效地切割梳理成无数小涡流,也无法将对叶片的粘性气流进行有效分离,起不到导向的作用,无法形成理想气流,因此效能低,噪音大。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供一种改进的低噪轴流风机。

6.为解决上述技术问题,本发明采取的技术方案如下:

7.一种低噪轴流风机,其包括:

8.电机;

9.旋转叶片组件,其包括轮毂、绕着所述轮毂的周向均匀分布的多个叶片,其中每个所述叶片包括具有正面和背面的叶片本体,所述的叶片本体具有用于与轮毂相连接的后连接端部、远离所述后连接端部的外缘、以及对应设置在所述外缘相对两侧的前缘和后缘;

10.防护网组件,其包括轴环、多圈环状纬线、多条用于依次连接所述轴环和多圈所述环状纬线的经线,特别是,

11.在所述后缘上形成有梳齿,所述叶片还包括自所述外缘向所述叶片本体的背面弯折的导流折边,其中所述导流折边所形成折边宽度自所述前缘向所述后缘逐步变小设置,且所述导流折边所形成折边宽度为y,所述外缘的半径为r,其中r/200≤y≤r/100,所述导流折边、所述外缘、及所述前缘形成叶尖;

12.所述叶片本体自正面朝向所述防护网组件,且所述叶片本体自所述轮毂至所述叶尖逐渐向来流方向弯曲,所述梳齿所在的所述后缘朝向所述防护网组件,所述前缘朝向来流方向,所述叶尖至所述环状纬线所形成出风网的距离大于所述后缘与所述出风网之间最小距离;所述后缘自所述后连接端部向所述外缘延伸且逐步远离所述的出风网,其中所述后缘包括贴近所述出风网的第一部分、及逐步远离所述出风网的第二部分,其中所述第一部分所对应的所述环状纬线之间的间距小于所述第二部分所对应的所述环状纬线之间的

间距;

13.所述轴流风机还具有外连接座,其中所述防护网组件位于所述外连接座的一侧,且所述环状纬线还具有自所述轴环向所述外连接座且内径逐渐变大的围设区。

14.当旋转部件(也就是叶片)距离防护网较近时,防护网开档距离(也就是相邻环状纬线之间的间距)要求小,当旋转部件(也就是叶片)距离防护网较远时,可以增加开档距离(也就是相邻环状纬线之间的间距),因此,根据不同的开档距离,减小风机的额外阻力,提高风机的效率,降低噪声。

15.优选地,叶尖至所述出风网的距离为l1,所述后缘与所述出风网之间最小距离lmin,其中l1≥2lmin。使得做功大的叶尖部分与防护网距离大,增加出风量,而且噪音小。

16.根据本发明的一个具体实施和优选方面,叶片本体沿着自身长度方向自所述背面的中部向所述叶片本体外拱起设置,自所述后缘向所述叶片本体内凹陷形成多个间隔分布的齿槽,每相邻两个所述齿槽之间形成一个梳齿,多个所述梳齿依次分布在后缘上。

17.优选地,所述后缘自两端部向所述叶片本体外弯曲并呈弧形,多个所述梳齿在所述叶片本体厚度方向的正投影面上参差不齐设置。这样一来,能够对分层的气流进行分梳,进一步改善叶片的效能,而且进一步的降低噪音。

18.优选地,所述外缘具有前后端部,且自前后端部向远离所述后连接端部弧形拱起设置,所述后连接端部对应形成有前后端部,所述前缘自所述外缘的前端部和所述后连接端部的前端部向内弯曲并呈弧形,所述前缘远离所述后连接端部的端部、所述外缘远离所述后缘的端部、以及所述导流折边远离所述后缘的端部构成所述的叶尖。在此,通过叶尖的设置,一方面降低噪音、提高效能;另一方面降低风阻,同时分解部分气流,避免发生湍流。

19.根据本发明的又一个具体实施和优选方面,导流折边具有外折面和内折面,外折面与叶片本体的正面之间圆角过渡,其中内折面与叶片本体的背面之间形成的角度为钝角,且内折面与叶片本体的背面之间形成的角度自前缘向后缘逐步变小设置。在这样大角度的导流下,大幅度降低缝隙区域出现的特别强的湍流,所形成的导流效果最佳,而且降低噪音。

20.优选地,内折面与叶片本体的背面之间形成的角度为∠a,其中120

°

≤∠a≤160

°

。降低风阻,提高气流分散,然后,在满足湍流抑制效果的同时提供更大的风量输出。

21.根据本发明的又一个具体实施和优选方面,每个所述齿槽的面积大小不等,其中每个所述的齿槽呈“v”形,其尖端部朝向所述后缘内设置;和/或,每个所述的梳齿对应呈“v”形,其尖端部朝向所述叶片本体外设置。这样一来,一方面对出风处产生的大涡流切割梳理成无数小涡流,另一方面,对叶片的粘性气流进行有效分离,因此,不仅能够降低噪音,而且还能够提高叶片的效能,降低成本。

22.优选地,外缘的半径为r,每相邻两个梳齿之间的齿距为γ,每个梳齿的齿高为h,与外缘同心且自前缘向后缘画弧形成多条经过每个梳齿的齿尖的弧形段,弧形段所对应的半径为r,弧形段对应的弦长为x,其中r/r∈[0.50~1.00],γ/h∈[1.061297220~1.423966942],h/x∈[0.05~0.15]。根据上述比值信息,可以确定梳齿的形状,以及齿尖的位置。

[0023]

此外,经线远离所述轴环的端部通过连接条将围设区的多个环状纬线相对固定连接;所述电机位于所述轮毂和防护网组件之间,且所述电机的输出轴自轮毂中穿过。

[0024]

由于以上技术方案的实施,本发明与现有技术相比具有如下优点:

[0025]

本发明一方面根据不同的开档距离,不仅减小风机的额外阻力,提高风机的效率,降低噪声;而且能够对大涡流有效地切割气流梳理成无数小涡流,还能将叶片的粘性气流进行有效分离,形成理想气流,避免产生很强的湍流;另一方面降低风阻,提高气流分散,在满足湍流抑制效果的同时提供更大的风量输出。

附图说明

[0026]

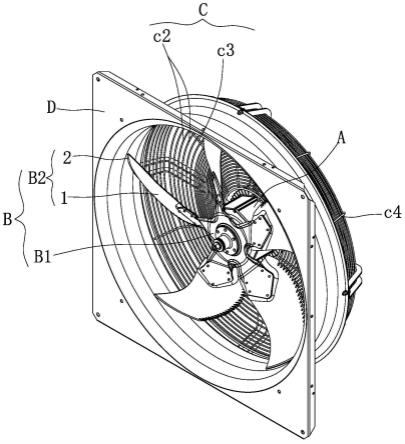

图1为本发明的低噪轴流风机的立体结构示意图;

[0027]

图2为图1的主视示意图;

[0028]

图3为图2中a-a向剖视示意图;

[0029]

图4为图1的局部结构省略示意图;

[0030]

图5为图1中叶片的正面结构示意图;

[0031]

图6为图1中叶片机叶片的背面结构示意图;

[0032]

图7为图1中叶片的梳齿分布示意图;

[0033]

图8为低噪轴流风机实施前后的风量和效率的对比曲线示意图;

[0034]

图9为低噪轴流风机实施前后的风量和噪音的对比曲线示意图;

[0035]

其中:a、电机;

[0036]

b、旋转叶片组件;b1、轮毂;b2、叶片;1、叶片本体;a、正面;b、背面;1a、后连接端部;1b、外缘;1c、前缘;1d、后缘;1e、梳齿;1f、齿槽;2、导流折边;

[0037]

c、防护网组件;c1、轴环;c2、环状纬线;c3、经线;c4、连接条;

[0038]

d、外连接座;

[0039]

y、叶尖。

具体实施方式

[0040]

为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图对本技术的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本技术。但是本技术能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本技术内涵的情况下做类似改进,因此本技术不受下面公开的具体实施例的限制。

[0041]

如图1所示,本实施例的低噪轴流风机,包括电机a、旋转叶片组件b和防护网组件c。

[0042]

具体的,旋转叶片组件b包括轮毂b1、绕着轮毂b1的周向均匀分布的多个叶片b2。

[0043]

本例中,叶片b2有五片,且绕着轮毂b1周向均匀分布,电机a位于轮毂b1和防护网组件c之间,其中,电机a的输出轴自轮毂b1中穿过。

[0044]

具体的,叶片b2包括叶片本体1和导流折边2,其中叶片本体1和导流折边2一体成型设置。

[0045]

叶片本体1具有正面a和背面b,同时叶片本体1还具有后连接端部1a、远离后连接端部1a的外缘1b、以及对应设置在外缘1b相对两侧的前缘1c和后缘1d,安装时,叶片本体1自正面a朝向防护网组件c。

[0046]

同时,本例中,在后缘1d上形成多个能够将大涡流有效地切割梳理成无数小涡流

的梳齿1e,其中多个梳齿1e自前向后依次分布在弧形的缘上。

[0047]

结合图2和图3所示,防护网组件c,其包括轴环c1、多圈同轴延伸且依次间隔排列的环设于轴环c1外侧的环状纬线c2、多条分别沿轴环c1的方向延伸的且用于依次连接轴环c1和多圈环状纬线c2的经线c3。

[0048]

具体的,防护网组件c可参见zl202021538744.6,在此不再重述。

[0049]

本例中,低噪轴流风机还具有外连接座d,其中防护网组件c位于外连接座d的一侧,且环状纬线c2还具有自轴环c1向外连接座d且内径逐渐变大的围设区,经线c3远离轴环c1的端部通过连接条c4将围设区的多个环状纬线c2相对固定连接。

[0050]

结合图4所示,正面朝向防护网组件2,且叶片本体1从轮毂b1至叶尖y逐渐向来流方向弯曲,梳齿1e所在的后缘1d朝向防护网组件c,前缘1c朝向来流方向,其中后缘1d后部距离防护网组件c的距离小于后缘1d前部所在的叶尖y至防护网组件c的距离,且后缘1d后部所对应环状纬线c2间距小于叶尖y所对应环状纬线c2之间的间距。

[0051]

为了更清楚的了解叶片b2的结构,结合图5和图6所示,叶片本体1自背面b中沿着自身长度方向拱起呈弧形,后缘1d自前后两端部向叶片本体1外弯曲并呈弧形,前缘1c自前后两端部向叶片本体1内弯曲并呈弧形,外缘1b自相对两侧向前拱起呈弧形。这样一来,叶片的造型已确定。

[0052]

具体的,外缘1b具有前后端部,后连接端部1a对应形成有前后端部,其中外缘1b的后端部和后连接端部1a的后端部的连线为弧形所对应的弦长,且弦长是根据外缘半径的大小进行设定的,因此,更有利于确定弧形角度和弧长大小。

[0053]

同时,本例中,在后缘1d上形成多个能够将大涡流有效地切割梳理成无数小涡流的梳齿1e,其中多个梳齿1e自前向后依次分布在弧形的边缘上。

[0054]

具体的,自后缘1d向叶片本体1内凹陷形成多个间隔分布的齿槽1f,每相邻两个齿槽1f之间形成一个梳齿1e,且每个齿槽1f的面积大小不等。这样一来,一方面对出风处产生的大涡流切割梳理成无数小涡流,另一方面,对叶片的粘性气流进行有效分离,因此,不仅能够降低噪音,而且还能够提高叶片的效能,降低成本。

[0055]

本例中,每个齿槽1f呈“v”形,其尖端部朝向后缘1d内设置;每个梳齿1e对应呈“v”形,其尖端部朝向叶片本体1外设置。这样方便梳齿加工成型

[0056]

本例中,叶片本体1沿着自身长度方向自背面b的中部向叶片本体1外拱起设置,多个梳齿1e在叶片本体1厚度方向的正投影面上参差不齐设置。这样一来,能够对分层的气流进行分梳,进一步改善叶片的效能,而且进一步的降低噪音。

[0057]

前缘1c自外缘1b的前端部和后连接端部1a的前端部向内弯曲并呈弧形,其中前缘1c远离后连接端部1a的端部、外缘1b远离后缘1d的端部、以及导流折边2远离后缘1d的端部构成叶尖y。在此,通过叶尖的设置,一方面降低噪音、提高效能;另一方面降低风阻,同时分解部分气流,避免发生湍流。

[0058]

具体的,导流折边2具有外折面2a和内折面2b,其中外折面2a与叶片本体1的正面a之间圆角过渡,且内折面2b与叶片本体1的背面b之间形成的角度为钝角。在这样大角度的导流下,大幅度降低缝隙区域出现的特别强的湍流。

[0059]

内折面2b与叶片本体1的背面b之间形成的角度自前缘1c向后缘1d逐步变小设置。所形成的导流效果最佳,而且降低噪音。

[0060]

本例中,叶尖y所在内折面2b与叶片本体1的背面b之间形成∠1=156

°

,远离叶尖y端部所在内折面2b与叶片本体1的背面b之间形成∠2=132

°

。不仅能够减少风阻,而且分散气流,降低噪音。

[0061]

具体的,叶尖y至环状纬线c2所形成出风网的距离大于后缘1d与出风网之间最小距离。

[0062]

叶尖y至出风网的距离为l1,后缘与出风网之间最小距离lmin,其中l1≥2lmin。使得做功大的叶尖部分与防护网距离大,增加出风量,而且噪音小。进一步的,后缘自后连接端部向外缘延伸且逐步远离出风网,其中后缘包括贴近出风网的第一部分、及逐步远离出风网的第二部分,其中第一部分所对应的环状纬线之间的间距小于第二部分所对应的环状纬线之间的间距。这样一来,当旋转部件(也就是叶片)距离防护网较近时,防护网开档距离(也就是相邻环状纬线之间的间距)要求小,当旋转部件(也就是叶片)距离防护网较远时,可以增加开档距离(也就是相邻环状纬线之间的间距),因此,根据不同的开档距离,减小风机的额外阻力,提高风机的效率,降低噪声。

[0063]

此外,导流折边所形成折边宽度自前缘向后缘逐步变小设置。降低风阻,提高气流分散,然后,在满足湍流抑制效果的同时提供更大的风量输出。

[0064]

具体的,导流折边2所形成折边宽度为y,其中叶尖y所在处的导流折边2的宽度为r/100,远离叶尖y所在处的导流折边2的宽度为r/200。

[0065]

结合图7所示,本例中的齿槽1f有8个,每相邻两个齿槽1f形成一个梳齿1e,以外缘的半径为r,且r=475为例,如下表所示。

[0066][0067]

综上,本实施例具有以下优势:

[0068]

1)由上述特殊弧形以及各个弧形缘所构成的叶片本体和一体成型的导流折边,一方面能够避免叶片端部与壁环之间间隙处产生很强的湍流,进而降低噪音;另一方面能够对大涡流有效地切割梳理成无数小涡流,而且还能将叶片的粘性气流进行有效分离,形成理想气流,因此,效能高,噪音小;

[0069]

2)多个梳齿在叶片本体厚度方向参差不齐设置,这样一来,能够对分层的气流进行分梳,改善叶片的效能,而且进一步的降低噪音;

[0070]

3)通过导流折边的角度和宽度设置,不仅能够降低风阻,而且提升扇叶的工作效率,同时降低噪音。

[0071]

4)、环状纬线之间的距离随着叶片与防护网组件的变化而变化,尤其是叶尖距离防护网较远时,通过环状纬线之间的距离的变大(或者叫增加开档距离),开档缝隙大时风机的所受到的额外阻力会变小(或可理解为风量会变大),同时噪声也会降低。

[0072]

此外,结合附图8和图9示,可直观的看出,本技术的叶片使用后,其在相同的风量下,所带来的工作效率有着显著的提升,而且在工作中所带来的噪音有着明显的下降。

[0073]

同时,在本例中,导流折边与叶片本体背面形成角度的大小和角度的逐步变化,再结合导流折边的所形成宽度逐步变化,叶片自身的造型形成了一个整体的方案,这样所带来的技术效果,才能最佳的实现噪音小、效能高等优势。

[0074]

以上对本发明做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明的精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1