压缩机排油量测试系统及其测试方法与流程

1.本发明涉及压缩机排油量测试领域,尤其涉及一种压缩机排油量测试系统及其测试方法。

背景技术:

2.随着社会的不断发展,人们对于多元化的制冷器具需求越来越大,对于制冷系统的设计和压缩机的设计需求也不断的提出新的要求,但在实际制冷系统设计和压缩机设计时,如果系统内油液过多,就会导致整个系统出现制冷差,或者不制冷现象,从而影响整个制冷器具的功能。往复式冰箱压缩机由于在运转过程中,压缩机有冷冻机油通过吸油泵通过曲轴输送到摩擦副表面,多余的冷冻油由于飞溅成雾化状,活塞表面的冷冻油由于活塞和气缸之间存在间隙通过间隙排到压缩机气缸中,另一部分油雾通过吸气消音器和制冷剂气体一起被吸入到气缸中,这些气缸中冷冻油和气缸中制冷剂一起被排到制冷系统中,在制冷器具的管壁上形成一层油膜导致热交换受到影响,造成压缩机制冷量下降、拉温慢、能耗高,同时由于系统回油不及时,导致压缩机缺油,压缩机润滑进一步恶化,最终导致压缩机提前报废,危害性较大。因此急需一套评价压缩机排油量的系统及方法,以保障压缩机的安全高效的运行。

技术实现要素:

3.本发明解决的技术问题是提供一种的压缩机排油量测试系统及其测试方法,对压缩机排油量进行测试和评估。

4.本发明解决其技术问题所采用的技术方案是:压缩机排油量测试系统,包括压缩机和设置在压缩机进油口和出油口的回油管路,回油管路上沿着油气方向依次设置有第一油分离器、第二油分离器,在压缩机与第一油分离器之间的回油管路上设置有冷凝器,在第一油分离器与第二油分离器之间的回油管路上设置有蒸发器,在第一油分离器和第二油分离器的出油口处设置有截止阀;所述压缩机并联设置有平衡阀;还包括接入回油管路的抽真空装置、制冷剂供应装置,抽真空装置、制冷剂供应装置均通过连接管路与回油管路连通,在连接管路上设置有截止阀。

5.进一步的是:所述回油管路在压缩机的出油口处设有压力传感器、压力表和流量计。

6.进一步的是:所述回油管路在压缩机的进油口处设有制冷剂球阀、抽真空球阀、压力传感器和温度传感器。

7.进一步的是:所述回油管路在冷凝器和蒸发器的进油口设置有温度传感器,在冷凝器和蒸发器的出油口设置有温度传感器和流量计。

8.本发明为解决技术问题还提供一种压缩机排油量测试方法,基于上述压缩机排油量测试系统进行排油量测试,包括以下步骤:

9.a、将压缩机装配到压缩机排油量测试系统中对应的压缩机安装位置;

10.b、打开平衡阀,使用抽真空装置将整个测试系统抽真空至18~23kpa,抽真空完毕后关闭平衡阀,向压缩机内充入制冷剂;

11.c、启动压缩机,模拟冰箱预热运行1.5~2h,使压缩机冷凝温度控制在45~55℃,蒸发温度控制在-23.3~-28℃,控制环境温度控制在20~32℃;

12.d、待工况温度稳定后,压缩机继续运行2~3h;

13.e、模拟冰箱开停试验;压缩机运行结束后,对冷冻油收集装置收集到的冷冻油汇总并称量得到一个测试循环周期的排油总量,根据排油总量和总模拟时间计算得出单位时间排油量。

14.进一步的是:步骤e中,压缩机开停运行时间比为50%~80%,开停循环次数为10~14次。

15.进一步的是:步骤e中,停机时间为10~分钟,循环次数为12次。

16.进一步的是:步骤b中,整个测试系统抽真空至20kpa。

17.进一步的是:步骤c中,使压缩机冷凝温度控制在55℃,蒸发温度为-23.3,控制环境温度为32℃。

18.进一步的是:待工况温度稳定后,压缩机继续运行3h。

19.本发明的有益效果是:本发明压缩机排油量测试系统及其测试方法,可有效的测试压缩机在不同制冷系统和不同工况下的总排油量,单位时间的油循环量,可以有效的评估压缩机排油特性和制冷器具回油特性,也可以测试评估制冷器具制冷系统各部件的回油特性。

附图说明

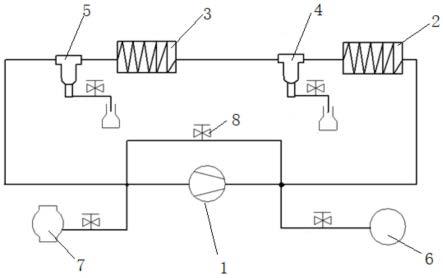

20.图1为本发明所述的压缩机排油量测试系统示意图;

21.图中标记为:压缩机1、冷凝器2、蒸发器3、第一油分离器4、第二油分离器5、抽真空装置6、制冷剂供应装置7、平衡阀8。

具体实施方式

22.下面结合附图和具体实施方式对本发明进一步说明。

23.请参阅图1,本发明所述的压缩机排油量测试系统包括压缩机1和设置在压缩机1进油口和出油口的回油管路,回油管路上沿着油气方向依次设置有第一油分离器4、第二油分离器5,在压缩机1与第一油分离器4之间的回油管路上设置有冷凝器2,在第一油分离器4与第二油分离器5之间的回油管路上设置有蒸发器3,在第一油分离器4和第二油分离器5的出油口处设置有截止阀;所述压缩机1并联设置有平衡阀8;还包括接入回油管路的抽真空装置6、制冷剂供应装置7,抽真空装置6、制冷剂供应装置7均通过连接管路与回油管路连通,在连接管路上设置有截止阀。

24.具体,所述回油管路在压缩机1的出油口处设有压力传感器、压力表和流量计,对出油口处的管路压力、流量进行统计。

25.具体,所述回油管路在压缩机1的进油口处设有制冷剂球阀、抽真空球阀、压力传感器和温度传感器,控制制冷剂冲入、空气抽出,对温度和压力进行监测。

26.具体,所述回油管路在冷凝器2和蒸发器3的进油口设置有温度传感器,在冷凝器2

和蒸发器3的出油口设置有温度传感器和流量计。

27.通过测试系统有效模拟参与制冷过程中的各部件的实际运行状态,模拟时根据实际运行状态设置对应的运行工况,比如控制压缩机1运行时间、控制蒸发器3、冷凝器2和压缩机1的温度、控制运行过程中管路压力等等条件,然后通过油分离器对各部件排油接收并统计,进而测试出实际运行时的单位时间内的排油量或者其他排油特性,使得设计人员评估测试制冷系统回油特性及评估压缩机1排油特性和回油特性。

28.本发明根据上述压缩机排油量测试系统进行排油量测试,下面以冰箱的压缩机为例进行说明,测试包括以下步骤:

29.a、将压缩机1装配到压缩机排油量测试系统中对应的压缩机安装位置;

30.b、打开平衡阀8,通过抽真空装置6将整个测试系统抽真空至18~23kpa,抽真空完毕后关闭平衡阀8,向压缩机1内充入制冷剂;

31.c、启动压缩机1,模拟冰箱预热运行1.5~2h,使压缩机1冷凝温度控制在45~55℃,蒸发温度控制在-23.3~-28℃,控制环境温度控制在20~32℃;

32.冰箱因为有热负荷,为了使箱内温度达到设定要求,通常将冷冻室的温度设置为-18℃,冷冻室的温度为5~8℃;而新冰箱在第一次制冷到停机,所花费的时间取决于温室和设定的冷冻温度范围,一般在2个小时左右,为了可以模拟冰箱的实际运行过程,将压缩机1启动预热过程设置在1.5~2h小时,此时,压缩机1慢慢趋于稳定,冷凝温度为45-55℃,蒸发温度为-23.3-28℃,环境温度20-32℃,为了保证测试结果的可靠性,采用相对恶劣的工况可以将冷凝温度设置为55℃,可将蒸发温度设置在-23.3℃,可将环境温度设置在32℃。

33.d、待工况温度稳定后,压缩机1继续运行2~3h;

34.e、模拟冰箱开停试验,压缩机开停运行时间比为50%~80%,开停循环次数为10~14次;压缩机1运行结束后,对冷冻油收集装置收集到的冷冻油汇总并称量得到一个测试循环周期的排油总量,根据排油总量和总模拟时间计算得出单位时间排油量,即可得知压缩机在标准工况中的回油特性;另外,为了得到可靠测试结果,可设置不同工况对各部件不同运行工况的排油情况进行相对比较,有效的探测压缩机排油水平。

35.冰箱达到设定温度后,压缩机1的开停时间比为50%-80%,而由于春夏秋冬压缩机1的开停时间存在差异,在春秋季时压缩机1停机时间为开启时间的4倍左右,冬季压缩机1停机时间为开启时间的15倍左右,夏季压缩机1停机时间与开启时间相当。为了满足测试需求,考虑到压缩机1开启运行时间较频繁且较长的情况,可采用50%的开停运行时间比,模拟循环次数为12个循环周期。

36.上述测试系统按要求工况和时间进行运行,结束测试后将油气分离器中的油液进行测试,就可以知道压缩机1累计时间的排油量;当然也可以对制冷系统中的单个部件的排油性能进行测试;比如,如果需要评估一个新的冷凝器2回油特性,只需完成压缩机1在标准工况下的排油量后,将系统中原有的冷凝器2,更换需要被测的冷凝器2,开启第一油气分离器,按设定的标准工况时间运行,根据第一油气分离器中油液量,则可以计算出此冷凝器2中油液的存储量,相应的计算出冷凝器2的回油量,相应的蒸发器3也可以参照此方法可以进行评估蒸发器3的回油特性。

37.以上仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修

改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1