双运动自由度活塞泵的制作方法

本发明属于流体机械,涉及一种双运动自由度活塞泵。

背景技术:

1、泵是一种将机械能与流体压力能间进行相互转化的能量转换装置,通常用于输出高压流体。一般的活塞式、叶片式、齿轮式、螺杆式等传统泵,在工作过程中其机械结构的运动副主要为滑动摩擦方式,因而产生大量的摩擦能量损耗,并且零部件形状复杂,加工成本较高。

2、双运动自由度活塞泵将轴和活塞一体化设计,并利用活塞“周向旋转+轴向往复”双自由度运动原理实现连续的吸排油,省去了传统活塞泵的配流盘结构。同时,采用对称式凸轮导轨滚子结构替代滑靴斜盘结构,由原来滑动摩擦副转变为滚动摩擦,并且对称式的受力结构使得活塞不存在侧向力,省去了活塞与缸体、缸体与配流盘两个摩擦副,因而泵效率更高,也突破了滑动摩擦副对泵性能等方面的制约。

3、在现有的双运动自由度活塞泵结构中,主要存在以下几个问题:1、双运动自由度活塞泵活塞为单侧伸出结构,凸轮导轨、滚轮等零件集中在伸出侧,随活塞泵功率增大,活塞泵轴向长度较大。2、活塞为沟槽式活塞,工作时,活塞带动油液旋转造成搅油损失,特别在大流量状态,活塞搅油功率损失较大,能量转化率不高。3、油液进口流道复杂,沿程压力损失大,自吸能力不强;4、活塞为沟槽式活塞,在高速状态下,活塞腔周向旋转速度极大,油液不能及时充满活塞腔,造成吸空,泵抗气蚀能力弱;5、活塞在圆柱面上均布4个配流槽,工作时均为单侧配流(向外或向内),配流槽间间隔小,即周向密封长度短,泄漏量大。例如,专利202111544343.0公开了一种活塞结构及双运动自由度活塞泵,该结构利用定位销将导轨与活塞连接成一体,滚轮及导轨分布在活塞的伸出侧,增加了泵在轴向上的长度,同时活塞腔流体随活塞的转动而旋转,增加了搅油损失。活塞的配流槽均布在圆柱面上,工作时为单侧配流,配流槽间间隔小,密封距离短,泄漏量大。专利202011354623.0公开了一种轴配流双作用活塞及具有该活塞的活塞泵,采用一种中间大两头小的旋转往复活塞实现吸、排油及配油功能,该泵在工作时,活塞会带动活塞腔的流体旋转,导致搅油损失增大,同时旋转往复功能性组件复杂,高速重载条件下其结构惯性力增大,机械效率下降,配流槽同样具有专利202111544343.0中的缺点,容积效率不高。上述专利公开的二维活塞泵,存在结构复杂、机械效率低、轴向尺寸偏大及泵结构可靠性差等问题。

4、此外,为实现活塞“周向旋转+轴向往复”的双自由度运动,活塞泵的传扭结构至关重要,在现有的双运动自由度活塞泵传扭结构中,主要存在以下几个问题:1、拨叉滚轮传扭结构体积重量较大,同时占用活塞泵的轴向空间,随着活塞泵功率增大,活塞泵的体积重量增大,泵的轴向长度变化较大;2、拨叉滚轮传扭结构重量较大,泵芯的转动惯量较大,活塞泵的启停性能较差,活塞泵的控制性能较差;3、拨叉滚轮传扭结构会带动油液旋转造成搅油损失,特别在高转速工况下,传扭结构的搅油损失巨大;4、通轴加滚珠的传扭结构对通轴及上/下联泵芯的同轴度要求极高,增加了加工及装配的工艺性和加工时间成本。

5、专利202010894767.9公开了一种拨叉滚轮传扭结构及具有该结构的双运动自由度活塞泵,该结构利用一对拨叉与滚轮链接成一体,拨叉和滚轮分布在活塞的外伸侧,增加了泵在轴向上的长度,同时拨叉滚轮传扭结构随活塞的转动而旋转,增加了搅油损失。拨叉滚轮传扭结构体积重量大,增加了泵芯的转动惯量,降低了泵的启停性能与控制性能。专利202111544343.0公开了一种活塞结构及双运动自由度活塞泵,该泵中传动通轴沿轴向开有两组与轴线平行的直线滚珠槽道,同时直线滚珠槽道内布置滚珠,输入扭矩通过传动通轴、直线滚珠槽道、滚珠和活塞传递扭矩,然而,该传扭结构并不能很好地保证通轴及上/下联泵芯的同轴度,若传动通轴及上/下联泵芯在加工及装配过程中出现同轴度不足时,泵难以在高速下稳定运转。上述专利公开的传扭结构及包含该结构的双运动自由度活塞泵,存在体积重量大、轴向尺寸偏大、机械效率低及加工精度要求高等问题,不利于泵在高速工况下稳定运转。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。

2、为此,本发明提供了一种双运动自由度活塞泵。

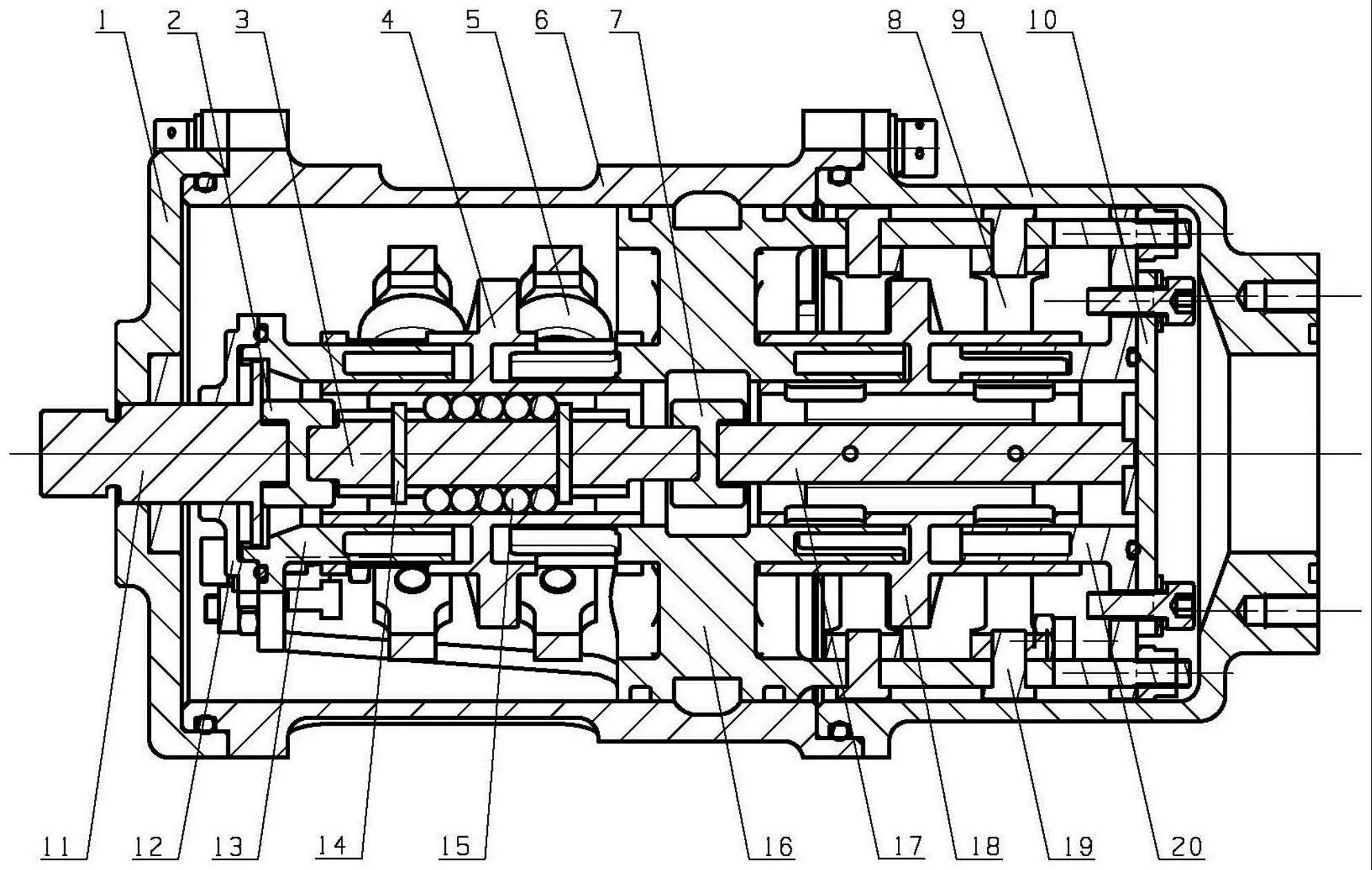

3、本发明技术解决方案为:提供一种双运动自由度活塞泵,该活塞泵包括:

4、前端盖、泵壳体和后端盖,前端盖、泵壳体和后端盖依次固连形成泵壳体结构;

5、传动轴组件;

6、泵芯,所述泵芯设置在所述泵壳体结构内并可转动地设置在所述传动轴组件上,所述泵芯采用上/下两联泵芯一体化串联结构,所述串联结构包括第一活塞结构和第二活塞结构,两者沿传动轴组件的轴线方向间隔可转动地设置在所述传动轴组件上,第一活塞结构和第二活塞结构均采用活塞和凸轮导轨一体化结构,凸轮导轨位于活塞的中部,所述凸轮导轨两侧对称长出两套筒结构,对于任意套筒结构,其均包括外侧筒和位于外侧筒内的内侧筒,所述外侧筒上周向开设有多个吸油口,所述内侧筒上周向开设有多个排油口,任意吸油口和任意排油口交错设置;所述外侧筒和内侧筒之间构成环形腔,两套筒结构的环形腔之间不连通,两侧内侧筒相连通并构成活塞结构内腔。

7、进一步地,所述串联结构还包括第一衬套、第二衬套以及泵芯支撑架,所述第一衬套、第一活塞结构、泵芯支撑架、第二活塞结构、第二衬套依次沿传动轴组件轴线同轴设置,所述第一衬套和第二衬套均包括挡板和设置在挡板上的衬套套筒,所述衬套套筒由衬套外侧筒和位于衬套外侧筒内的衬套内侧筒组成,衬套内外侧筒之间构成环形腔,所述衬套套筒沿周向均布有多个配油口,任意所述配油口同时贯通所述衬套外侧筒和衬套内侧筒,所述挡板具有贯通挡板的内孔,所述内孔与所述衬套内侧筒相连通,构成衬套的内腔;所述泵芯支撑架采用一体化缸体结构,包括泵芯支撑架本体,泵芯支撑架本体与泵壳体固定连接,泵芯支撑架本体内部开设有排油流道,泵芯支撑架本体两端分别长出第一支撑臂衬套组件和第二支撑臂衬套组件,两组件相错预设角度布置,第一支撑臂衬套组件由第一支撑臂组件和第一支架套筒组成,第二支撑臂衬套组件由第二支撑臂组件和第二支架套筒组成,第一支架套筒和第二支架套筒均与衬套套筒结构相同,其中,第一支架套筒的内侧筒与第二支架套筒的内侧筒均与所述排油流道相连通,构成泵芯支撑架的内腔;

8、其中,第一衬套、第一活塞结构和第一支撑臂衬套组件相配合,第二衬套、第二活塞结构和第二支撑臂衬套组件相配合,活塞结构设置在对应衬套和支撑臂衬套组件之间,第一衬套、第一活塞结构、泵芯支撑架、第二衬套的内腔依次相连通;支撑臂组件与对应衬套的挡板固定连接,衬套套筒嵌设在对应凸轮导轨一侧套筒的环形腔内,形成封闭油腔,对应支架套筒嵌设在凸轮导轨另一侧套筒的环形腔内,形成另一封闭油腔,串联结构的四个封闭油腔按规律进行吸排油工作。

9、进一步地,串联结构还包括第一端盖和第二端盖,所述第一端盖与所述第一衬套的挡板固定连接,所述第一端盖具有贯穿第一端盖的内孔并与挡板上的内孔贯通,所述第一端盖与挡板上的衬套套筒分别设置在挡板的两侧,所述第二端盖与所述第二衬套的挡板固定连接,并与挡板上的衬套套筒分别设置在挡板的两侧。

10、进一步地,所述活塞泵还包括第一推力轴承和第二推力轴承,分别设置在第一端盖和第二端盖处,所述传动轴组件的一端与第一推力轴承相配合并设置在第一端盖的内孔内,该端为动力输入端,所述传动轴组件的另一端与第二推力轴承相配合。

11、进一步地,第一活塞结构和第二活塞结构中,对于任意套筒结构,所述外侧筒上对称开设有一对吸油口,所述内侧筒上对称开设有一对排油口,一对吸油口和一对排油口正交设置;对于任意衬套套筒,所述衬套套筒上沿其周向开设有一对对称布置的所述配油口,任意所述配油口由衬套外侧筒上的配油口和衬套内侧筒上的配油口构成,衬套外侧筒上的配油口和衬套内侧筒上的配油口互相平行设置。

12、进一步地,任意所述配油口还延伸至对应套筒的自由端。

13、进一步地,所述吸油口端面采用斜切面设计,其中,吸油口的外侧开口面积大于内侧开口面积;和/或,所述排油口端面采用斜切面设计,其中,排油口的外侧开口面积大于内侧开口面积。

14、进一步地,所述吸油口截面积大于所述排油口的截面积。

15、进一步地,所述活塞结构内腔上沿径向对称长出多个拨叉,所述拨叉上开设有直线滚珠槽道,用于滚珠传扭。

16、进一步地,除拨叉之外的所述内腔壁上加工高压流道,所述高压流道与排油口、排油流道沟通。

17、进一步地,所述泵芯支撑架本体呈圆台形状,所述圆台周向侧壁上设有环形凹槽,所述环形凹槽上开设有本体排油口,并与本体内的排油流道沟通,所述环形凹槽与泵壳之间构成高压腔。

18、进一步地,所述泵芯支撑架本体上沿周向开设有多个通油槽,任意所述通油槽沿泵芯支撑架本体轴向方向设置,与所述排油流道不沟通,所述通油槽用于实现整个泵壳内通油。

19、进一步地,所述第一支撑臂组件和第二支撑臂组件均由两个对称布置的支撑臂组成;所述凸轮导轨为双面凸轮导轨;所述双侧配流结构还包括第一滚轮架组件和第二滚轮架组件,第一滚轮架组件与第一支撑臂组件、第一活塞结构相配合,第二滚轮架组件与第二支撑臂组件、第二活塞结构相配合,第一滚轮架组件和第二滚轮架组件均包括两组滚轮组件,两组滚轮组件沿对应支撑臂组件的长度方向间隔设置,任意所述滚轮组件均包括滚轮架和多个滚轮,所述滚轮架与对应的两个支撑臂固定连接,多个滚轮沿滚轮架周向间隔布置在滚轮架的内壁上,对应双面凸轮导轨夹设在两组滚轮组件的多个滚轮之间,其中,活塞结构转动的同时,两组滚轮组件的滚轮分别可沿双面凸轮导轨两面周向运动。

20、进一步地,所述传动轴组件包括依次相连接的输入传动轴、第一传动块、第一传动轴、第二传动块第二传动轴;所述第一传动块两端面具有正交分布的滑槽a和滑槽b;第二传动块的两端面具有正交分布的滑槽c和滑槽d;所述输入传动轴的一端为动力输入端,与第一推力轴承相配合,另一端为扁方结构c,与所述滑槽a相配合;所述第一传动轴设置在第一活塞结构的内腔中,其周向均布有多个平行于轴线的直线滚珠槽道,用于放置滚珠,与第一活塞结构的直线滚珠槽道相配合;第一传动轴的两端还分别设置有扁方结构a和扁方结构b,分别与滑槽b以及滑槽c相配合;所述第二传动轴设置在第二活塞结构的内腔中,其周向均布有多个平行于轴线的直线滚珠槽道,用于放置滚珠,与第二活塞结构的直线滚珠槽道相配合;所述第二传动轴的一端还设置有扁方结构d,与所述滑槽d相配合;所述第二传动轴的另一端与第二推力轴承相配合;

21、其中,任意滑槽具有多个内壁面,多个内壁面中部分设置为传动面,其余部分设置为非传动面,同一传动块上的两端面滑槽的传动面互相垂直,所述扁方结构a、扁方结构b、扁方结构c以及扁方结构d均有与对应滑槽相配合的传动面和非传动面,任意扁方结构的传动面与对应滑槽传动面紧密贴合,任意扁方结构的非传动面与对应滑槽的非传动面之间具有间隙,工作时,输入传动轴和第一传动轴通过传动面传递扭矩的同时可沿非传动面的法向滑动,第一传动轴和第二传动轴也通过其传动面传递扭矩的同时可沿非传动面的法向滑动。

22、进一步地,任意滑槽均为矩形槽,所述矩形槽的其中一组互相平行设置的两个内壁面设置为传动面,其余两个面为非传动面。

23、进一步地,所述传动面的长度大于所述非传动面的长度。

24、进一步地,任意所述直线滚珠槽道均未布满滚珠,所述直线滚珠槽道未放置滚珠的长度为δl,δl=h/π,其中h为活塞泵的导轨行程。

25、进一步地,任意直线滚珠槽道的长度均为l:

26、l=nd+h/π

27、其中,l为直线滚珠槽道的长度,d为滚珠直径,n为滚珠个数,h为导轨行程。

28、进一步地,所述传动轴组件包括:

29、两个传动块,分别与第一活塞结构和第二活塞结构一一对应设置,所述传动块为两端开口的空心柱状结构,其内腔壁上周向均匀开设有一对内侧传动槽道;其外壁面上周向均匀开设有一对外侧传动槽道,任意内侧传动槽道和外侧传动槽道均沿传动块长度方向设置,一对内侧传动槽道与一对外侧传动槽道正交设置,任意传动块设置在对应活塞结构的内腔内,传动块外侧的传动槽道与对应活塞结构的滚珠槽道中的滚珠配合;

30、传动通轴,所述传动通轴上周向对称设置有一对拨叉,所述拨叉还沿传动通轴长度方向设置;所述传动通轴同时设置在所述两个传动块内,两个传动块沿传动通轴轴线方向间隔设置;任意传动块的内侧传动槽道均与传动通轴的拨叉配合,所述传动通轴两端分别与第一推力轴承和第二推力轴承相配合;

31、多个限位部,任意所述传动块的两端均分布设置有所述限位部,所述限位部还固定套设在所述传动通轴上,所述限位部用于限制两个传动块沿传动通轴轴线方向的移动;

32、其中,工作时,传动通轴带动两个传动块旋转,两个传动块分布通过滚珠将扭矩传递给第一活塞结构和第二活塞结构,使第一活塞结构和第二活塞结构周向旋转。

33、进一步地,所述两个传动块、第一活塞结构、第二活塞结构以及传动通轴同轴线设置;和/或,所述两端开口的空心柱状结构为两端开口的空心圆柱结构。

34、本发明与现有技术相比的有益效果:

35、(1)本发明活塞套筒和双面导轨一体,滚轮可分布与活塞套筒外侧,可充分利用活塞的轴向距离,有效缩短泵的轴向长度,减小了泵的体积重量,提高了泵的功重比;

36、(2)本发明活塞和衬套均为挡板结构,利用衬套代替了传统意义上的缸体零件,同时活塞和衬套中间镂空,周向开槽,大大地降低了泵的重量;

37、(3)本发明活塞与衬套均为挡板结构,一体化导轨活塞旋转往复运动时受到的阻力减小,搅油功率损失降低,提高了泵的机械效率;

38、(4)本发明活塞双侧配流,吸油口和排油口分布于不同圆柱上,间接增大了油口间的距离,增大了密封长度,有效减小泄漏量,提高了泵的容积效率;

39、(5)本发明活塞腔吸油口设置在导轨活塞外套筒上,且与油液直接相通,油液不经过任何流道便可进入活塞腔,有效增大了泵的自吸能力。

40、(6)本发明活塞为挡板式结构,进入活塞腔的油液几乎不存在周向旋转运动,同时,油液的轴向速度因活塞行程不大而较小,油液的动能损耗极小,泵的能量转化率高。

41、(7)本发明活塞为挡板式结构,泵在高速时,油液能够迅速跟随活塞的轴向运动并及时充满活塞腔,极大地增强了泵的抗气蚀能力。

42、(8)采用本发明结构,在活塞腔处于压油行程时,衬套在高压油的作用下产生微小形变,使衬套与活塞间的间隙变小,减小泄漏量,提高容积效率,此种间隙补偿结构在高温下同样适用。

43、(9)相比较拨叉滚轮传扭结构,本发明正交/十字传扭结构体积小,传扭结构布置于活塞内部,不影响泵的轴向长度;并且本发明正交/十字传扭结构重量轻,回转半径短,转动惯量小,启停性能佳,泵的控制性能好;相比较外置的拨叉滚轮传扭结构,本发明正交/十字传扭结构分布于活塞内部,搅油损失极小,适应于高速工况;本发明正交/十字传扭结构实现了上、下联泵芯在旋转运动上的解耦,降低了上、下联泵芯的同轴度要求,降低了加工精度要求,减少加工成本,提高经济效益。

- 还没有人留言评论。精彩留言会获得点赞!