一种高能量密度双活塞液压蓄能器及工作方法

本发明涉及液压储能,尤其适用于一种高能量密度双活塞液压蓄能器及工作方法。

背景技术:

1、液压传动是现代工业传动的重要形式之一。随着工程机械、汽车、航空航天等产业的快速发展,传动系统在相关产品上的要求不断提高,液压传动系统凭借着高功率比、高可靠性、无级速度调节等优势,逐步成为现代工业装备中最重要的能量传动方式之一。

2、然而,随着全球经济的快速发展,人类对化石燃料使用的日益增加,伴随而来的化石能源枯竭、环境污染等问题也越来越受到人们的关注。为解决上述问题,如何提高能源的利用率是人们的重点关注之一。因此需要提高液压系统中的能效来实现绿色低碳及可持续生产,缓解能源紧张问题。对液压系统中的能量进行回收、储存和再利用,是提高液压系统能效的重要方法。

3、采用合适且高效的储能方法,有效储存液压系统中的能量,才能实现节能减排的目的。活塞式蓄能器是挖掘机液压系统中一种常用的液压能量储存装置,它在适当的时机将液压系统中的液压能量转换为气体压缩能量储存起来,当系统需要时,又将气体压缩能量转换为液压能量释放出来,用于补给液压系统。目前,气体加载式液压储能技术已经广泛应用在工程机械能量回收和车辆制动动能回收等方面。在实际应用中发现,虽然液压蓄能器功率密度高于其他的储能元件,但是其能量密度远远低于常用燃料电池等储能元件,并且存在体积大、成本高等缺点。另外,由于系统的能量损失,使得传统蓄能器释放能量时的输出压力略低于存储能量时的液压油压力,因此常常需要液压泵的额外供液才能保证液压系统正常工作,不仅使整个液压系统变得复杂,还降低了效率。

技术实现思路

1、发明目的:针对现有技术的不足之处,提供一种高能量密度双活塞液压蓄能器及工作方法,利用两个大小不同的活塞腔以及匹配的活塞增大气腔内的压力,并利用电磁换向阀使输出的液压压力比存储时的压力大,解决了蓄能器输出压力过低的问题。

2、为实现上述技术目的,本发明的一种高能量密度双活塞液压蓄能器,包括上小下大两个活塞腔结合构成的变径双活塞腔,双活塞腔内分别设有上小下大两个通过连接机构互联的联动活塞,联动活塞的上活塞在变径双活塞腔的上方小直径活塞腔中移动,下活塞在变径双活塞腔下方的大直径活塞腔内移动,上小下大两个活塞通过活塞杆连接,联动活塞将变径双活塞腔分割为三个腔室,包括位于小活塞到活塞腔顶部的上活塞腔,大小两个活塞之间的中活塞腔,以及大活塞至大活塞腔底部的下活塞腔;变径双活塞腔顶底部分别开有油口,双活塞的大活塞腔靠近小活塞腔侧面通过管路连接有气瓶,从而使上活塞腔和下活塞腔为油腔体,中活塞腔为气腔,由于上腔直径小,下腔直径大,杆件上升,中活塞腔体容积减小,压缩中活塞腔中的空气蓄能。

3、具体包括下腔缸筒和上腔缸筒,下腔缸筒底部设有下腔端盖,下腔端盖圆心开有下腔进油口,上腔缸筒的顶部设有上腔端盖,上腔端盖圆心开有上腔进油口;下腔缸筒和上腔缸筒开口处相互连接并密封,从而形成上小下大的变径双活塞缸体,其中下腔缸筒内设有下腔活塞,上腔缸筒内设有上腔活塞,下腔活塞与上腔活塞之间设有连接彼此的活塞杆,活塞杆与下腔活塞圆心处通过下腔球形铰链连接,活塞杆与上腔活塞圆心处通过上腔球形铰链连接,从而使下腔活塞和上腔活塞之间实现联动;其中上腔活塞与上腔端盖之间在双活塞缸体中构成上腔液腔,上腔活塞与下腔活塞之间在双活塞缸体中形成气腔,下腔活塞与下腔端盖在双活塞缸体中形成下腔液腔;下腔缸筒靠近上腔缸筒的侧面通过管路连接有沟通气腔的气瓶,当储能时上腔液腔联通油箱,气瓶内的初始压力比下腔液腔的进油压力大,从而提高存储的气体内能。

4、一种高能量密度双活塞液压蓄能器的工作方法,下腔进油口和上腔进油口通过管路连接有控制进出高压油的电磁阀,步骤为:

5、在存储能量时,在存储能量时,电磁阀失电,电磁阀右位工作,上腔进油口和油箱相连通,高压油通过下腔进油口进入蓄能器下腔液腔,压力升高的下腔液腔通过推动下腔活塞推动活塞杆向上运动,压缩气腔内的气体,气瓶内的压力升高,下腔液腔中的液压能转换成气腔和气瓶的气压内能;此过程中,上腔液腔通油箱,上腔活塞不受液压力,活塞杆受到三个力,分别是下腔液腔的液压力,气腔分别作用在下腔活塞和上腔活塞的气压,当存储能量时活塞杆匀速运动即获得当前力平衡方程;存储能量时由于气腔压力在升高,下腔液腔中的液压力是缓缓升高的,直到下腔液腔压力到达最大压力时,无法存储能量,活塞杆不动了,此时储能完毕;

6、在释放能量时,电磁阀得电,电磁阀左位工作,蓄能器上腔液腔和下腔液腔的油路相连通,高压油通过管路使上腔液腔和下腔液腔相连通,此时上腔液腔压力和下腔液腔压力相等,气瓶内的内能释放,此时活塞杆受到4个力,活塞杆向下运动,气腔和气瓶的内能转换成液压能通过管路输出,释放能量时气腔压力和下腔液腔压力相等,而存储能量时气腔压力比下腔液腔压力大,从而在释放能力时的油液压力比存储能量时的油液压力大,实现增压的效果。

7、进一步,由于存储能量时上腔液腔连接油箱,液压力为0,所以存储能量时只考虑下腔液腔的总体积,活塞杆的初始位置位于最低端,因此下腔液腔初状态的体积为0,下腔液腔的末状态为允许的最大今夜压力,活塞杆上升至极限位置的状态;

8、存储能量时,设下腔液腔初状态时的压力为py1,下腔液腔末状态时的压力为为py2、气腔初始容积为vq1;

9、在初状态时上腔液腔,对活塞杆受力为:

10、py1a2+pq1(a1-a0)=pq1(a2-a0) (6)

11、在末状态时下腔液腔液腔压力到达了最大进液压力,对活塞杆受力:

12、py2a2+pq2(a1-a0)=pq2(a2-a0) (7)

13、结合式(6)式(7)即可得到气腔的压力和下腔液腔压力之间的关系:

14、

15、由此可知气腔的容积和下腔液腔(13)的容积变化量之间的关系:

16、

17、利用气体状态方程可知气腔的压力由pq1上升到pq2满足以下关系:

18、pq1vq1n=pq2vq2n (10)

19、式中:py1为初状态时下腔高压油压力;py2为末状态时下腔高压油压力;pq1为初状态时气腔压力;pq2为末状态时气腔压力;a1为上腔活塞面积;a2为下腔活塞面积,a2>a1;a0为活塞杆横截面积;vq1为气腔初始容积;vq2为气腔末状态容积,δvy为本发明蓄能器液腔容积变化量;δvq为气腔容积变化量;

20、将式(8)带入式(10)可得到

21、

22、将式(11)代入式(9)得到当下腔液腔压力从py1上升到py2后,下腔液腔体积的变化量△vy:

23、

24、进一步,存储的能量由气体做功能量公式计算:

25、

26、将式(11)带入化简可得到能量密度μ2表达式:

27、

28、下腔液腔在初状态时的压力py1、末状态的压力py2、和气腔初始容积vq1都相同的情况下,比较式(3)和式(12),由于由此可知本发明的蓄能器液腔体积变化量比传统蓄能器大,储存油液的体积大;

29、比较普通蓄能器能量密度表达式μ1和本发明能量密度表达式μ2可知本发明的蓄能器能量密度是传统蓄能器的倍;由于因此本发明能量密度μ2大于普通蓄能器能量密度μ1;

30、能量密度的增加与两活塞横截面积a1和a2有关,a1越大,即a1越接近于a2则能量密度越大;若气腔最大压力为pqmax,液腔最大压力为pymax,由式(8)可得:

31、

32、由式(15)可知,a1越大蓄能器的能量密度越大,液腔最大压力pymax是由实际工况决定的,若要增大a1则需要增大气腔最大压力pqmax,但蓄能器最大气压是有限的,所以限制了a1的最大值,当需要存储的油液的最大压力pymax和气腔的最大压力pqmax接近时,此时a1很小,既能量密度无法增加,因此需按实际工况合理选择a1和a2的比值。

33、进一步,释放能量时气腔压力为存储能量末状态时的压力pq2,对活塞杆受力分析:

34、py′a2+pq2(a1-a0)=pq2(a2-a0)+py′a1 (16)

35、可得:

36、

37、式中:a1为上腔活塞杆腔有效横截面积;a2为下腔活塞有效横截面积,a2>a1;a0为活塞杆的横截面积;py′为释放能量时液腔高压油压力;

38、由此可知,在释放能量时,输出的高压油压力是存储能量时高压油压力的倍,因此本发明的蓄能器能够起到增压的作用。

39、有益效果:

40、1)本发明的蓄能器比传统活塞式蓄能器增大了气腔的压力,从而增大了存储的能量。相同体积下能够释放更大的力,在挖掘机中,只需要满足能够存储动臂下降的能量时,够减小蓄能器的重量和体积,降低成本;

41、2)由于液压系统节流压差作用下,传统蓄能器在释放能量时不足以推动活塞杆上升,所以需要增压泵提高压力才能推动动臂上升。而本发明的蓄能器在释放能量时可以通过电磁换向阀增压,推动动臂上升,简化了液压系统,也提高了系统的动态性能。

42、3)通过计算两者的能量密度,本发明的蓄能器在该工况下的能量密度是传统蓄能器的两倍。

43、说明书附图

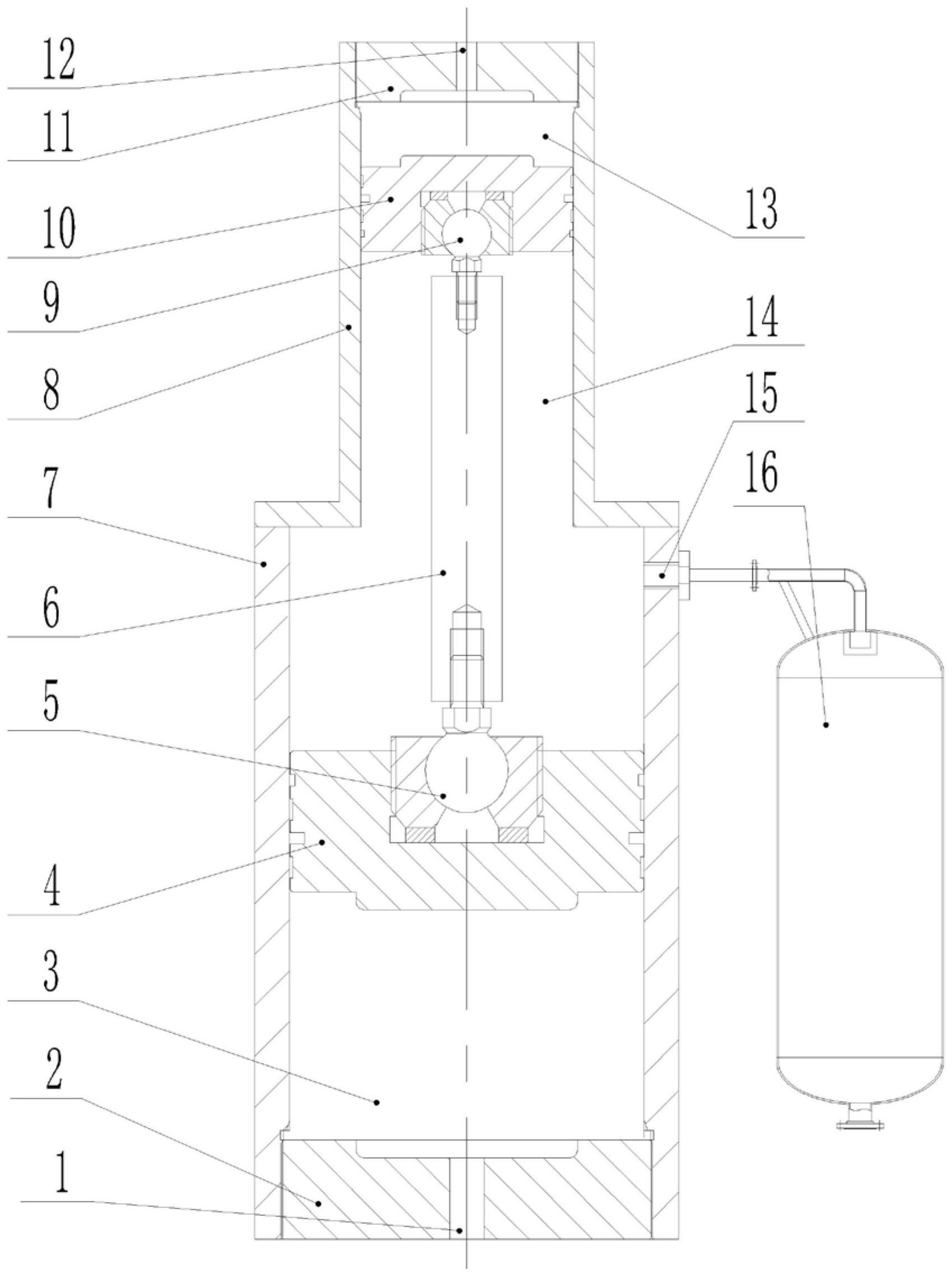

44、图1是本发明高能量密度双活塞液压蓄能器的结构示意图;

45、图2是本发明高能量密度双活塞液压蓄能器的工作原理图,其中(a)为存储能量时的示意图,(b)为释放能量的示意图。

46、图中:1、下腔进油口;2、下腔端盖;3、下腔液腔;4、下腔活塞;5、下腔球形铰链;6、活塞杆;7、下腔缸筒;8、上腔缸筒;9、上腔球形铰链;10、上腔活塞;11、上腔端盖;12、上腔进油口;13、上腔液腔;14、气腔;15、气腔气口;16、气瓶。

- 还没有人留言评论。精彩留言会获得点赞!