空气循环用小型风轮、风道组件和小型空气净化器的制作方法

1.本实用新型涉及空气净化领域,具体是涉及一种空气循环用小型风轮、风道组件和小型空气净化器。

背景技术:

2.随着社会的发展和工业的进步,人们的环境空气质量也伴随工业化的进程不断下降,对人类的健康造成严重威胁。现有的交通工具内设置有大量化工产品释放有毒物质,并且车内为一密闭空间,空气流通性差,使得车内空气质量差。

3.为改善车内空气质量,人们为此研发出车载空气净化器或其他通风设备,现有技术中的车载空气净化器内或其他车载通风设备,的净化器的cadr值或通风设备风量与噪音之间难以处于平衡状态,在获得较好的cadr值或大风量的同时,噪音超过车辆怠速噪音,使得车内乘坐人员感到不适。

技术实现要素:

4.本实用新型的第一目的是提供一种低噪音的空气循环用小型风轮。

5.本实用新型的第二目的是提供一种包括上述风轮的风道组件。

6.本实用新型的第三目的是提供一种包括上述风道组件的小型空气净化器。

7.为了实现上述的第一目的,本实用新型提供的空气循环用小型风轮为轴向斜流风轮,风轮包括风轮壳体、风轮进风口和风轮出风口,风轮进风口和风轮出风口设置在风轮壳体上,风轮壳体包括多个叶片,多个叶片沿风轮进风口的周向排列,多个叶片绕风轮的旋转轴线呈弧形设置。

8.由上述方案可见,多个叶片沿风轮进风口的周向排列,并且多个叶片呈相弧形弯曲设置,使得风轮形成一个轴向斜流风轮,增大风量的同时降低噪音,从而降低装在该风轮的净化器的噪音,使车内人员感觉更加舒适。

9.进一步的方案是,风轮壳体包括第一固定板和第二固定板,风轮进风口设置在第一固定板上,多个叶片之间设置在第一固定板和第二固定板之间,第二固定板朝向风轮进风口凸起设置有下凹部,下凹部背离风轮进风口的侧壁上设置有连接块,连接块用于连接驱动装置;和/或多个叶片远离风轮的旋转中心轴线的侧壁自风轮进风口至风轮出风口倾斜设置,多个叶片的侧壁靠近风轮的旋转中心轴线倾斜设置。

10.可见,由于风轮为小型风轮,主要可应用在体积较小的车载净化器内,而连接块设置在下凹的下凹部内,增强连接块与驱动装置之间的连接稳固性,使得风轮在更稳定转动的情况下能够呈现更大的风量。叶片远离风轮的旋转中心轴线的侧壁倾斜设置,减小叶片在风道内的体积,使得流动空气更加快速经过风轮进入风道内,减少叶片对风量的影响。

11.进一步的方案是,下凹部沿风轮的径向的宽度沿风轮的旋转轴线朝向风轮进风口变小。

12.可见,下凹部的宽度变小,使得下凹部朝向叶片的一面呈锥形,减小下凹部在风轮

内的占用空间,从而减少风量的损失。

13.为实现上述的第二目的,本实用新型提供一种风道组件包括风道壳体、风道进风口和风道出风口,在风道壳体内,风道进风口与风道出风口之间形成有风道,风道内设置有上述的风轮。

14.进一步的方案是,风道在风道壳体内形成有第一风道段与第二风道段,第二风道段、第一风道段和出风口沿风道的空气流动方向依次连接,第一风道段的空气流动方向相对第二风道段的空气流动方向倾斜设置。

15.可见,第一风道段相对第二风道段倾斜设置,使得风道出风口倾斜出风,更好地适应车内空间,使得净化后的空气更快速地流动至车内的每一处。

16.进一步的方案是,风道在风道壳体内形成有第一风道段与第二风道段,沿风道的空气流动方向,风道进风口、第二风道段、第一风道段和风道出风口依次排列,第一风道段的通风宽度大于第二风道段的通风宽度,出风口的通风宽度小于第一风道段的通风宽度。

17.可见,流动的空气依次经过风道进风口、第二风道段、第一风道段和出风口,第二风道段内的空气聚集在宽度更大的第一风道段内进行杀菌消毒,净化程度更加彻底,随后通过宽度更小的出风口出风,增大出风压强,使出风呈喷射状态,提高出风效率。

18.进一步的方案是,风道内设置有导风件,导风件上设置有通风口,风道贯穿通风口,沿风道的空气流动方向,风道依次经过导风件与风轮,导风件上设置有导风面,导风面沿风道的空气流动方向朝向风道壳体倾斜设置;和/或风轮壳体上设置有固定板导风面,风轮进风口位于固定板导风面上,固定板导风面沿风轮的旋转轴线的轴向朝向风道壳体倾斜设置,且固定板导风面自风轮进风口朝向风轮出风口倾斜设置。

19.可见,导风件用于对风道内的流动空气进行导向,导风件上的导风面倾斜设置,使得风道宽度变大,便于更多的空气聚集;而风轮上的固定板导风面倾斜设置,对风轮内的空气进行导向,使其流至在宽度更大的风道内,减少风量的损失。

20.进一步的方案是,风道进风口包括多个进风孔,多个进风孔沿风道壳体的周向铺设;和/或风道出风口呈环形,风道出风口内设置有控制板,控制板背离风道的侧壁上设置有按钮。

21.可见,多个进风孔沿风道壳体的周向设置,使得风道壳体上360 度均可进风,增大进风量;控制板设置在出风口处,用户更易于接触控制。

22.为实现上述的第三目的,本实用新型提供的小型空气净化器包括上述的风道组件和空气净化组件,空气净化组件设置在风道内。

23.进一步的方案是,空气净化组件包括空气过滤组件,空气过滤组件呈环形,风道位于空气过滤组件的内圆内。

24.可见,空气过滤组件呈环形,使得流动空气必须经过空气过滤组件后进入内圆内,才能继续流动,保证进入风道的空气均经过空气过滤这一步。

25.进一步的方案是,空气过滤组件包括hape过滤层;和/或风道壳体内设置有环形定位块,空气过滤组件设置在环形定位块与风道壳体的底座之间,环形定位块上设置有定位面,定位面沿风道的流动方向朝向风道壳体的竖直中心线倾斜设置。

26.可见,由于空气过滤组件呈环形并且设置在风道壳体内,可在环形定位块的定位面的定位作用下,准确在风道壳体内安装空气过滤组件的同时,不影响风道的设置。

27.进一步的方案是,风道内设置有控制电路板,控制电路板上设置有连接凸起部,连接凸起部朝向风道壳体的侧壁延伸,风道壳体上设置有通电孔,通电孔与连接凸起部相对设置,控制电路板与风轮连接。

28.可见,控制电路板上的连接凸起部与风道壳体上的通电孔相对设置,便于实现控制电路板与外部电源之间的连接。

29.进一步的方案是,空气净化组件包括双极离子组件,双极离子组件包括双极离子安装架、多个双极离子发射头和双极离子高压件,多个双极离子发射头设置在双极离子安装架的外侧壁上,双极离子高压件与多个双极离子发射头连接。

30.进一步的方案是,风道壳体包括第一壳体和第二壳体,第一壳体与第二壳体沿风道空气流动方向连接,风道出风口位于第二壳体上,风道在第二壳体与双极离子安装架之间形成有第一风道段,沿第一风道段的空气流动方向,第一风道段的宽度逐渐增大。

31.可见,双极离子安装架位于第一风道段内,第一风道段的宽度逐渐增大,使得有更多的空气聚集在第一风道段进行等离子杀菌消毒。

32.进一步的方案是,双极离子安装架呈类圆台形,双极离子安装架径向宽度更小的一端靠近出风口设置,第二壳体呈半球形;和/或双极离子安装架的外周壁上设置有多个连接块,多个连接块沿双极离子安装架的周向等距离排列,多个连接块与风道壳体的内侧壁连接,风道贯穿双极离子安装架与风道壳体的内侧壁之间。

33.可见,类圆形的双极等离子安装架上的侧壁倾斜设置,配合半球形的第一壳体,使得双极离子安装架所在的第一风道段的宽度逐渐变大,使得有更多空气聚集在双极离子安装架处进行等离子杀菌消毒,增大出风量。连接块设置实现双极离子安装架在风道壳体内的安装的同时不影响风道的设置。

34.进一步的方案是,风道内设置有控制电路板,控制电路板设置在双极离子安装架与风轮之间,控制电路板分别与风轮、双极离子高压件连接。

35.可见,控制电路板和双极离子安装架中的双极离子高压件集中在出风口与风轮之间,使得风道壳体内的电连接线更短,使得风道壳体内电线的布置更加简洁。

36.进一步的方案是,风道壳体包括第一壳体和第二壳体,第一壳体设置在第二壳体上,第一壳体朝向第二壳体的一侧上设置有安装板,安装板沿第二壳体的周向设置,安装板插入第二壳体内,安装板与第二壳体的内侧壁平行设置,第一壳体相对安装板的延伸方向倾斜设置,安装板与第二壳体的连接。

37.可见,通过安装板的设置完成倾斜设置的第一壳体与竖直设置的第二壳体之间的连接,从而实现风道出现倾斜段。

38.进一步的方案是,净化器包括底座,风道壳体设置在底座上,底座背离风道壳体的侧壁上设置有把手部。

39.可见,底座上的设置有把手部,使得操作人员在风道壳体上安装或拆卸底座更加省力方便。

40.进一步的方案是,把手部为凹槽,凹槽朝向风道壳体凹陷,凹槽内设置在把手板。

41.可见,在操作人员驱动把手部时,将手部放置在凹槽内,手着力于把手板,使得操作人员更加快速省力地驱动把手部。

附图说明

42.图1是本实用新型车载空气净化器实施例的立体图。

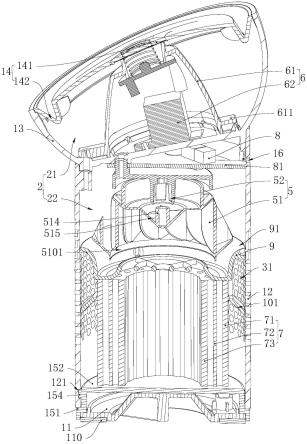

43.图2是本实用新型车载空气净化器实施例的剖视图。

44.图3是本实用新型车载空气净化器实施例的爆炸图。

45.图4是本实用新型车载空气净化器实施例中第一壳体与第二壳体的连接示意图。

46.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

47.本实用新型的小型空气净化器应用于一个空间内的空气净化,该车载空气净化器不仅可放置在车辆内部,还可放置在房间内。

48.参见图1和图2,小型空气净化器包括风道壳体1、风道2、风道进风口3、风道出风口4、抽风组件5、空气净化组件和控制组件8,风道进风口3与风道出风口4分别设置在风道壳体1上,风道壳体1 内设置有风道2,风道2分别与风道进风口3、风道出风口4连通。空气净化组件包括双极离子组件6和空气过滤组件7,还可为其他净化原理的净化组件,如负离子发生器或紫外线等。抽风组件5、双极离子组件6和控制组件8分别设置在风道2内。

49.参见图3,风道壳体1包括底座11、第二壳体12、第一壳体13 和控制板14,第二壳体12设置在底座11上,底座11远离第二壳体 12的一侧上可设置有防滑垫110,通过防滑垫110将净化器稳固地放置在车辆内,或者在底座11远离第二壳体12的一侧上设置有固定夹或吸盘,通过固定夹或吸盘将净化器设置在车辆内。在组装净化器时,完成第一壳体13与第二壳体12的连接后,将第二壳体12倒置,然后放置第二壳体12内的部件,完成后再安装底座11;对净化器进行拆卸时,先将净化器倒置,拆卸底座11,去除第二壳体12内的部件。为了更加省力快速地安装或拆卸底座11,底座11背离第二壳体12的侧壁上设置有把手部111,把手部111为凹槽111,凹槽111朝向风道壳体1凹陷,凹槽111内设置有把手板112。

50.在本实施例中,底座11呈圆形,第二壳体12沿底座11的周向与底座11连接,使得第二壳体12呈柱体环形。

51.当净化器竖直放置时,底座11接触放置空间的放置面,第二壳体 12设置在第一壳体13与底座11之间。风道2在第二壳体12内形成有第二风道段22,第二风道段22沿竖直方向延伸。抽风组件5和过滤组件7分别设置在第二风道段22内,沿第二风道段22内的空气流动方向,空气先风道进风口3进入第二风道段22内,在第二风道段 22内,在抽风组件5的作用下,空气经过过滤组件7后经过抽风组件 5,再流向第一壳体13。

52.风道进风口3包括多个进风孔31,多个进风孔31沿第二壳体12 的周向铺设;使得第二壳体12上360度均可进风,增大进风量。

53.在本实施例中,空气过滤组件7呈环形,空气过滤组件7包括第一过滤层71、第二过滤层72和第三过滤层73,沿空气过滤组件7的径向,第二过滤层72包裹在第三过滤层73外,第一过滤层71包裹在第二过滤层72外。第一过滤层71为尼龙过滤网,第二过滤层72为hepa,第三过滤层73为活性炭过滤层。底座11上设置朝向第二壳体 12的侧壁上设置有滤网支架15,滤网支架15包括底板151和凸起定位块152,凸起定位块152设置在底座11朝向过滤组件7的一侧上,底板151和凸起定位块152之间设置台阶153,使得凸起定位块152 的径向宽度小于底座11的径向宽度。凸起定位块152的径向侧壁上设置有多个定位卡块154,多个定位

卡块154沿凸起定位块152的周向等距离设置。在第二壳体12内安装滤网支架15时,第二壳体12位于台阶153上,第二壳体12的内侧壁上设置有多个定位卡槽121,多个定位卡块154与多个定位卡槽121一一对应连接,空气过滤组件7放置在滤网支架15的凸起定位块152上。基于净化器的底部,风道进风口3的设置高度大于空气过滤组件7的设置高度,使得更大量的空气聚集在风道进风口3与空气过滤组件7之间后保证所有空气经过空气过滤组件7后继续移动,保证空气过滤的效率。

54.第二风道段22内设置有环形定位块10,空气过滤组件7设置在环形定位块10与风道壳体1的底座11之间,环形定位块10的内圆沿空气过滤组件7的内圆的周向设置。环形定位块10上设置有定位面 101,定位面101沿风道2的流动方向朝向风道壳体1的竖直中心线倾斜设置;由于空气过滤组件7呈环形并且设置在风道壳体1内,可在环形定位块10的定位面101的定位作用下,准确在风道壳体1内安装空气过滤组件7的同时,不影响风道2的设置。第二风道段22内设置有导风件9,环形定位块10设置在导风件9与底座之间。导风件9上设置有通风口90,通风口90、环形定位块10的内圆和空气过滤组件 7的内圆相互连通,第二风道段22依次贯穿环形定位块10的内圆和通风口90。导风件9上设置有导风面91,导风面91沿风道2的空气流动方向朝向风道壳体1倾斜设置,使得风道2宽度变大,能够有更多的空气聚集。在本实施例中,环形定位块10与导风件9一体成型连接。

55.抽风组件5包括风轮51和驱动装置,风轮51为轴向斜流风轮,在本实施例中,风轮51包括风轮壳体510、风轮进风口5101和风轮出风口5102,风轮壳体包括第一固定板511、第二固定板513和多个叶片512,多个叶片512、第一固定板511和第二固定板513一体成型设置。多个叶片512设置在第二固定板513与第一固定板511之间,沿风道2的空气流动方向,第二固定板513相对第一固定板511远离空气过滤组件7设置。沿第二壳体12的径向,第二固定板513的宽度小于第一固定板511的宽度。风轮进风口5101设置在第一固定板511 上,使得第一固定板511呈环形,风轮进风口5101与导风件9上的通风口90连通,风道2贯穿风轮进风口5101。多个叶片512沿风轮进风口5101的周向等距离排列,多个叶片512绕风轮5的旋转轴线呈弧形设置。多个叶片512远离风轮51的旋转中心轴线的侧壁5121沿自风轮进风口5101至风轮出风口5102方向(即风道2的空气流动方向) 靠近风轮51的旋转中心轴线倾斜设置;沿风轮5的径向,第一固定板 511的径向宽度小于第二固定板513的径向宽度,使得风轮5呈类圆台形,从而叶片512与第二固定板513沿风道2的空气流动方向逐渐收窄,减小叶片512在风道内的体积,减少对风道2内的流动空气的干扰,影响风量。

56.第二固定板513用于连接驱动装置,驱动装置可为马达。空气经过空气过滤组件7后,从空气过滤组件7的内圆流向抽风组件5。在本实施例中,第二固定板513上设置有连接部514,连接部514用于连接驱动装置。连接部514的设置方式为:第二固定板513朝向风轮进风口5101凸起设置有下凹部515,下凹部515为凹槽,连接部514 设置在下凹部515内,连接部514为凸柱;下凹部515沿风轮5的径向的宽度沿风轮5的旋转轴线朝向风轮进风口5101变小,风轮5的径向与风轮5的旋转轴线垂直。

57.由于该风轮51应用在车载空气净化器中,由于车载空气净化器的体积较小,而应用于该种车载空气净化器的风轮51的体积也较小,因此通过下凹部515的设置结构保证风轮51在净化器内的稳固性的同时,还可以保证能够保持较大风量。在本实施例中,具有上述结构的风轮 51实现沿风轮51的旋转中心轴线斜流出风,能够保证风轮本身实现风量大和

噪音小。通过将该轴向斜流风轮51设置在净化器的风道出风口4与风道进风口3之间,由于风道出风口4位于风轮进风口3的上方,本实施例中的该种结构的轴向斜流风轮51通过转动,将位于净化器底部的风道进风口3的空气吸入风道2内,在风道2内流动空气先沿风轮51的旋转中心移动进入风轮51中,在第一固定板511和多个叶片512的导向作用下,实现倾斜并且远离底部的风道进风口3出风,从而实现将风道2内流动的空气从位于净化器的顶部的风道出风口2 出风,该种结构的轴向斜流风轮的大风量特性能够配合风道2的第一风道段倾斜设置后出风。

58.在本实施例中,第一固定板511沿风轮5的旋转轴线倾斜设置,第一固定板5的径向宽度沿旋转轴线的延伸方向远离风轮进风口5101 逐渐变大。第一固定板511的倾斜方向与位于风5下方的导风件9的导风面91的倾斜方向相同,从而实现在导风件9的导风作用下,转动的风轮5将空气过滤组件7内圆内的空气进行抽取,使得风道2此处的宽度变大,使得空气流动范围更广,减少风量的损失。

59.控制组件8包括控制电路板81,控制电路板81上设置有连接凸起部811,连接凸起部811朝向风道壳体1的侧壁延伸,风道壳体1 上设置有通电孔16,通电孔16与连接凸起部811相对设置,控制电路板81与风轮5连接。控制电路板81上的连接凸起部811与风道壳体1上的通电孔16相对设置,便于实现控制电路板81与外部电源之间的连接更加方便。

60.风道出风口4设置在第一壳体13上,风道2在第一壳体13内形成有第一风道段21,双极离子组件6设置在第一风道段21内,在本实施例中,当净化器沿竖直方向放置时,第二风道段22沿竖直方向延伸,第一风道段21相对第二风道段22倾斜设置。倾斜设置的第一风道段21使得风道出风口4倾斜出风,更好地适应车内空间,使得净化后的空气更快速地流动至车内的每一处。第一壳体13可固定设置在第二壳体12上,也可通过球形连接件与固定槽的配合结构实现第一壳体 13相对第二壳体12转动。在本实施例中,第一壳体13固定设置在第二壳体12上。

61.第二壳体12朝向第一壳体13的一侧设置有第一通风口122,当净化器沿竖直方向设置时,第一通风口122基于水平方向倾斜设置。第一壳体13朝向第二壳体12的一侧设置有第二通风口131,第一通风口122与第二通风口131连通。第一壳体13朝向第二壳体12的一侧上设置有安装板132,安装板132沿第二通风口131的周向设置,安装板132贯穿第一通风口122,安装板132与第二壳体12的内侧壁平行设置,第一壳体13相对安装板132的延伸方向倾斜设置,安装板 132与第二壳体12的内侧壁连接,从而实现第一壳体13内的第一风道段21相对第二壳体12内的第二风道段22倾斜设置。

62.双极离子组件6包括双极离子安装架61、多个双极离子发射头和和双极离子高压件62,多个双极离子发射头设置在双极离子安装架的外侧壁上,双极离子高压件62与多个双极离子发射头连接。双极离子安装架61设置在第一壳体13的第一风道段21内。

63.双极离子安装架61设置在风道出风口4与风轮5之间,双极离子安装架61呈类圆台形,双极离子安装架61径向宽度更小的一端靠近出风口4设置;从而沿风道2的空气流动方向,双极离子安装架61的宽度逐渐减小,而第一壳体13呈半球形,沿风道2的空气流动方向,第一壳体13的宽度逐渐增大,使得位于第一壳体13与双极离子安装架61之间的第一风道段21的宽度逐渐增加;从而在抽风组件5的作用下,空气在风道2内高速流通时,当空气到达第一壳体13内时,由于第一壳体13的宽度沿风道2的空气流动方向逐渐增大,第一壳体 13内

的双极离子安装架61的宽度沿风道2的空气流动方向逐渐减小,使得在第一壳体13内的第一风道段21的宽度沿空气流动方向逐渐增大,使得空气在第一壳体13内聚集,加大出风量的同时,由于风道2 形成在双极离子安装架61的外周,使双极离子安装架61设置在气流中心处,避免气流中心处形成涡流,减少风量的损失的同时,减少由于涡流现象所产生的噪音和阻力。

64.在本实施例中,双极离子安装架61呈类圆台形,双极离子安装架 61的侧面为弧形面。参见图4,双极离子安装架61上设置有四个连接块611,四个连接块611沿双极离子安装架61等距离排列,双极离子安装架61通过四个连接块611设置在第一壳体13的内侧壁上;风道 2贯穿双极离子安装架61与第一壳体13的内侧壁之间,双极等离子安装架61倾斜设置。在本实施例中,双极离子高压组件62设置在双极离子安装架61内。控制组件8包括连接电线,控制电路板81设置在双极离子安装架61与风轮5之间,控制电路板81与驱动装置连接;使得双极离子高压组件62靠近控制电路板81设置,可缩短净化器内连接电线的分布距离,使得净化器内连接电线分布更加简洁。在本实施例中,控制电路板81设置在双极离子安装架61朝向风轮5的侧壁上,双极离子安装架61的面积小于双极离子安装架61朝向风轮5的侧壁的面积;并且相对应地,控制电路板81上的连接凸起部811与其一连接块611叠放,避免控制电路板上的连接凸起部对风道造成影响。

65.在本实施例中,风道出风口4设置在第一壳体13上。出风口4呈环形,风道出风口4的内圆内设置有控制板14,控制板14背离风道2 的侧壁上设置有按钮141。第一壳体13与控制板14之间设置有多个安装块142,风道出风口4形成在两个相邻的安装块142之间,并且风道出风口4形成在第一壳体13的内侧壁与控制板14之间。安装块 142呈v形,安装块142的尖端位于风道2内。控制板14上的按键141 通过弹簧式触控开关与双极离子安装架61内的元件连接,控制板上1 电连接线贯穿双极离子安装架61与控制电路板81连接。

66.沿风道2的空气流动方向,风道进风口3、第二风道段22、第一风道段21和风道出风口4依次排列,第一风道段21的通风宽度大于第二风道段22的通风宽度,出风口4的通风宽度小于第一风道段21 的通风宽度。流动的空气依次经过风道进风口3、第二风道段22、第一风道段21和风道出风口4,第二风道段22内的空气聚集在宽度更大的第一风道段21内进行杀菌消毒,净化程度更加彻底,随后通过宽度更小的风道出风口4出风,增大出风压强,使出风呈喷射状态,提高出风效率。

67.本实用新型的车载空气净化器的工作原理为:空气通过360度分布的多个进风孔31进入第二壳体12内的第二风道段22内,在抽风组件5的作用下,空气经过过滤组件7后进行初步空气净化,从空气过滤组件7的内圆经过抽风组件5,然后空气流至第一壳体13后在第一壳体13处聚集,在双极离子组件6的作用进行二次空气净化的同时,由于第一壳体13的宽度沿风道2的空气流动方向逐渐增大,第一壳体 13内的双极离子安装架6161的宽度沿风道2的空气流动方向逐渐减小,使得在第一壳体13内的风道2的宽度沿空气流动方向逐渐增大,使得空气在第一壳体13内聚集,加大出风量的同时,由于风道2形成在双极离子安装架61的外周,使双极离子安装架61设置在气流中心处,避免气流中心处形成涡流,减少风量的损失的同时,减少由于涡流现象所产生的噪音和阻力。

68.最后需要强调的是,以上所述仅为本实用新型的优选实施例,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种变化和更改,凡在本实用新型

的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1