一种带隔离腔结构的两级双作用液压驱动往复式压缩缸的制作方法

1.本实用新型属于压缩结构技术领域,具体涉及一种带隔离腔结构的两级双作用液压驱动往复式压缩缸。

背景技术:

2.现有的对称两级双作用活塞式压缩缸,包括两个气缸和一个油缸,两个气缸分别设于油缸两侧,活塞杆中部设有油缸活塞,两端设有气缸活塞,两个气缸活塞分别位于两个气缸腔体内,通过活塞杆的往复运动实现气体在两个气缸内的两级双作用压缩。油缸和气缸之间通过支撑隔板相连,支撑隔板上设有供活塞杆穿过的通孔。虽然为了避免油缸和气缸之间发生油气混合,在活塞杆和隔板之间设置了油气隔离密封结构,但还是不能百分之百保证油缸和气缸之间完全密封,若出现密封失效,压缩介质将会被污染,不适用于高纯气体的压缩。

技术实现要素:

3.针对现有技术中存在的上述技术问题,本实用新型提出了一种带隔离腔结构的两级双作用液压驱动往复式压缩缸,设计合理,解决了现有技术的不足,具有良好的效果。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种带隔离腔结构的两级双作用液压驱动往复式压缩缸,包括左气缸、左油缸、右油缸、右气缸、活塞杆、油气隔离密封结构、冷却系统、液压控制系统以及泄漏监测装置;

6.左气缸、左油缸、右油缸以及右气缸依次同轴布置,左气缸和左油缸之间通过左油气缸隔板相连,左油缸和右油缸之间通过油缸中间隔板相连,右油缸和右气缸之间通过右油气缸隔板相连;所述左油气缸隔板、油缸中间隔板以及右油气缸隔板上设有供活塞杆穿过的通孔;

7.活塞杆上固定有左油缸活塞和右油缸活塞,两端分别固定有左气缸活塞和右气缸活塞;左气缸活塞配置在左气缸的腔体内,左油缸活塞配置在左油缸的腔体内,右油缸活塞配置在右油缸的腔体内,右气缸活塞配置在右气缸的腔体内;

8.左气缸活塞左侧为ⅰ号一级气腔,右侧为ⅰ号二级气腔;左油缸活塞左侧为左隔离腔,右侧为左油腔;右油缸活塞左侧为右油腔,右侧为右隔离腔;右气缸活塞右侧为ⅱ号一级气腔,左侧为ⅱ号二级气腔。

9.进一步地,左气缸两端分别固定有左气缸端盖和左油气缸隔板,左气缸端盖上设有进气口和排气口,连通ⅰ号一级气腔;左油气缸隔板上设有进气口和排气口,连通ⅰ号二级气腔;

10.右气缸两端分别固定有右油气缸隔板和右气缸端盖,右气缸端盖上设有进气口和排气口,连通ⅱ号一级气腔,右油气缸隔板上设有进气口和排气口,连通ⅱ号二级气腔;

11.油缸中间隔板上设有两个分别连接左油腔和右油腔的液压油孔,液压控制系统连接两个液压油孔。

12.进一步地,ⅰ号一级气腔和ⅱ号一级气腔连通的进气口通过气体管路与总进气口相连,

[0013]ⅰ号一级气腔和ⅱ号一级气腔连通的排气口通过气体管路与冷却系统的第一冷却器连接,第一冷却器通过气体管路分别连接ⅰ号二级气腔和ⅱ号二级气腔连通的进气口;

[0014]ⅰ号二级气腔和ⅱ号二级气腔连通的排气口通过气体管路与冷却系统的第二冷却器连接,第二冷却器通过气体管路连接总排气口。

[0015]

进一步地,进气口和排气口连接的气体管路上设置有单向阀。

[0016]

进一步地,油气隔离密封结构包括气密封和油密封;

[0017]

左油气缸隔板和右油气缸隔板分别与活塞杆之间设置有气密封;

[0018]

油缸中间隔板与活塞杆之间设置有油密封;

[0019]

左气缸活塞与左气缸之间、左油缸活塞与左油缸之间、右油缸活塞与右油缸之间、右气缸活塞与右气缸之间设有气密封。

[0020]

进一步地,左气缸和右气缸在外侧设置有水套。

[0021]

进一步地,左气缸端盖、隔板、气缸、油缸以及右气缸端盖之间通过四根连接拉杆固定,连接拉杆两端通过锁紧螺母与左气缸端盖和右气缸端盖固定。

[0022]

进一步地,左气缸端盖上设有活塞位置传感器,活塞位置传感器将位置信号传递给液压控制系统。

[0023]

进一步地,左油气缸隔板上端设有气泄漏检测孔,下端设有油泄漏检测孔,气泄漏检测孔和油泄漏检测孔均连通左隔离腔和大气;右油气缸隔板上端设有气泄漏检测孔,下端设有油泄漏检测孔,气泄漏检测孔和油泄漏检测孔均连通右隔离腔和大气。

[0024]

进一步地,油泄漏检测孔连接液体流量计,气泄漏检测孔连接气体流量计。

[0025]

本实用新型所带来的有益技术效果为:

[0026]

本实用新型提供的压缩缸,通过两个气缸和两个油缸实现两级双作用压缩,在两个油缸中设置油缸活塞,从而将油缸分为隔离腔和油腔,即在气缸和油缸之间增设了一个隔离腔,从而避免了密封失效导致的油气混合。

附图说明

[0027]

下面结合附图对本实用新型做进一步说明:

[0028]

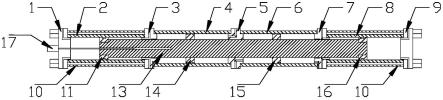

图1为带隔离腔结构的两级双作用压缩缸的整体结构示意图;

[0029]

图2、图3、图4均为图1中a-a剖视图;

[0030]

图5为活塞杆向右运动时气体压缩的路径示意图;

[0031]

图6为活塞杆向左运动时气体压缩的路径示意图;

[0032]

1-左气缸端盖;2-左气缸;3-左油气缸隔板;4-左油缸;5-油缸中间隔板;6-右油缸;7-右油气缸隔板;8-右气缸;9-右气缸端盖;10-水套;11-左气缸活塞;12-液压油孔;13-活塞杆;14-左油缸活塞;15-右油缸活塞;16-右气缸活塞;17-活塞位置传感器;18-锁紧螺母;19-连接拉杆;20-气密封;21-油密封;22-油泄漏检测孔;23-气泄漏检测孔;24

‑ⅰ

号一级气腔;25

‑ⅰ

号二级气腔;26-左隔离腔;27-左油腔;28-右油腔;29-右隔离腔;30

‑ⅱ

号二级气腔;31

‑ⅱ

号一级气腔;32-总进气口;33-总排气口;34-第一冷却器;35-第二冷却器;

具体实施方式

[0033]

本实用新型提出了一种带隔离腔结构的两级双作用液压驱动往复式压缩缸,为了使本实用新型的优点、技术方案更加清楚、明确,下面结合具体实施例对本实用新型做详细说明。

[0034]

如图1-图4所示,一种带隔离腔结构的两级双作用液压驱动往复式压缩缸,包括左气缸2、左油缸4、右油缸6、右气缸8、活塞杆13、油气隔离密封结构、冷却系统、液压控制系统以及泄漏监测装置;该压缩缸通过两个油缸和两个气缸实现了两级双作用压缩,该压缩缸的气缸可压缩的气体包括空气、氮气、氧气、天然气、氦气、二氧化碳和氢气。左气缸2、左油缸4、右油缸6以及右气缸8依次同轴布置,左气缸2和左油缸4之间通过左油气缸隔板3相连,左油缸4和右油缸6之间通过油缸中间隔板8相连,右油缸6和右气缸8之间通过右油气缸隔板7相连;左油气缸隔板3、油缸中间隔板8以及右油气缸隔板7上设有供活塞杆13穿过的通孔;活塞杆上固定有左油缸活塞14和右油缸活塞15,两端分别固定有左气缸活塞11和右气缸活塞16;左气缸活塞11配置在左气缸2的腔体内,左油缸活塞14配置在左油缸4的腔体内,右油缸活塞15配置在右油缸6的腔体内,右气缸活塞15配置在右气缸8的腔体内;左气缸活塞11左侧为ⅰ号一级气腔24,右侧为ⅰ号二级气腔25;左油缸活塞14左侧为左隔离腔26,右侧为左油腔27;右油缸活塞15左侧为右油腔28,右侧为右隔离腔29;右气缸活塞16右侧为ⅱ号一级气腔31,左侧为ⅱ号二级气腔30。冷却系统包括第一冷却器34、第二冷却器35,冷却系统能保证进入压缩缸的气体温度和压缩机出口气体温度符合要求。活塞杆和隔板之间、活塞和气缸之间、活塞和油缸之间设置有油气隔离密封结构。

[0035]

具体地,左气缸2两端分别固定有左气缸端盖1和左油气缸隔板3,左气缸端盖1上设有进气口和排气口,连通ⅰ号一级气腔24;左油气缸隔板3上设有进气口和排气口,连通ⅰ号二级气腔25;右气缸8两端分别固定有右油气缸隔板7和右气缸端盖9,右气缸端盖9上设有进气口和排气口,连通ⅱ号一级气腔31,右油气缸隔板7上设有进气口和排气口,连通ⅱ号二级气腔30;油缸中间隔板5上设有两个分别连接左油腔27和右油腔28的液压油孔12,液压控制系统连接两个液压油孔12。

[0036]

具体地,ⅰ号一级气腔24和ⅱ号一级气腔31连通的进气口通过气体管路与总进气口32相连,ⅰ号一级气腔24和ⅱ号一级气腔31连通的排气口通过气体管路与冷却系统的第一冷却器34连接,第一冷却器34通过气体管路分别连接ⅰ号二级气腔25和ⅱ号二级气腔30连通的进气口;ⅰ号二级气腔25和ⅱ号二级气腔30连通的排气口通过气体管路与冷却系统的第二冷却器35连接,第二冷却器35通过气体管路连接总排气口33。进气口和排气口连接的气体管路上设置有单向阀,保证气体单向流通、有效压缩,左气缸2和右气缸8对称布置并且形状和结构相同。

[0037]

具体地,油气隔离密封结构包括气密封20和油密封21;左油气缸隔板3和右油气缸隔板7分别与活塞杆13之间设置有气密封20;油缸中间隔板5与活塞杆13之间设置有油密封21;左气缸活塞11与左气缸2之间、左油缸活塞14与左油缸4之间、右油缸活塞15与右油缸6之间、右气缸活塞11与右气缸8之间设有气密封20。

[0038]

具体地,左气缸2和右气缸8在外侧设置有水套10,用于降低气体压缩过程给气密封带来的温升;左油缸4和右油缸6外侧也可设置水套,用于给油缸降温。

[0039]

具体地,左气缸端盖1、隔板、气缸、油缸以及右气缸端盖9之间通过四根连接拉杆

19固定,连接拉杆19两端通过锁紧螺母18与左气缸端盖1和右气缸端盖9固定,将中间的部件紧紧的挤压在一起,保证其密封性能,该结构安装方便并且成本低。左气缸端盖1上设有活塞位置传感器17,活塞位置传感器17将位置信号传递给液压控制系统。

[0040]

具体地,左油气缸隔板3上端设有气泄漏检测孔23,下端设有油泄漏检测孔22,气泄漏检测孔23和油泄漏检测孔22均连通左隔离腔26和大气;右油气缸隔板7上端设有气泄漏检测孔23,下端设有油泄漏检测孔22,气泄漏检测孔23和油泄漏检测孔22均连通右隔离腔29和大气。当气密封20泄漏时,被压缩介质可通过气泄漏检测孔23排出,当油密封21泄漏时,液压油也可通过油泄漏检测孔22排出;油泄漏检测孔22还连接液体流量计,检测油泄漏状态,气泄漏检测孔23连接气体流量计,用于检测气泄漏状态。

[0041]

该压缩缸压缩气体的步骤包括:

[0042]

(1)当液压系统控制液压油由油缸中间隔板5下端的液压油孔12进油时,液压油通过内部通道进入右油腔28,同时左油腔27液压油通过管路回到液压系统回油管路。当液压油压力足够大时,推动右油缸活塞15向右运动,同步带动左气缸活塞11、活塞杆13、左油缸活塞14、右气缸活塞16向右运动。由于进气口和排气口处安装有单向阀,方向如图5所示。因此在活塞和活塞杆向右运行过程中,左气缸端盖1的进气口单向阀打开,排气口单向阀关闭,ⅰ号一级气腔24处于吸气状态;同时左油气缸隔板3的排气口单向阀打开,进气口单向阀关闭,ⅰ号二级气腔25处于压缩状态,压缩后的气体经过第二冷却器35冷却后从总排气口33排出。同时右油气缸隔板7的进气口单向阀打开,排气口单向阀关闭,ⅱ号二级气腔30处于吸气状态。右气缸端盖9的排气口单向阀打开,进气口单向阀关闭,ⅱ号一级气腔31处于一级压缩状态。

[0043]

(2)当液压系统控制液压油由油缸中间隔板5上端的液压油孔12进油时,液压油通过内部通道进入左油腔27,同时右油腔28液压油通过管路回到液压系统回油管路。当液压油压力足够大时,推动左油缸活塞14向左运动,同步带动左气缸活塞11、活塞杆13、右油缸活塞15、右气缸活塞16向左运动。由于进气口和排气口处安装有单向阀,方向如图6所示。因此在活塞和活塞杆向左运行过程中,左气缸端盖1的进气口单向阀关闭,排气口单向阀打开,ⅰ号一级气腔24处于一级压缩状态;同时左油气缸隔板3的排气口单向阀关闭,进气口单向阀打开,ⅰ号二级气腔25处于二级吸气状态。同时右油气缸隔板7的进气口单向阀关闭,排气口单向阀打开,ⅱ号二级气腔30处于二级压缩状态,压缩后的气体经过第二冷却器35冷却后从总排气口33排出。右气缸端盖的排气口单向阀关闭,进气口单向阀打开,ⅱ号一级气腔31处于一级吸气状态。如此重复,完成气体的两级压缩。

[0044]

当然,上述说明并非是对本实用新型的限制,本实用新型也并不仅限于上述举例,本技术领域的技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换,也应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1