一种带嵌套结构的采用塑料挤出成型工艺的超大吊扇叶片的制作方法

1.本实用新型属于超大吊扇领域,特别涉及到了一种超大吊扇叶片。

背景技术:

2.超大吊扇为直径超过2.5米及以上的吊扇产品,因为其覆盖范围巨大,耗能省,气流柔和等突出特点,近年在高大空间场所得到广泛应用。目前超大吊扇的叶片全部采用铝合金材质,制造工艺为挤出工艺或者冲压工艺,双层中空结构。

3.最常见超大吊扇的叶片长度在3.5米左右,叶片外沿在每分钟50转的正常转速时线速度大约为19米/秒,而且叶片沿径向存在巨大的速度梯度差,叶片外沿尖部有喘流并导致叶片振动,振动传导到叶根部分,在根部的螺栓固定位置振动加剧,长期振动有可能导致叶片在此部位断裂。

4.实际使用时已经发生很多次叶片断裂并坠落的事故。

技术实现要素:

5.为了解决上述问题,本实用新型的首要目的在于提供一种带嵌套结构的采用塑料挤出成型工艺的超大吊扇叶片,该叶片重量轻,减轻了驱动电机的负荷;且该叶片在发生叶片坠落事故时,其危害性大大降低。

6.本实用新型的另一个目的在于提供一种带嵌套结构的采用塑料挤出成型工艺的超大吊扇叶片,该叶片内设置有金属芯材,在减轻该叶片的重量的同时,可以保证叶片整体的结构强度。

7.为了实现上述目的,本实用新型的技术方案如下。

8.一种带嵌套结构的采用塑料挤出成型工艺的超大吊扇叶片,其特征在于,该叶片包括金属芯材和有采用塑料挤出成型工艺所制造的叶片主体,所述叶片主体内形成有贯穿叶片主体首尾两端的主体空腔,所述金属芯材固定设置在主体空腔内。

9.在该叶片中,通过塑料挤出成型工艺所制造的叶片主体可以直接制作出最佳风动力学叶片外形,在生产上更加方便,且效率更高;而塑料的比重仅为铝合金材质的1/3左右,使得该叶片的整体重量轻,减轻了驱动电机的负荷,并且相对于现有的铝合金材料所构成的叶片而言,价格更加便宜;在发生叶片坠落事故时,因为该叶片整体重量轻,其危害性大大降低。且该叶片内设置有嵌套结构—金属芯材,可以在减轻该叶片的重量的同时,保证叶片整体的结构强度,避免叶片主体断裂。并且塑料的叶片主体更加耐用,可防老化;以及清洁更加简单,可以湿布擦洗,不留水渍痕迹。

10.进一步的,所述叶片主体包括有上叶片部和下叶片部,所述上叶片部首端与下叶片部首端一体成型,所述上叶片部尾端与下叶片部尾端一体成型,所述主体空腔由上叶片部和下叶片部合围形成。上下叶片部为一体成型的闭环式结构,使得该叶片整体强度较高。

11.进一步的,所述主体空腔内设置有一块以上的加强筋,一块以上的加强筋将主体空腔分隔形成为两个以上的小空腔,所述金属芯材固定设置在任意一个小空腔内。加强筋

的设置,用于增强叶片整体强度。

12.进一步的,所述加强筋的上下两端分别与上叶片部和下叶片部一体成型。加强筋、上叶片部和下叶片部一体成型的设置,进一步地增强叶片整体强度。

13.进一步的,所述加强筋数量为两块,位于两块加强筋之间的小空腔为用于安装金属芯材的安装空腔;所述金属芯材固定设置在安装空腔内。

14.进一步的,对应所述安装空腔的叶片主体的侧壁的厚度大于叶片主体其余侧壁的厚度。上述设置,使得金属芯材安装在安装空腔内时,该叶片与金属芯材之间连接更加稳定。

15.进一步的,所述两块加强筋厚度大于与安装空腔不对应的叶片主体侧壁的厚度。两块加强筋厚度的设置,使得金属芯材安装在安装空腔内时,该叶片与金属芯材之间连接更加稳定。具体的,也就是说,与安装空腔对应的几个侧壁(加强筋和对应的叶片主体的侧壁)的厚度相对于叶片主体其余位置的厚度,是更厚的;可以有力地保障叶片与金属芯材之间连接更加稳定。

16.进一步的,所述上叶片部和下叶片部均为弧面结构。

17.进一步的,所述叶片主体尾端处设置有尾翼板,所述金属芯材尾端与尾翼板固定。具体的,尾翼板侧面抵持在叶片主体尾端,也可以与叶片主体尾端不接触。尾翼板上下两侧高度均超过叶片主体上下两侧,且尾翼板将主体空腔尾端完全遮挡住。尾翼板是风扇产生振动最重要的部件(因为在叶片转动时,位于尾端的尾翼板的速度最高),尾翼板可以通过将震动传递至金属芯材,避免叶片主体受到震动影响,使得叶片主体更加稳定。

18.进一步的,所述金属芯材首端伸出至主体空腔以显露在叶片主体外,形成为用于与外部结构连接的连接部。

19.金属芯材为高刚性金属芯材,例如铝合金型材或钢管等。叶片主体所采用的塑料材料如为pvc、pe、pp、tpe、tpr、hdpe等材料。

20.本实用新型的有益效果在于,在本实用新型中,通过塑料挤出成型工艺所制造的叶片主体可以直接制作出最佳风动力学叶片外形,在生产上更加方便,且效率更高;而塑料的比重仅为铝合金材质的1/3左右,使得该叶片的整体重量轻,减轻了驱动电机的负荷,并且相对于现有的铝合金材料所构成的叶片而言,价格更加便宜;在发生叶片坠落事故时,因为该叶片整体重量轻,其危害性大大降低。且该叶片内设置有金属芯材,可以在减轻该叶片的重量的同时,保证叶片整体的结构强度。并且塑料的叶片主体更加耐用,可防老化;以及清洁更加简单,可以湿布擦洗,不留水渍痕迹。

附图说明

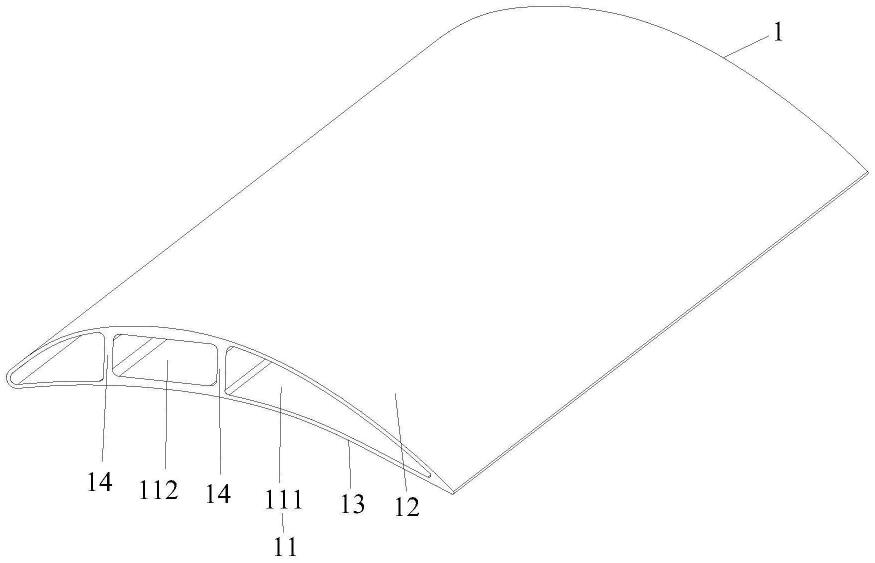

21.图1是叶片主体第一视角的结构示意图。

22.图2是叶片主体第二视角的结构示意图。

23.图3是本实用新型的结构示意图。

24.图4是本实用新型的剖视图。

具体实施方式

25.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施

例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

26.参见图1-4,一种带嵌套结构的采用塑料挤出成型工艺的超大吊扇叶片,其特征在于,该叶片包括金属芯材2和有采用塑料挤出成型工艺所制造的叶片主体1,所述叶片主体1内形成有贯穿叶片主体1首尾两端的主体空腔11,所述金属芯材2固定设置在主体空腔11内。叶片主体1和金属芯材的固定,可以采用粘结剂或螺栓等固定方式。

27.进一步的,所述叶片主体1包括有上叶片部12和下叶片部13,所述上叶片部12首端与下叶片部13首端一体成型,所述上叶片部12尾端与下叶片部13尾端一体成型,所述主体空腔11由上叶片部12和下叶片部13合围形成。

28.进一步的,所述主体空腔11内设置有一块以上的加强筋14,一块以上的加强筋14将主体空腔11分隔形成为两个以上的小空腔111,所述金属芯材2固定设置在任意一个小空腔111内。

29.进一步的,所述加强筋14的上下两端分别与上叶片部12和下叶片部13一体成型。

30.进一步的,所述加强筋14数量为两块,位于两块加强筋14之间的小空腔111为用于安装金属芯材2的安装空腔112;所述金属芯材2固定设置在安装空腔112内。

31.进一步的,对应所述安装空腔112的叶片主体1的侧壁的厚度大于叶片主体1其余侧壁的厚度。

32.进一步的,所述两块加强筋14厚度大于与安装空腔112不对应的叶片主体1侧壁的厚度。

33.进一步的,所述上叶片部12和下叶片部13均为弧面结构。

34.进一步的,所述叶片主体1尾端处设置有尾翼板3,所述金属芯材2尾端与尾翼板3固定。具体的,尾翼板3上下两侧高度均超过叶片主体1上下两侧,且尾翼板3将主体空腔11尾端完全遮挡住。

35.进一步的,所述金属芯材2首端伸出至主体空腔11以显露在叶片主体1外,形成为用于与外部结构连接的连接部21。

36.金属芯材2为高刚性金属芯材,例如铝合金型材或钢管等。叶片主体1所采用的塑料材料如为pvc、pe、pp、tpe、tpr、hdpe等材料。

37.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1