一种氢能源用具有润滑结构的单螺杆压缩机的制作方法

1.本实用新型涉及单螺杆压缩机技术领域,具体为一种氢能源用具有润滑结构的单螺杆压缩机。

背景技术:

2.螺杆压缩机是往复式活塞压缩机换代产品,用螺杆取代活塞式压缩机是动力用压缩机发展趋势,螺杆压缩机有双螺杆和单螺杆两种。

3.现有的单螺杆压缩机装置,常见问题有:因不具备相应的润滑结构减少磨损,现有的单螺杆压缩机在长时间的使用后,设备内部的零件会出现磨损,其中就包括星轮主体的磨损,更换麻烦且成本高。

技术实现要素:

4.本实用新型的目的在于提供一种氢能源用具有润滑结构的单螺杆压缩机,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:包括机箱和星轮主体,所述机箱内部开设有通道,且通道内部横置有螺杆,所述螺杆侧端面啮合安装有用于气体压缩的星轮主体,且所述星轮主体包括转轴、定位槽、凸台、插接槽、滚子、卡板和星轮板,所述转轴中端对称开设有定位槽,且转轴中部固定安装有凸台,所述凸台中部开设有数处插接槽,且插接槽内部转动安装有滚子,所述转轴外部套装有卡板,且卡板外部设置有星轮板。

6.优选的,所述星轮主体还包括安装孔和定位块,所述卡板上下两端对称开设有安装孔,且卡板内部上下两端安装有定位块,所述定位块外形与定位槽开设尺寸相契合。

7.优选的,所述星轮主体还包括对接块,所述卡板内部中端安装有对接块,且对接块外部包裹有润滑油质,所述对接块外形与插接槽开设尺寸相契合。

8.优选的,所述卡板外部安装有用于方便拆装的快拆机构,且所述快拆机构包括基座、梯形台和u形架,所述基座左侧四处拐角均固定安装有梯形台,且梯形台底部端面与卡板相贴合,所述梯形台内部滑动安装有u形架。

9.优选的,所述快拆机构还包括螺纹端和螺帽,所述u形架右侧端面开设有螺纹端,且螺纹端底部啮合安装有螺帽,所述螺帽套装于u形架外部。

10.优选的,所述螺杆右侧端面安装有用于调节气体排出的可调压缩机构,且所述可调压缩机构包括套筒、轴承座和导流板,所述套筒四处侧端面均安装有轴承座,且套筒套装于螺杆外部,所述轴承座外部转动安装有导流板。

11.优选的,所述可调压缩机构还包括轴套、旋柄和螺牙,所述套筒内部安装有轴套,且轴套啮合安装于螺杆外部,所述轴套顶部转动安装有旋柄,且旋柄内部开设有螺牙。

12.优选的,所述可调压缩机构还包括挂耳、拉杆和传动杆,所述轴套四处侧端面均安装有挂耳,且挂耳底部连接有拉杆,所述拉杆远离挂耳一端转动连接有传动杆,且拉杆通过传动杆与导流板构成传动连接。

13.与现有技术相比,本实用新型的有益效果是:解决因不具备相应的润滑结构减少磨损,现有的单螺杆压缩机在长时间的使用后,设备内部的零件会出现磨损,其中就包括星轮主体的磨损,更换麻烦且成本高的技术问题,提供一种氢能源用具有润滑结构的单螺杆压缩机,有效解决因缺乏润滑结构导致部件易磨损的问题,星轮主体可拆卸方便后期维护,同时使得机箱内的气流气压可调,使得本实用提出的新型单螺杆压缩机的适用性更强。

14.1.本实用新型通过星轮主体的设置,空气通过机箱内部通道入口通入,启用螺杆实现对星轮主体的啮合传动,使得星轮主体围绕中部转轴旋转,实现气体的加压输送,星轮板固定安装于卡板中部圆周面,使用者将卡板内部上下两端的定位块与转轴对应位置开设的定位槽实施插合,并同步将卡板内部中部的对接块与转轴中部凸台开设的插接槽实施定位插合,实现卡板与转轴预设安装位置的精确定位安装,得益于对接块外部包裹的润滑脂,使得插入插接槽的插接块与滚子之间的滚动连接更为顺畅稳定,起到减少摩擦并且降噪的效果;

15.2.本实用新型通过快拆机构的设置,实际使用中卡板的拆装经由快拆机构即可便捷完成,使用者只需通过旋转螺帽,使之脱离u形架右侧端面的螺纹端,即可实现u形架于卡板上下两端开设的安装孔的抽离,取下基座及其内侧梯形台后即可完成星轮主体的快拆,解决现有设备中星轮主体拆卸复杂的弊端,适用性更强;

16.3.本实用新型通过可调压缩机构的设置,使用者通过转动旋柄,使得轴套位于螺杆右侧螺牙啮合上升,轴套四处端面通过挂耳连接有拉杆,在轴套的抬升行程中,拉杆通过底部传动杆向套筒外部的导流板传动,导流板通过轴承座安装于套筒外部对应位置,由此实现导流板倾角的改变,借此调整通道内通入的气体的输出气压,便于使用者经由可调压缩机构实现对单螺杆压缩机输出的气体气压的自由调整。

附图说明

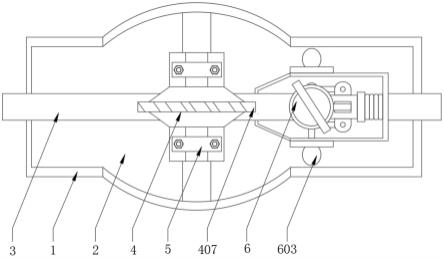

17.图1为本实用新型整体正视结构示意图;

18.图2为本实用新型星轮主体正视内部结构示意图;

19.图3为本实用新型快拆机构侧视结构示意图;

20.图4为本实用新型可调压缩机构正视内部结构示意图。

21.图中:1、机箱;2、通道;3、螺杆;4、星轮主体;401、转轴;402、定位槽;403、凸台;404、插接槽;405、滚子;406、卡板;407、星轮板;408、安装孔;409、定位块;410、对接块;5、快拆机构;501、基座;502、梯形台;503、u形架;504、螺纹端;505、螺帽;6、可调压缩机构;601、套筒;602、轴承座;603、导流板;604、轴套;605、旋柄;606、螺牙;607、挂耳;608、拉杆;609、传动杆。

具体实施方式

22.如图1所示,一种氢能源用具有润滑结构的单螺杆压缩机,包括机箱1和星轮主体4,机箱1内部开设有通道2,且通道2内部横置有螺杆3,空气通过机箱1内部通道2入口通入,启用螺杆3实现对星轮主体4的啮合传动,使得星轮主体4围绕中部转轴401旋转,实现气体的加压输送,螺杆3侧端面啮合安装有用于气体压缩的星轮主体4,且星轮主体4包括转轴401、定位槽402、凸台403、插接槽404、滚子405、卡板406和星轮板407,转轴401中端对称开

设有定位槽402,且转轴401中部固定安装有凸台403,凸台403中部开设有数处插接槽404,且插接槽404内部转动安装有滚子405,得益于对接块410外部包裹的润滑脂,使得插入插接槽404的对接块410与滚子405之间的滚动连接更为顺畅稳定,起到减少摩擦并且降噪的效果,转轴401外部套装有卡板406,且卡板406外部设置有星轮板407,星轮主体4还包括安装孔408和定位块409,卡板406上下两端对称开设有安装孔408,且卡板406内部上下两端安装有定位块409,定位块409外形与定位槽402开设尺寸相契合,星轮主体4还包括对接块410,卡板406内部中端安装有对接块410,且对接块410外部包裹有润滑油质,对接块410外形与插接槽404开设尺寸相契合,星轮板407固定安装于卡板406中部圆周面,使用者将卡板406内部上下两端的定位块409与转轴401对应位置开设的定位槽402实施插合,并同步将卡板内406部中部的对接块410与转轴401中部凸台403开设的插接槽404实施定位插合,实现卡板406与转轴401预设安装位置的精确定位安装。

23.如图2所示,卡板406外部安装有用于方便拆装的快拆机构5,且快拆机构5包括基座501、梯形台502和u形架503,基座501左侧四处拐角均固定安装有梯形台502,且梯形台502底部端面与卡板406相贴合,梯形台502内部滑动安装有u形架503,快拆机构5还包括螺纹端504和螺帽505,u形架503右侧端面开设有螺纹端504,且螺纹端504底部啮合安装有螺帽505,螺帽505套装于u形架503外部,实际使用中卡板406的拆装经由快拆机构5即可便捷完成,使用者只需通过旋转螺帽505,使之脱离u形架503右侧端面的螺纹端504,即可实现u形架503于卡板406上下两端开设的安装孔408的抽离,取下基座501及其内侧梯形台502后即可完成星轮主体4的快拆,解决现有设备中星轮主体4拆卸复杂的弊端,适用性更强。

24.如图3所示,螺杆3右侧端面安装有用于调节气体排出的可调压缩机构6,且可调压缩机构6包括套筒601、轴承座602和导流板603,套筒601四处侧端面均安装有轴承座602,且套筒601套装于螺杆3外部,轴承座602外部转动安装有导流板603,可调压缩机构6还包括轴套604、旋柄605和螺牙606,套筒601内部安装有轴套604,且轴套604啮合安装于螺杆3外部,轴套604顶部转动安装有旋柄605,且旋柄605内部开设有螺牙606,可调压缩机构6还包括挂耳607、拉杆608和传动杆609,轴套604四处侧端面均安装有挂耳607,且挂耳607底部连接有拉杆608,拉杆608远离挂耳607一端转动连接有传动杆609,且拉杆608通过传动杆609与导流板603构成传动连接,使用者通过转动旋柄605,使得轴套604位于螺杆3右侧螺牙606啮合上升,轴套604四处端面通过挂耳607连接有拉杆608,在轴套604的抬升行程中,拉杆608通过底部传动杆609向套筒601外部的导流板603传动,导流板603通过轴承座602安装于套筒601外部对应位置,由此实现导流板603倾角的改变,借此调整通道2内通入的气体的输出气压,便于使用者经由可调压缩机构6实现对单螺杆压缩机输出的气体气压的自由调整。

25.工作原理:在使用该一种氢能源用具有润滑结构的单螺杆压缩机时,空气通过机箱1内部通道2入口通入,启用螺杆3实现对星轮主体4的啮合传动,使得星轮主体4围绕中部转轴401旋转,实现气体的加压输送,星轮板407固定安装于卡板406中部圆周面,使用者将卡板406内部上下两端的定位块409与转轴401对应位置开设的定位槽402实施插合,并同步将卡板内406部中部的对接块410与转轴401中部凸台403开设的插接槽404实施定位插合,实现卡板406与转轴401预设安装位置的精确定位安装,得益于对接块410外部包裹的润滑脂,使得插入插接槽404的对接块410与滚子405之间的滚动连接更为顺畅稳定,起到减少摩擦并且降噪的效果,实际使用中卡板406的拆装经由快拆机构5即可便捷完成,使用者只需

通过旋转螺帽505,使之脱离u形架503右侧端面的螺纹端504,即可实现u形架503于卡板406上下两端开设的安装孔408的抽离,取下基座501及其内侧梯形台502后即可完成星轮主体4的快拆,解决现有设备中星轮主体4拆卸复杂的弊端,适用性更强,使用者通过转动旋柄605,使得轴套604位于螺杆3右侧螺牙606啮合上升,轴套604四处端面通过挂耳607连接有拉杆608,在轴套604的抬升行程中,拉杆608通过底部传动杆609向套筒601外部的导流板603传动,导流板603通过轴承座602安装于套筒601外部对应位置,由此实现导流板603倾角的改变,借此调整通道2内通入的气体的输出气压,便于使用者经由可调压缩机构6实现对单螺杆压缩机输出的气体气压的自由调整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1