螺杆空气压缩机的制作方法

1.本实用新型涉及一种螺杆空气压缩机。

背景技术:

2.螺杆空气压缩机作为一种提高气体压力和输送气体的通用机械,广泛运用于各类工业场所。目前对螺杆空气压缩机的节能运用主要集中在余热回收上,并为社会及客户带来良好经济效益。

3.螺杆空气压缩机在提高气体压力的同时,在压缩过程中需要注入一定介质以冷却因空气压缩放热产生的热量,作为最常用介质螺杆润滑油在压缩机体容积变化作用下产生压力能,这部分压力能在压缩过程结束后到再次进入压缩腔前除建立系统油路循环外,被应用到其他场合寥寥无几,存在一定能源浪费。

技术实现要素:

4.本实用新型的目的是为了克服现有存在的上述不足,本实用新型提供一种螺杆空气压缩机。

5.本实用新型是通过以下技术方案实现的:

6.一种螺杆空气压缩机,其包括传动组立、油气分离系统和冷却系统,所述油气分离系统包括油气分离器,所述油气分离器具有进入口和排油口,所述传动组立连接于所述进入口,所述冷却系统包括液力自冷装置,所述液力自冷装置的两端分别连接于所述传动组立和所述排油口并与所述传动组立和所述油气分离器相连通,所述传动组立、所述油气分离器和所述液力自冷装置之间形成有循环冷却油路。

7.进一步地,所述冷却系统还包括电力辅助冷却装置,所述螺杆空气压缩机还包括温度传感器和控制装置,所述温度传感器设置于所述循环冷却油路并用于检测所述循环冷却油路内油气混合物的温度,所述控制装置的输入端电连接于所述温度传感器,所述控制装置的输出端电连接于所述电力辅助冷却装置;

8.所述控制装置用于接收所述温度传感器检测的温度并与其内部设定值进行比较,以控制所述电力辅助冷却装置的开断,从而实现所述电力辅助冷却装置对所述循环冷却油路内的润滑油进行冷却降温。

9.进一步地,所述冷却系统包括第一冷却器和第二冷却器,所述第一冷却器和所述第二冷却器均设置于所述循环冷却油路上,所述液力自冷装置朝向所述第一冷却器并对所述第一冷却器内的润滑油进行冷却降温,所述电力辅助冷却装置朝向所述第二冷却器并对所述第二冷却器内的润滑油进行冷却降温。

10.进一步地,所述螺杆空气压缩机还包括气路,所述气路上具有第三冷却器,所述液力自冷装置朝向所述第三冷却器并对所述第三冷却器内的气体进行冷却降温;和/或,所述电力辅助冷却装置朝向所述第三冷却器并对所述第三冷却器内的气体进行冷却降温。

11.进一步地,所述冷却系统还包括温控阀和分流油路,所述温控阀的进口连接于所

述排油口,所述温控阀的出口连接于所述液力自冷装置和所述分流油路的一端,所述分流油路的另一端连接于所述传动组立。

12.进一步地,所述液力自冷装置包括依次连通的过滤器、液压马达风扇和单向阀,所述单向阀的出口连接于所述传动组立,所述过滤器连接于所述排油口;

13.所述循环冷却油路内的润滑油将通过所述液压马达风扇以驱动所述液压马达风扇运动,从而实现所述液压马达风扇对所述循环冷却油路内的润滑油进行冷却降温。

14.进一步地,所述液力自冷装置包括旁通球阀,所述旁通球阀的两端分别连接于所述过滤器和所述单向阀的进口。

15.进一步地,所述油气分离系统还包括油细分离器,所述油细分离器设置于所述油气分离器内,所述螺杆空气压缩机还包括二次回油管路,所述二次回油管路的两端分别连接于所述油细分离器的底部和所述传动组立,以实现所述油细分离器底部的润滑油回流至所述传动组立内。

16.进一步地,所述冷却系统还包括注油冷却油路和轴承润滑油路,所述注油冷却油路的两端分别连接于所述液力自冷装置和所述传动组立,所述轴承润滑油路的两端分别连接于所述液力自冷装置和所述传动组立;

17.和/或,所述冷却系统还包括油过滤器,所述油过滤器位于所述循环冷却油路,且所述油过滤器的两端分别连接于所述液力自冷装置和所述传动组立。

18.进一步地,所述螺杆空气压缩机还包括罩壳组立,所述传动组立、所述油气分离系统和所述冷却系统均设置于所述罩壳组立内;

19.和/或,所述螺杆空气压缩机还包括进气组立,所述进气组立连接于所述传动组立并用于对所述传动组立供气。

20.本实用新型的有益效果在于:通过液力自冷装置的动力来源于循环冷却油路内润滑油的压力能,节省了冷却方式的能耗,实现良好的节能效果及社会经济效益。

附图说明

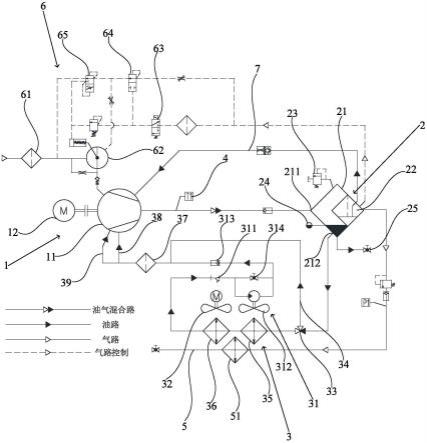

21.图1为本实用新型实施例的螺杆空气压缩机的原理图。

22.附图标记说明:

23.传动组立 1

24.压缩机体 11

25.主电机 12

26.油气分离系统 2

27.油气分离器 21

28.进入口 211

29.排油口 212

30.油细分离器 22

31.安全阀 23

32.观油镜 24

33.排污阀 25

34.冷却系统 3

35.液力自冷装置 31

36.过滤器 311

37.液压马达风扇 312

38.单向阀 313

39.旁通球阀 314

40.电力辅助冷却装置 32

41.温控阀 33

42.分流油路 34

43.第一冷却器 35

44.第二冷却器 36

45.油过滤器 37

46.注油冷却油路 38

47.轴承润滑油路 39

48.温度传感器 4

49.气路 5

50.第三冷却器 51

51.进气组立 6

52.空气过滤器总成 61

53.进气阀 62

54.加载电磁阀 63

55.泄放阀 64

56.泄放模块 65

57.二次回油管路 7

具体实施方式

58.以下各实施例的说明是参考附图,用以示例本实用新型可以用以实施的特定实施例。

59.如图1所示,本实施例公开了一种螺杆空气压缩机,该螺杆空气压缩机包括传动组立1、油气分离系统2和冷却系统3,油气分离系统2包括油气分离器21,油气分离器21具有进入口211和排油口212,传动组立1连接于进入口211,冷却系统3包括液力自冷装置31,液力自冷装置31的两端分别连接于传动组立1和排油口212并与传动组立1和油气分离器21相连通,传动组立1、油气分离器21和液力自冷装置31之间形成有循环冷却油路。

60.在循环冷却油路内,润滑油将通过传动组立1流向至进入口211,通过进入口211将进入至油气分离器21内,之后将排油口212排出,流入至液力自冷装置31并对液力自冷装置31提供动力来源,润滑油经过液力自冷装置31之后将流入至传动组立1,从而实现润滑油循环流动。通过液力自冷装置31的动力来源于循环冷却油路内润滑油的压力能,液力自冷装置31将会对循环冷却油路内的润滑油进行冷却降温,实现了能源的充分利用,节省了冷却方式的能耗,实现良好的节能效果及社会经济效益。

61.冷却系统3还包括电力辅助冷却装置32,电力辅助冷却装置32能够对循环冷却油

路内的润滑油进行冷却降温。冷却系统3将通过液力自冷装置31和电力辅助冷却装置32两部分来实现对循环冷却油路内的润滑油进行冷却降温。在满负荷时,液力自冷装置31和电力辅助冷却装置32共同作用以实现冷却降温,在低负荷或低温工况运行时,可全部由液力自冷装置31来进行冷却降温,节省了一半及以上常规压缩机全部由电力等冷却方式的能耗。同时,液力自冷装置31所处位置优于电力辅助冷却装置32,只有在压缩机重载时电力辅助冷却装置32才需启动,大大降低了卸载及低负荷运行时冷却系统3中的电力辅助冷却装置32的启停频率。此外,通过液力自冷装置31的巧妙利用,无需单独对动力源螺杆润滑进行冷却,较电力冷却驱动可减小一定的电力辅助冷却装置32的冷却风量和散热量,降低了螺杆空气压缩机的内部进气温度,在一定程度上降低了机组输入比功率,为节能减排起到更进一步的作用。

62.螺杆空气压缩机还包括温度传感器4和控制装置,温度传感器4设置于循环冷却油路并用于检测循环冷却油路内油气混合物的温度,控制装置的输入端电连接于温度传感器4,控制装置的输出端电连接于电力辅助冷却装置32;控制装置用于接收温度传感器4检测的温度并与其内部设定值进行比较,以控制电力辅助冷却装置32的开断,从而实现电力辅助冷却装置32对循环冷却油路内的润滑油进行冷却降温。

63.温度传感器4设置在传动组立1与油气分离系统2之间,温度传感器4将检测到传动组立1排出油气混合物的温度。当液力自冷装置31的冷却降温不足保持润滑油的热平衡时,控制装置将温度传感器4检测到的温度将与其内部设定值进行比较,当温度传感器4检测到的温度大于内部设定值时,控制装置将用于控制电力辅助冷却装置32打开,从而实现液力自冷装置31和电力辅助冷却装置32共同冷却润滑油。优选地,控制装置将根据温度传感器4所检测到的实时温度来用于控制电力辅助冷却装置32的输出频率,进而控制电力辅助冷却装置32的冷却风量,从而有效保持润滑油的热平衡。

64.在本实施例中,传动组立1包括压缩机体11、主电机12、联轴器、连接中托架及减震零部件。传动组立1在启动时,主电机12将用于驱动压缩机体11运动,从而实现对压缩机体11内的润滑油完成压缩全过程最后流向油气分离器21。

65.螺杆空气压缩机还包括进气组立6,进气组立6连接于传动组立1并用于对传动组立1供气。进气组立6包括空气过滤器总成61、进气阀62、加载电磁阀63、泄放阀64、泄放模块65、容调阀和过滤器等,进气阀62的两端分别连接于空气过滤器总成61和压缩机体11。空气将依次经过空气过滤器总成61、进气阀62经进入至压缩机体11内,在压缩机体11内完成压缩全过程最后流向油气分离器21。

66.螺杆空气压缩机还包括罩壳组立,传动组立1、油气分离系统2和冷却系统3均设置于罩壳组立内。进气组立6、温度传感器4和控制装置也都设置在罩壳组立内,安全稳定性更高。其中,罩壳组立包括共用台、控制箱、导风罩、门板、铰链门锁等零部件,门板内部粘贴有阻燃隔音海绵。

67.冷却系统3还包括温控阀33和分流油路34,温控阀33的进口连接于排油口212,温控阀33的出口连接于液力自冷装置31和分流油路34的一端,分流油路34的另一端连接于传动组立1。

68.螺杆空气压缩机在启动初始时,压缩机体11在主电机12的驱动下产生负压,负压使少量的空气经空气过滤器总成61及进气阀62的进气小孔流向压缩机体11并在压缩机体

11内完成压缩全过程最后流向油气分离器21,聚集在油气分离器21内压缩空气的小部分流向泄放阀64进行泄放,大部分压缩空气留存在油气分离器21内,压力不断升高,在压强的作用下,储存在油气分离器21底部的润滑油开始流向压力更低的温控阀33处,此时较低温度的润滑油全部进入温控阀33分流至分流油路34内,通过分流油路34将直接流向至传动组立1而不需要经过液力自冷装置31,整个过程冷却系统3无电力功耗。同时,润滑油在压缩机体11容积变化作用下开始产生压力能并开始建立了循环冷却油路。

69.螺杆空气压缩机在加载初始时,加载电磁阀63得电,进气阀62打开,压缩机体11吸气量增大,大量的空气经由空气过滤器总成61、进气阀62后进入压缩机体11后被压缩,空气与流入压缩机体11内的润滑油迅速形成高温的油气混合物并流向油气分离器21,在油气分离器21的分离作用下,在油气分离器21底部较高温度的润滑油在压力能及压缩空气压强作用下,大部分进入温控阀33内,温控阀33通过检测到较高温度的润滑油来实现阀门的控制,使得经过温控阀33的润滑油将流向液力自冷装置31,在具有一定压力能的润滑油作用下,液力自冷装置31将重复利用润滑油的压力能以实现对循环冷却油路内的润滑油进行冷却降温。经过液力自冷装置31的润滑油在冷却后将与小部分进入分流油路34内的润滑油混合后,继续流向压缩机体11内参与下一次循环。整个过程冷却系统3中的液力自冷装置31发挥冷却作用,电力辅助冷却装置32而不工作,实现冷却系统3无电力功耗。

70.螺杆空气压缩机当持续加载或重载运行,随着油气混合物温度未达平衡继续升高,温度传感器4将检测到油气混合物的温度并将信号输送至控制装置,控制装置将用于控制电力辅助冷却装置32的打开,从而实现液力自冷装置31和电力辅助冷却装置32共同作用以实现冷却降温。整个过程冷却系统3中的液力自冷装置31和电力辅助冷却装置32均发挥作用,冷却系统3在此过程中出现电力功耗。

71.在本实施例中,液力自冷装置31包括依次连通的过滤器311、液压马达风扇312和单向阀313,单向阀313的出口连接于传动组立1,过滤器311连接于排油口212;循环冷却油路内的润滑油将通过液压马达风扇312以驱动液压马达风扇312运动,从而实现液压马达风扇312对循环冷却油路内的润滑油进行冷却降温。用于驱动液压马达风扇312的动力源为传动组立1中经压缩后的润滑油的压力能。通过单向阀313防止末端的润滑油回流至液压马达风扇312的出油口造成液压马达风扇312反转,影响液压马达风扇312的风扇叶片正常工作,安全稳定性高。其中,电力辅助冷却装置32则由电机风扇等组成。

72.液力自冷装置31包括旁通球阀314,旁通球阀314的两端分别连接于过滤器311和单向阀313的进口。通过旁通球阀314用于控制液压马达风扇312的进油油量。其中,旁通球阀314可以主要由手动旁通球阀及连接管路组成。当然,旁通球阀314也可由电动流量调节阀及反馈系统构成,便于对液压马达风扇312更精准控制。过滤器311为y型过滤器并与旁通球阀314和液压马达风扇312相连接。

73.较佳地,当螺杆空气压缩机的供气压力较大达2.0mpa及以上时,液压马达风扇312驱动的风扇叶片的风量可选择大于电力辅助冷却装置32驱动的风扇叶片的风量,从而可降低电力辅助冷却装置32功耗。

74.冷却系统3包括第一冷却器35和第二冷却器36,第一冷却器35和第二冷却器36均设置于循环冷却油路上,液力自冷装置31朝向第一冷却器35并对第一冷却器35内的润滑油进行冷却降温,电力辅助冷却装置32朝向第二冷却器36并对第二冷却器36内的润滑油进行

冷却降温。循环冷却油路内的润滑油将通过温控阀33后将依次通过第一冷却器35、第二冷却器36和液力自冷装置31,液压马达风扇312在具有一定压力能的润滑油作用下对第一冷却器35内的润滑油进行冷却降温,电力辅助冷却装置32将对第二冷却器36内的润滑油进行冷却降温,使得经过第一冷却器35和第二冷却器36的润滑油受到更充分冷却。

75.螺杆空气压缩机还包括气路5,气路5上具有第三冷却器51,液力自冷装置31朝向第三冷却器51并对第三冷却器51内的气体进行冷却降温;和/或,电力辅助冷却装置32朝向第三冷却器51并对第三冷却器51内的气体进行冷却降温。通过液力自冷装置31、电力辅助冷却装置32将实现对通过气路5上的第三冷却器51的气体进行冷却降温,实现了能源的充分利用,节省了冷却方式的能耗,实现良好的节能效果及社会经济效益。

76.冷却系统3还包括油过滤器37,油过滤器37位于循环冷却油路,且油过滤器37的两端分别连接于液力自冷装置31和传动组立1。油过滤器37具有过滤作用,使得经过第一冷却器35和第二冷却器36的润滑油在冷却后将会通过油过滤器37进行过滤,在过滤之后流入至压缩机体11内并继续参与下一个循环。

77.冷却系统3还包括注油冷却油路38和轴承润滑油路39,注油冷却油路38的两端分别连接于液力自冷装置31和传动组立1,轴承润滑油路39的两端分别连接于液力自冷装置31和传动组立1。在本实施例中,注油冷却油路38和轴承润滑油路39均设置在油过滤器37的后端,润滑油直接经过油过滤器37过滤而后流向注油冷却油路38和轴承润滑油路39,注油冷却油路38内的润滑油将流向至在压缩机体11容积变化作用下开始产生压力能,轴承润滑油路39内的润滑油将流向至传动组立1内的轴承。

78.油气分离系统2还包括油细分离器22,油细分离器22设置于油气分离器21内,螺杆空气压缩机还包括二次回油管路7,二次回油管路7的两端分别连接于油细分离器22的底部和传动组立1,以实现油细分离器22底部的润滑油回流至传动组立1内。大部分油滴在离心力和重力的作用下回落至油气分离器21底部,压缩空气和经碰撞分化以及未经分离的小部分小油滴继续流向油细分离器22,小油滴在重力及油细分离器22的玻璃纤维等材质的凝结作用下,沉降于油细分离器22底部而后经由二次回油管路7回至压缩机体11中。

79.油气分离系统2还包括安全阀23、观油镜24、排污阀25等零部件,安全阀23设置在油气分离器21上并具有安全防护作用,观油镜24设置在油气分离器21上以便于观察出油气分离器21内的润滑油容量,排污阀25设置在油气分离器21的底部便于对油气分离器21的排污清洁。

80.以上所揭露的仅为本实用新型较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1