一种氢气液驱压缩机增压泵的制作方法

1.本实用新型属于增压设备技术领域,更具体地说,特别涉及一种氢气液驱压缩机增压泵。

背景技术:

2.氢能是指氢和氧进行化学反应释放出的化学能,是一种清洁的二次能源,具有能量密度大、燃烧热值高、来源广、可储存、可再生、可电可燃、零污染、零碳排等优点,有助于解决能源危机以及环境污染等问题,被誉为21世纪的“终极能源”。按照《《中国制造2025》重点领域技术路线图》,新能源汽车发展重点产品包括燃料电池汽车,明确以城市私人用车、公共服务用车的批量应用为主,实现燃料电池技术的推广应用。燃料电池技术并不是什么新鲜技术,其基本原理在19世纪末就已被科学家发现了,而其被应用于车辆之上则是在上世纪60年代末。当时,燃料电池汽车的性能和制造成本都无法与当时搭载汽油发动机的汽车相媲美。但是,随着燃料电池技术的不断改进,加上汽车生产商在燃料电池汽车研发上的不断投入,燃料电池汽车得到了飞速的发展。

3.加氢站是为氢能燃料电池汽车或氢能内燃机汽车或氢气天然气混合燃料汽车等的储氢瓶充装氢燃料的专门场所,氢气压缩机是加氢站的核心设备。为保证氢气的纯度和压缩比,现在国内加氢站采用的氢气压缩机均为金属膜片隔膜压缩机。金属膜片隔膜压缩机是一种机械活塞式压缩机,它通过活塞推动液压油,进而驱动金属膜片在气缸中作往复运动来压缩和输送氢气。这种金属膜片隔膜压缩机结构复杂,膜片使用寿命低,盖板的穹形表面为特殊型面,加工困难,制造价格高。

技术实现要素:

4.本技术实施例通过提供一种氢气液驱压缩机增压泵,解决了现有技术中存在的问题,一方面可以实现压缩气体不受液压油污染,保证气体的纯度,此外本实用新型还配置有平衡气罐、液压油回收罐,平衡气罐可以防止氢气压缩缸工作过程中出现负压真空状态,液压油回收罐便于将活塞杆上的液压油进行回收。

5.为了实现以上目的,本实用新型采用了以下技术方案:

6.一种氢气液驱压缩机增压泵,包括底座,所述底座上设置有氢气压缩缸、液压系统、平衡气罐、液压油回收罐;液压系统驱动氢气压缩缸内的活塞往返运动压缩缸体内的氢气;

7.所述氢气压缩缸由同轴线的气缸ⅰ、液压缸、气缸ⅱ构成;气缸ⅰ和气缸ⅱ位于液压缸的两侧,所述液压缸两端通过挡块ⅰ、挡块ⅱ分别与气缸ⅰ、气缸ⅱ相连;

8.所述气缸ⅰ内设置有活塞,该活塞将气缸ⅰ分为压缩气腔ⅰ和缓冲腔ⅰ,缓冲腔ⅰ与挡块ⅰ相邻;所述气缸ⅱ内也设置有活塞;所述气缸ⅱ内也设置有活塞,该活塞将气缸ⅱ分为缓冲腔ⅱ和压缩气腔ⅱ,缓冲腔ⅱ与挡块ⅱ相邻;

9.所述气缸ⅰ内的活塞、液压缸内的活塞和气缸ⅱ内的活塞通过贯穿所述气缸ⅰ、挡

块ⅰ、液压缸、挡块ⅱ和气缸ⅱ的活塞杆连接在一起,成为一个整体、进行联动;所述液压系统驱动所述液压缸内的活塞往复运动,液压缸内的活塞通过所述活塞杆带动气缸ⅰ内的活塞和气缸ⅱ内的活塞往复运动,氢气经所述气缸ⅰ和气缸ⅱ压缩输出;

10.所述挡块ⅰ上开设有与缓冲腔ⅰ相连通的气路通道ⅰ,挡块ⅱ上开设有与缓冲腔ⅱ相连通的气路通道ⅱ,所述平衡气罐设置在气路通道ⅰ、气路通道ⅱ之间;所述挡块ⅰ上与活塞杆贴合位置处开设有液压油回收口ⅰ,所述挡块ⅱ上与活塞杆贴合位置处开设有液压油回收口ⅱ,所述液压油回收口ⅰ、液压油回收口ⅱ之间连接有液压油回收罐。

11.为了进一步优化本实用新型,可优先选用以下技术方案:

12.优选的,所述气缸ⅰ和气缸ⅱ均由气缸盖、气缸套、气缸座、内置在缸体内的活塞和套在气缸套外面的螺旋冷却水套构成,气缸ⅰ和气缸ⅱ为一密闭缸体;在所述气缸盖上设有进气口和出气口,且在进气口和出气口处均设置有气缸座单向阀;在所述气缸套的的外面设有所述螺旋冷却水套,螺旋冷却水套上设有进水口和出水口,在螺旋冷却水套内流动有冷却水;内置在缸体内的活塞与活塞杆通过螺栓连接。

13.优选的,所述平衡气罐上设置有排气口,所述气路通道ⅰ、气路通道ⅱ的外接口位置设置有单向阀。

14.优选的,所述挡块ⅰ、挡块ⅰ上均设置有与液压缸内腔室连通的液压系统油口,所述液压系统油口通过管道连接液压系统。

15.优选的,所述气缸ⅰ、气缸ⅱ内径相同且对称布置。

16.优选的,所述挡块ⅰ、挡块ⅱ上对应沿朝向气缸ⅰ、气缸ⅱ方向依次同轴设置有活塞杆密封环、防尘环、支撑环,所述挡块ⅰ上的活塞杆密封环沿液压油回收口ⅰ对称设置有多个,所述挡块ⅱ上的活塞杆密封环沿液压油回收口ⅱ对称设置有多个。

17.优选的,所述活塞杆包括首尾相连的两个活塞杆单元拼接而成,两个活塞杆单元之间通过液压缸内的活塞连接,活塞杆单元的外侧一端分别连接气缸ⅰ内的活塞、气缸ⅱ内的活塞。

18.优选的,所述挡块ⅰ两端分别设置有与气缸ⅰ的缸体、液压缸的缸体内壁配合的凸台ⅰ,所述挡块ⅱ两端分别设置有与气缸ⅱ的缸体、液压缸的缸体内壁配合的凸台ⅱ,所述挡块ⅰ与气缸ⅰ的两个接触面位置处均设置有密封件,所述挡块ⅱ与气缸ⅱ的两个接触面位置处均设置有密封件。

19.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

20.1、本实用新型中通过由同轴线的气缸ⅰ、液压缸、气缸ⅱ构成的氢气压缩缸实现氢气工作区域与液压驱动区域的相互隔离,保证压缩气体不受液压油污染,保证气体的纯度;气缸ⅰ和气缸ⅱ位于液压缸的两侧,液压缸两端通过挡块ⅰ、挡块ⅱ分别与气缸ⅰ、气缸ⅱ相连,本实用新型中气缸ⅰ、气缸ⅱ内径相同且对称布置,其目的是可以保证气缸ⅰ内的活塞力和气缸ⅱ内的活塞力可以相互平衡减少功的消耗,此外选用同等型号对称布置,可以进一步的降低设备使用过程中受力不均的概率。

21.2、本实用新型一方面液压缸和气缸通过挡块上的密封件以及刮油板进行油气分离,保证压缩气体不受液压油污染以及气体的纯度,此外本实用新型还配置有平衡气罐、液压油回收罐,平衡气罐可以防止氢气压缩缸工作过程中出现负压真空状态,液压油回收罐便于将活塞杆上的液压油进行回收,同时在气缸套外部安装有螺旋冷却水套,通过螺旋冷

却水套可以进一步对气缸进行冷却。

附图说明

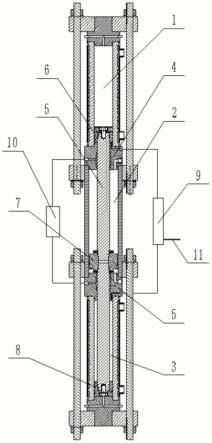

22.图1为氢气液压压缩机增压泵的内部结构示意图;

23.图2为氢气液压压缩机增压泵的侧视图;

24.图3为气缸内部结构示意图;

25.图4为活塞杆结构示意图;

26.其中,1-气缸ⅰ,2-液压缸,3-气缸ⅱ,4-挡块ⅰ,5-挡块ⅱ,6-气缸ⅰ活塞,7-液压缸活塞,8-气缸ⅱ活塞,9-平衡气罐,10-液压油回收罐,11-排气口,12-气缸盖,13-进气口,14-气缸座单向阀,15-气缸套,16-螺旋冷却水套,17-进水口,18-出水口,19-气路通道ⅰ,20-液压系统油口,21-液压油回收口ⅰ,22-支撑环,23-防尘环,24-活塞杆密封环。

具体实施方式

27.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

28.实施例1:

29.如图1-4所示,一种氢气液驱压缩机增压泵,包括底座,底座上安装有氢气压缩缸、液压系统、平衡气罐9、液压油回收罐10;液压系统驱动氢气压缩缸内的活塞往返运动压缩缸体内的氢气;其中氢气压缩缸由同轴线的气缸ⅰ1、液压缸2、气缸ⅱ3构成;气缸ⅰ和气缸ⅱ位于液压缸的两侧,液压缸两端通过挡块ⅰ4、挡块ⅱ5分别与气缸ⅰ、气缸ⅱ相连;气缸ⅰ内安装有气缸ⅰ活塞,该气缸ⅰ活塞将气缸ⅰ分为压缩气腔ⅰ和缓冲腔ⅰ,缓冲腔ⅰ与挡块ⅰ相邻;气缸ⅱ内也安装有气缸ⅱ活塞;该气缸ⅱ活塞将气缸ⅱ分为缓冲腔ⅱ和压缩气腔ⅱ,缓冲腔ⅱ与挡块ⅱ相邻;气缸ⅰ内的气缸ⅰ活塞、液压缸内的液压缸活塞和气缸ⅱ内的气缸ⅱ活塞通过贯穿气缸ⅰ、挡块ⅰ、液压缸、挡块ⅱ和气缸ⅱ的活塞杆连接在一起,成为一个整体、进行联动;液压系统驱动液压缸内的液压缸活塞往复运动,液压缸内的液压缸活塞7通过活塞杆带动气缸ⅰ内的气缸ⅰ活塞6和气缸ⅱ内的气缸ⅱ活塞8往复运动,氢气经气缸ⅰ和气缸ⅱ压缩输出;液压系统的作用是驱动构成氢气液压压缩机增压泵的液压缸内的活塞往复运动,进而驱动氢气压缩缸内的活塞往复运动,压缩氢气。活塞杆包括首尾相连的两个活塞杆单元拼接而成,两个活塞杆单元之间通过液压缸内的活塞连接,活塞杆单元的外侧一端分别连接气缸ⅰ活塞、气缸ⅱ活塞。

30.进一步的,挡块ⅰ上开设有与缓冲腔ⅰ相连通的气路通道ⅰ19,挡块ⅱ上开设有与缓冲腔ⅱ相连通的气路通道ⅱ,平衡气罐9安装在气路通道ⅰ19、气路通道ⅱ之间;平衡气罐9上安装有排气口13,通过平衡气罐对构成氢气液压压缩机增压泵的气缸ⅰ、气缸ⅱ工作进行辅助,可以提高运行的平稳性,提高使用寿命。

31.本实用新型中挡块ⅰ上与活塞杆贴合位置处开设有液压油回收口ⅰ21,挡块ⅱ上与活塞杆贴合位置处开设有液压油回收口ⅱ,液压油回收口ⅰ、液压油回收口ⅱ之间连接有液压油回收罐10,这样液压缸的活塞杆带出的微量液压油不会进入到气缸ⅰ、气缸ⅱ,以确保即使氢气或液压油发生泄漏,彼此也不相互污染,从而确保氢气的纯度,同时还可以进行回收,降低对环境的污染危害。

32.气缸ⅰ和气缸ⅱ均由气缸盖、气缸套、气缸座、内置在缸体内的活塞和套在气缸套外面的螺旋冷却水套16构成,气缸ⅰ和气缸ⅱ为一密闭缸体;在气缸盖上设有进气口和出气口,且在进气口和出气口处均安装有气缸座单向阀14,这种设计可减少氢气压缩缸的余隙,提高压缩效率;在气缸套15的的外面设有螺旋冷却水套16,水套上设有进水口17和出水口18,在螺旋冷却水套内流动有冷却水,当活塞在气缸内往复运动时,会产生大量热量,填充在水套内的冷却水可冷却缸体,保证安全,并延长活塞的使用寿命;内置在缸体内的活塞与活塞杆通过螺栓连接,便于后期的维修更换。平衡气罐上安装有排气口,气路通道ⅰ、气路通道ⅱ的外接口位置安装有单向阀。挡块ⅰ、挡块ⅰ上均安装有与液压缸内腔室连通的液压系统油口,液压系统油口20通过管道连接液压系统。

33.进一步,本实用新型中气缸ⅰ、气缸ⅱ内径相同且对称布置,其目的是可以保证气缸ⅰ内的活塞力和气缸ⅱ内的活塞力可以相互平衡减少功的消耗,此外选用同等型号对称布置,可以进一步的降低设备使用过程中受力不均的概率。挡块ⅰ、挡块ⅱ上对应沿朝向气缸ⅰ、气缸ⅱ方向依次同轴安装有活塞杆密封环24、防尘环23、支撑环22,挡块ⅰ上的活塞杆密封环沿液压油回收口ⅰ对称安装有多个,挡块ⅱ上的活塞杆密封环沿液压油回收口ⅱ对称安装有多个,保证气体无泄漏,活塞环的工作压力达到90mpa,活塞环为自润滑活塞环,工作时不需要加润滑油,也不会对氢气造成污染。

34.作为优选的方案,本实用新型中挡块ⅰ两端分别安装有与气缸ⅰ的缸体、液压缸的缸体内壁配合的凸台ⅰ,挡块ⅱ两端分别安装有与气缸ⅱ的缸体、液压缸的缸体内壁配合的凸台ⅱ,挡块ⅰ与气缸ⅰ的两个接触面位置处均安装有密封件,挡块ⅱ与气缸ⅱ的两个接触面位置处均安装有密封件,可以进一步提高连接位置处的密封性,防止出现漏气漏液的情况发生。

35.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

36.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1