地震荷载级的抗震底座及核安全级空气压缩机组的制作方法

1.本实用新型涉及核电站和乏燃料后处理厂应急备用气源压空系统技术领域,具体为地震荷载级的抗震底座及核安全级空气压缩机组。

背景技术:

2.核安全级空气压缩机组用于核电站和乏燃料后处理厂应急备用气源压空系统,在核电站和乏燃料后处理厂失去正常压空系统气源时,向工艺应急设备和仪表安全级设备提供气源,以保证核安全级或安全相关级的设备执行其功能。

3.在运行寿命期间,在可合理预期的厂区内可能遭受的最大地面运动,称为运行基准地震(obe);厂区内可能遭受的最大地震,称为安全停堆地震(sse)。核安全级空气压缩机组能够承受obe、sse地震荷载,在地震荷载发生时和(或)地震后均能在规定的时间内启动,自动或手动带载连续运行。

4.核安全级空气压缩机组必须满足以下的技术要求:机械设备rs级,抗震类别i类,质保等级qa2;电气设备1e级,抗震类别i类,质保等级qa1;仪控设备1e级,抗震类别i类,质保等级qa2。

5.在专利技术方面,中国专利号为201820664040.x的实用新型专利,专利名称为一种减震空气压缩机组,包括压缩机主体、以及减震装置;减震装置包括底座、用于减少外部冲击的减震层,以及吸能板。其主要特征于:通过设置吸能板,从而可以吸收空气压缩机组工作时产生的振动进而减少共振现象的发生;通过设置减震层,从而可以防止外部的冲击而对空气压缩机组的正常运行产生影响。

6.上述技术方案虽然解决了空气压缩机组应对内部设备运行过程中的抗震要求,但仍存在以下不足:

7.一、空气压缩机组通过减震装置仅能吸收空气压缩机组工作时自身所产生的振动进而减少共振现象;

8.二、由减震层和吸能板组成的减震装置(公共底座)刚性差,无法抵抗来自obe、sse地震荷载对空气压缩机组造成的振动和冲击影响;

9.三、减震装置中的减震层由若干的塑料减震块构成,其耐高温、低温性能较差,容易受温度、油质、臭氧等侵蚀而老化,其使用寿命一般为5~10年,随着时间的延长,其抗震性能变差;

10.四、现有空气压缩机组无法满足在遭受obe、sse地震荷载时和(或)地震后均能在规定的时间内启动,自动或手动带载连续运行。

11.由上述缺陷可知,现有技术中的核安全级空气压缩机组难以应对来自外部的obe、sse地震影响。

12.本实用新型提出地震荷载级的抗震底座及核安全级空气压缩机组,解决上述技术问题。

技术实现要素:

13.地震荷载级的抗震底座,包括:槽钢支架1、底部承重梁2、内部加强筋3,四个槽钢首尾焊接为槽钢支架1,所述槽钢支架1两侧的槽钢与所述底部承重梁2焊接固定且所述底部承重梁2的两端均与所述槽钢支架1两端的槽钢板面焊接固定,所述槽钢支架1设置有内部加强筋3,所述内部加强筋3与所述底部承重梁2方向垂直。

14.优选的,所述地震荷载级的抗震底座,所述槽钢支架1两侧的所述底部承重梁2板面加工有安装孔,所述内部加强筋3的两端插入所述安装孔中并与安装孔两侧的板面固定。

15.优选的,所述地震荷载级的抗震底座,所述槽钢支架1中部设置有一个或多个所述底部承重梁2,中部所述底部承重梁2的长度两端与所述槽钢支架1两端的槽钢板面焊接固定,还包括辅助安装支撑梁6,所述辅助支撑梁6与中部所述底部承重梁2侧板面焊接固定。

16.优选的,所述地震荷载级的抗震底座,所述内部加强筋3为槽钢,所述底部承重梁2在所述内部加强筋3的正下方位置加工有所述吊装孔21,所述内部加强筋3槽钢的两侧板面卡在所述吊装孔21两侧的所述底部承重梁2板面,所述辅助支撑梁6的板面加工有安装孔,所述内部加强筋3穿过所述辅助支撑梁6的安装孔。

17.优选的,所述地震荷载级的抗震底座,还包括金属活塞式弹簧隔振器5,所述金属活塞式弹簧隔振器5包括上支撑架51、阻尼器52、金属弹簧53、下支撑底座54、安装螺母55、安装螺栓56,所述上支撑架51、下支撑底座54之间设置有所述阻尼器52,所述安装螺栓56的下端与所述下支撑底座54固定、上端通过所述安装螺母55与所述上支撑架51固定,所述安装螺栓56套接有所述金属弹簧53且所述金属弹簧53位于所述上支撑架51、下支撑底座54之间,所述上支撑架51与所述槽钢支架1的下板面固定。

18.优选的,所述地震荷载级的抗震底座,还包括补强加强筋4,所述补强加强筋4安装在所述槽钢支架1中槽钢内侧,所述补强加强筋4集中设置在所述金属活塞式弹簧隔振器5安装位置的两侧或/和槽钢的端部。

19.一种设置有上述抗震底座的核安全级空气压缩机组,包括抗震底座、隔音罩19、主电动机7、弹性联轴器8、压缩机主机10、进气阀12、风冷却模组13、换热器14、油气分离模组15、温控油滤模块16、油过滤器17、仪控柜18,所述隔音罩19固定在所述抗震底座上板面,所述主电动机7、弹性联轴器8、压缩机主机10、进气阀12、风冷却模组13、换热器14、油气分离模组15、温控油滤模块16、油过滤器17、仪控柜18均置于所述隔音罩19内腔且与所述抗震底座直接或间接连接。

20.优选的,所述核安全级空气压缩机组,还包括中心托架9、空滤总成11,所述主电动机7通过所述弹性联轴器8与所述压缩机主机10的阳转子主轴连接,所述压缩机主机10的进气口处设置有所述进气阀12,所述主电动机7的端部法兰盘通过所述中心托架9与所述压缩机主机10的前端盖止口连接;所述空滤总成11与所述进气阀12连接,所述空滤总成11通过空滤总成安装板111固定且所述空滤总成安装板111的两端分别与所述中心托架9、所述进气阀12固定连接;所述隔音罩19处设置有所述风冷却模组13,所述油气分离模组15与所述压缩机主机10的油气出口连接,所述油气分离模组15的出油端与所述温控油滤模块16连接,所述温控油滤模块16设置有分别通向所述换热器14方向的回油管道、通向所述压缩机主机10的回油管道,通向所述换热器14方向的回油管道接入通向所述压缩机主机10的回油管道,通向所述压缩机主机10的回油管道设置有所述油过滤器17,所述油气分离模组15的

上端排气管通向所述换热器14,所述油气分离模组15的下端设置有排污口。优选的,所述核安全级空气压缩机组,所述主电动机7通过第一辅助槽钢71、第二辅助槽钢72与所述抗震底座固定,所述第一辅助槽钢71的两端与所述底部承重梁2焊接固定且侧板面与所述内部加强筋3焊接固定,所述第二辅助槽钢72的两端分别焊接固定在所述内部加强筋3的上板面、第一辅助槽钢71的上板面,所述主电动机7螺丝固定在所述第二辅助槽钢72的上板面。

21.优选的,所述核安全级空气压缩机组,所述压缩机主机10通过第三辅助槽钢101、压缩机主机安装座102与所述抗震底座固定,所述第三辅助槽钢101的两端分别与所述槽钢支架1、所述内部加强筋3板面焊接固定,所述压缩机主机安装座102与所述第三辅助槽钢101螺丝固定,所述压缩机主机10固定在所述压缩机主机安装座102上板面固定。

22.优选的,所述核安全级空气压缩机组,所述油气分离模组15通过第五辅助槽钢151、油气分离安装座152,所述油气分离模组15与所述油气分离安装座152固定,两个所述第五辅助槽钢151的两端分别与所述槽钢支架1、内部加强筋3板面焊接固定,所述油气分离安装座152与所述第五辅助槽钢151螺丝固定。

23.优选的,所述核安全级空气压缩机组,所述风冷却模组13通过第一匹配板131、第四辅助槽钢132、风冷却模组支撑架133,两个所述第一匹配板131的一侧板面与所述内部加强筋3上板面焊接固定,所述第一匹配板131的一端与所述第四辅助槽钢132侧板面焊接固定、另一端与所述辅助支撑梁6焊接固定,所述第四辅助槽钢132加工有内部加强筋避位槽且通过内部加强筋避位槽卡在所述内部加强筋3上板面并焊接固定,所述风冷却模组支撑架133与所述第一匹配板131、第四辅助槽钢132板面螺丝固定,所述第一匹配板131、第四辅助槽钢132与所述槽钢支架1的上板面齐平。

24.优选的,所述核安全级空气压缩机组,所述仪控柜18与抗震底座固定且嵌套在所述隔音罩19中,包括两个机组的控制柜、两个操作屏分别用于控制空气压缩机组、控制微热再生吸附式干燥装置机组。两个操作屏分别为以上两个机组的操作面板。一套仪控柜兼容了两台机组的控制功能,降低了由于机组之间远距离信号传输信号减弱的问题,提高了设备的可靠性。提高了机组启动可靠性,较大的提高了机组在地震发生时和(或)地震后的可用性,保证机组能在地震发生后的15s内完成启动运行。

25.优选的,所述核安全级空气压缩机组,所述风冷却模组13包括风机电动机134、导风罩135、离心风叶136,所述风机电动机134与所述离心风叶136动力连接,所述离心风叶136位于所述导风罩内部,所述换热器14与所述风冷却模组支撑架133、导风罩固定。

26.优选的,所述核安全级空气压缩机组,所述油气分离模组15包括最小压力阀153,所述油气分离模组15的上端排气管设置有所述最小压力阀153。

27.优选的,所述核安全级空气压缩机组,所述油气分离模组15的上端设置有与所述进气阀12连接的泄压管154。

28.优选的,所述核安全级空气压缩机组,所述油气分离模组15的上端设置有与所述压缩机主机10机头回油口连接的机头回油管155,所述机头回油管155设置有单向阀,用于机头部位的润滑。

29.工作原理:

30.抗震底座:由槽钢结构焊接为刚性的钢结构箱型框架,包括外框架、底部承重梁、内部加强筋,除此之外,还设置有补强加强筋,大大提高了抗震底座的强度,安装支撑梁的

设置在有效增加强度的基础上便于上部结构的安装;金属活塞式弹簧隔振器性能优异、使用寿命长、隔振系统固有频率低,可以有效防止机组自身所产生的机械振动损坏,同时还可以有效阻隔和缓冲地震波对机组的影响。金属活塞式弹簧隔振器的刚度和阻尼系数主要由阻尼器以及金属弹簧的数量、长度、弹簧钢丝直径确定,可以根据减震抗震要求设计,金属弹簧减震器可以有较小的刚度和较大的阻尼比(0.1%),比空气压缩机组的阻尼比(0.04%)更大。采用金属活塞式弹簧金属活塞式弹簧隔振器组成的隔振系统,固有频率可低至3hz,比目前技术的空气压缩机组隔振系统固有频率(10hz)更低。较低的隔振系统固有频率,可以远离机组本体的固有频率,既有效隔离机组自身机械振动影响,又避开地震波峰值的频率,保证了良好的减振抗震性能。

31.抗震底座在地震波影响下可保证足够的对应强度、金属活塞式弹簧隔振器可有效缓冲波震影响。

32.核安全级空气压缩机组中的主电动机、压缩机主机、风冷却模组、油气分离模组都在对应位置下方的抗震底座位置设置有辅助槽钢,辅助槽钢与抗震底座固定后,上述结构与辅助槽钢螺丝固定,方便上部结构安装的同时,进一步增强核安全级空气压缩机组的抗震强度。其刚性强,完全可以抵抗来自obe、sse地震荷载对机组造成的振动和冲击影响。机组启动可靠性高,较大的提高了机组在地震发生时和(或)地震后的可用性,机组能在地震发生后的15s内启动运行。

33.主电动机和压缩机主机通过弹性联轴器和中心托架连接,机组同轴度、整体刚性、轴系扭转应力相对较小,在机组运行过程中可以减缓轴系扭振。

34.风冷却模组通过将换热器、离心风页和风机电动机连成一体和固定作用,提高了设备本身的抗震能力,其次可以保证更好的风冷效果。

附图说明

35.下面结合附图对具体实施方式作进一步的说明,其中:

36.图1是本实用新型涉及的地震荷载级的抗震底座部分结构示意图;

37.图2是本实用新型涉及的地震荷载级的抗震底座中金属活塞式弹簧隔振器的结构示意图;

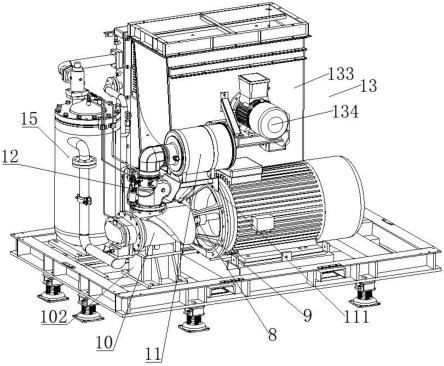

38.图3是本实用新型涉及的核安全级空气压缩机组整体结构图;

39.图4是本实用新型涉及的核安全级空气压缩机组部分结构的俯视图;

40.图5、6是本实用新型涉及的核安全级空气压缩机组部分结构图;

41.图7是本实用新型涉及的第一匹配板结构图;

42.编号对应的具体结构如下:

43.槽钢支架1,底部承重梁2,内部加强筋3,补强加强筋4,金属活塞式弹簧隔振器5,上支撑架51,阻尼器52,金属弹簧53,下支撑底座54,安装螺母55,安装螺栓56,安装支撑梁6,主电动机7,第一辅助槽钢71,第二辅助槽钢72,弹性联轴器8,中心托架9,压缩机主机10,第三辅助槽钢101,压缩机主机安装座102,空滤总成11,空滤总成安装板111,进气阀12,风冷却模组13,第一匹配板131,第四辅助槽钢132,风冷却模组支撑架133,风机电动机134,导风罩135,离心风叶136,换热器14,油气分离模组15,第五辅助槽钢151,油气分离安装座152,最小压力阀153,泄压管154,机头回油管155,温控油滤模块16,油过滤器17,仪控柜18,

隔音罩19,

44.如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

45.具体实施案例1:

46.地震荷载级的抗震底座,包括:槽钢支架1、底部承重梁2、内部加强筋3,四个槽钢首尾焊接为槽钢支架1,所述槽钢支架1两侧的槽钢与所述底部承重梁2焊接固定且所述底部承重梁2的两端均与所述槽钢支架1两端的槽钢板面焊接固定,所述槽钢支架1设置有内部加强筋3,所述内部加强筋3与所述底部承重梁2方向垂直。

47.进一步的,所述槽钢支架1两侧的所述底部承重梁2板面加工有安装孔,所述内部加强筋3的两端插入所述安装孔中并与安装孔两侧的板面固定。

48.可选择的,所述内部加强筋3为槽钢,所述底部承重梁2在所述内部加强筋3的正下方位置加工有所述吊装孔21,所述内部加强筋3槽钢的两侧板面卡在所述吊装孔21两侧的所述底部承重梁2板面。

49.可选择的,还包括补强加强筋4,所述补强加强筋4安装在所述槽钢支架1中槽钢内侧。

50.具体实施案例2:

51.在具体实施案例1的基础上,

52.地震荷载级的抗震底座,所述槽钢支架1中部设置有一个所述底部承重梁2,中部所述底部承重梁2的长度两端与所述槽钢支架1两端的槽钢板面焊接固定,还包括辅助安装支撑梁6,所述辅助支撑梁6与中部所述底部承重梁2侧板面焊接固定。

53.进一步的,所述辅助支撑梁6的板面加工有安装孔,所述内部加强筋3穿过所述辅助支撑梁6的安装孔。

54.具体实施案例3:

55.在具体实施案例1、2的基础上,

56.进一步的,还包括金属活塞式弹簧隔振器5,所述金属活塞式弹簧隔振器5包括上支撑架51、阻尼器52、金属弹簧53、下支撑底座54、安装螺母55、安装螺栓56,所述上支撑架51、下支撑底座54之间设置有所述阻尼器52,所述安装螺栓56的下端与所述下支撑底座54固定、上端通过所述安装螺母55与所述上支撑架51固定,所述安装螺栓56套接有所述金属弹簧53且所述金属弹簧53位于所述上支撑架51、下支撑底座54之间,所述上支撑架51与所述槽钢支架1的下板面固定。

57.可选择的,所述补强加强筋4集中设置在所述金属活塞式弹簧隔振器5安装位置的两侧或/和槽钢的端部。

58.具体实施案例4:

59.一种固定在上述抗震底座的核安全级空气压缩机组,包括具体实施案例1~3中的抗震底座、隔音罩19、主电动机7、弹性联轴器8、压缩机主机10、进气阀12、风冷却模组13、换热器14、油气分离模组15、温控油滤模块16、油过滤器17、仪控柜18,所述隔音罩19固定在所述抗震底座上板面,所述主电动机7、弹性联轴器8、压缩机主机10、进气阀12、风冷却模组13、换热器14、油气分离模组15、温控油滤模块16、油过滤器17、仪控柜18均置于所述隔音罩

19内腔且与所述抗震底座直接或间接连接。

60.进一步的,还包括中心托架9、空滤总成11,所述主电动机7通过所述弹性联轴器8与所述压缩机主机10的阳转子主轴连接,所述压缩机主机10的进气口处设置有所述进气阀12,所述主电动机7的端部法兰盘通过所述中心托架9与所述压缩机主机10的前端盖止口连接;所述空滤总成11与所述进气阀12连接,所述空滤总成11通过空滤总成安装板111固定且所述空滤总成安装板111的两端分别与所述中心托架9、所述进气阀12固定连接;所述换热器13与所述隔音罩19固定,所述隔音罩19处设置有所述风冷却模组13,所述油气分离模组15与所述压缩机主机10的油气出口连接,所述油气分离模组15的出油端与所述温控油滤模块16连接,所述温控油滤模块16设置有分别通向所述换热器14方向的回油管道、通向所述压缩机主机10的回油管道,通向所述换热器14方向的回油管道接入通向所述压缩机主机10的回油管道,通向所述压缩机主机10的回油管道设置有所述油过滤器17,所述油气分离模组15的上端排气管通向所述换热器14,所述油气分离模组15的下端设置有排污口。优选的,所述核安全级空气压缩机组,所述主电动机7通过第一辅助槽钢71、第二辅助槽钢72与所述抗震底座固定,所述第一辅助槽钢71的两端与所述底部承重梁2焊接固定且侧板面与所述内部加强筋3焊接固定,所述第二辅助槽钢72的两端分别焊接固定在所述内部加强筋3的上板面、第一辅助槽钢71的上板面,所述主电动机7螺丝固定在所述第二辅助槽钢72的上板面。

61.具体实施案例5:

62.在具体实施案例4的基础上,所述主电动机7、压缩机主机10、风冷却模组13、油气分离模组15、仪控柜18与所述抗震底座具体连接结构如下:

63.核安全级空气压缩机组,所述压缩机主机10通过第三辅助槽钢101、压缩机主机安装座102与所述抗震底座固定,所述第三辅助槽钢101的两端分别与所述槽钢支架1、所述内部加强筋3板面焊接固定,所述压缩机主机安装座102与所述第三辅助槽钢101螺丝固定,所述压缩机主机10固定在所述压缩机主机安装座102上板面固定。

64.所述油气分离模组15通过第五辅助槽钢151、油气分离安装座152,所述油气分离模组15与所述油气分离安装座152固定,两个所述第五辅助槽钢151的两端分别与所述槽钢支架1、内部加强筋3板面焊接固定,所述油气分离安装座152与所述第五辅助槽钢151螺丝固定。

65.所述风冷却模组13通过第一匹配板131、第四辅助槽钢132、风冷却模组支撑架133,两个所述第一匹配板131的一侧板面与所述内部加强筋3上板面焊接固定,所述第一匹配板131的一端与所述第四辅助槽钢132侧板面焊接固定、另一端与所述辅助支撑梁6焊接固定,所述第四辅助槽钢132加工有内部加强筋避位槽且通过内部加强筋避位槽卡在所述内部加强筋3上板面并焊接固定,所述风冷却模组支撑架133与所述第一匹配板131、第四辅助槽钢132板面螺丝固定,所述第一匹配板131、第四辅助槽钢132与所述槽钢支架1的上板面齐平。

66.所述仪控柜18与抗震底座固定且嵌套在所述隔音罩19中,包括两个机组的控制柜、两个操作屏分别用于控制空气压缩机组、控制微热再生吸附式干燥装置机组。两个操作屏分别为以上两个机组的操作面板。一套仪控柜兼容了两台机组的控制功能,降低了由于机组之间远距离信号传输信号减弱的问题,提高了设备的可靠性。提高了机组启动可靠性,

较大的提高了机组在地震发生时和(或)地震后的可用性,保证机组能在地震发生后的15s内完成启动运行。

67.具体实施案例6:

68.在具体实施案例4、具体实施案例5的基础上,

69.核安全级空气压缩机组,所述风冷却模组13包括风机电动机134、导风罩135、离心风叶136,所述风机电动机134与所述离心风叶136动力连接,所述离心风叶136位于所述导风罩内部,所述换热器14与所述风冷却模组支撑架133、导风罩固定。

70.进一步的,所述油气分离模组15包括最小压力阀153,所述油气分离模组15的上端排气管设置有所述最小压力阀153。

71.进一步的,所述油气分离模组15的上端设置有与所述进气阀12连接的泄压管154。

72.进一步的,所述油气分离模组15的上端设置有与所述压缩机主机10机头回油口连接的机头回油管155,所述机头回油管155设置有单向阀,用于机头部位的润滑。

73.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1