涡旋压缩机的制作方法

本技术涡旋压缩机,涉及压缩机,尤其涉及一种涡旋压缩机。

背景技术:

1、对于涡旋压缩机,上下盖组件将外壳组件两端包裹,其余各工作部件均安装于内部。一般电机定子由外接环同外壳固定,外壳上部内设置包含主轴承并用于支撑动涡旋的上支撑,下端设置包含副轴承的下支撑,驱动动涡旋运动的曲轴穿过主、副轴承,故主、副轴承的同轴度对压缩机运转有着至关重要的作用,同轴度差,轻则压缩机输入功率增加,各摩擦副磨损增加,寿命下降,重则导致压缩机无法运转随着压缩机设计制冷量的提高,涡旋排量增加,涡旋型线径向尺寸增加,压缩机径向轴向尺寸增加,部件自重也会提高,这也增加了同轴度调整的难度。

2、现有技术的不足在于,以往的调节方法是通过调整上支撑的径向位置控制同轴度,高排量的压缩机上支撑自重大,同轴度调整难度大,生产工艺难度及成本高;并且在设计最大极限排量的涡旋压缩机时,受制于十字环键槽放置在定涡旋的结构,涡旋型线径向尺寸无法做到当前壳体筒径下的最大极限;以及现有结构定涡旋与壳体上端存在工艺间隙,在压缩机高排气压力运转时,上盖排气腔的高压气体会将定涡旋向下压,严重时产生轴向位移,影响压缩机可靠性及使用安全性。

3、针对上述现有技术中所存在的问题,研究设计一种新型的涡旋压缩机,从而克服现有技术中所存在的问题是十分必要的。

技术实现思路

1、根据上述现有技术提出的同轴度调整难度大,生产工艺难度及承办高,定涡旋易产生轴向位移,影响压缩机的可靠性及安全性等技术问题,而提供一种涡旋压缩机。

2、本实用新型采用的技术手段如下:

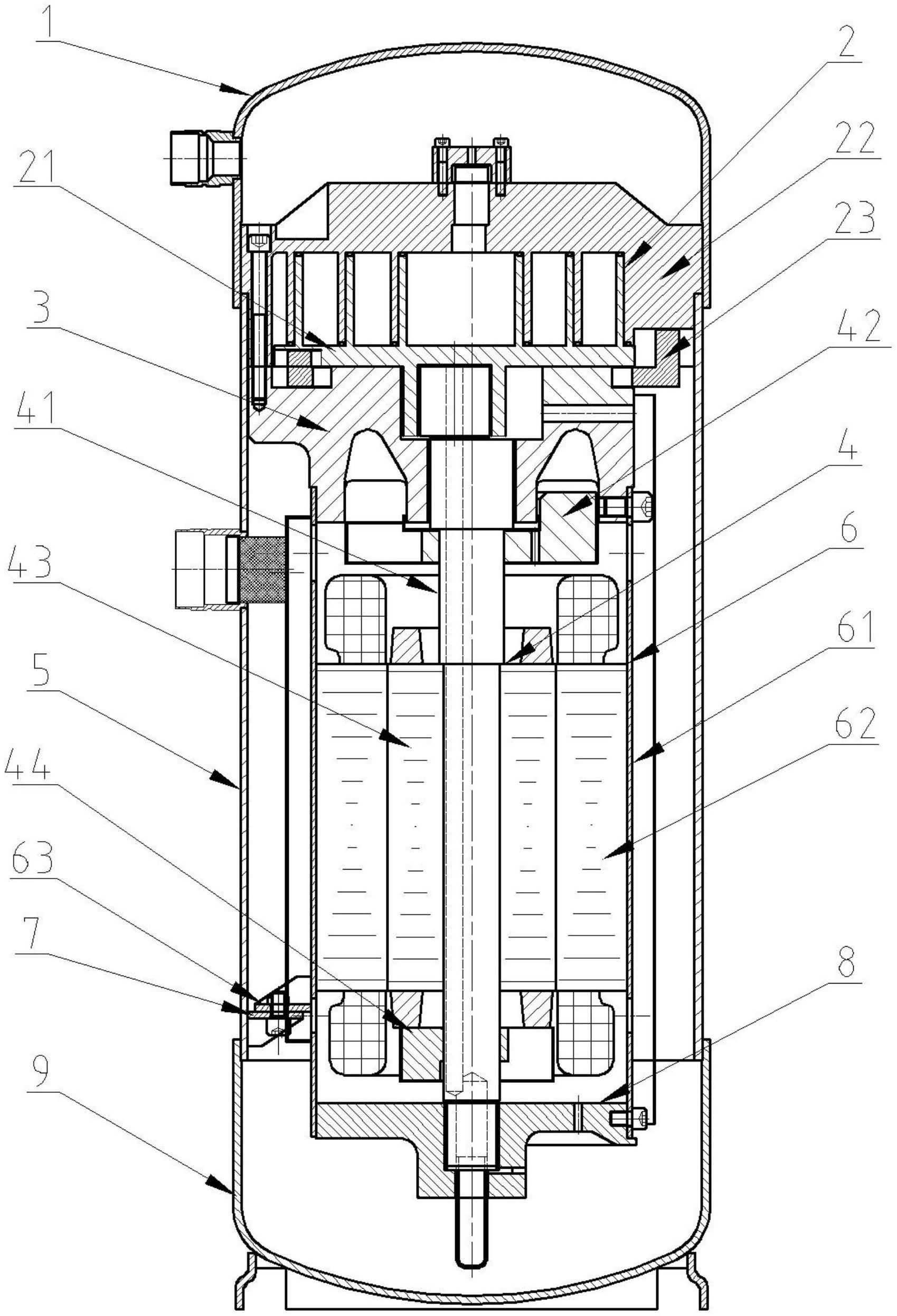

3、一种涡旋压缩机,包括:上盖组件、涡旋组件、上支撑、曲轴组件、外壳组件、定子组件、下支撑和下盖组件;所述的上盖组件与外壳组件的上端焊接固定;所述的涡旋组件与上盖组件的内壁过盈配合固定装配;所述的上支撑通过螺栓固定装于定涡旋的下端;所述的定子组件与上支撑的下端外壁固定连接;所述的曲轴组件从上至下分别穿过上支撑、定子组件后穿过下支撑;所述的曲轴组件的上端与位于上支撑上方的涡旋组件相连接;所述的下支撑的外壁与定子组件的下端内壁固定连接;所述的下盖组件与外壳组件的下端焊接固定;

4、进一步地,涡旋组件包括:动涡旋、定涡旋和十字环;动涡旋和十字环通过键槽配合与定涡旋或上支撑固定;定涡旋与上盖组件的内壁过盈配合固定装配,并与上支撑通过螺栓紧固连接;

5、进一步地,定子组件包括:内壳、电机定子和内壳支撑块;电机定子过盈配合装于内壳的内部;内壳支撑块装于内壳下部外壁上;内壳的上端与上支撑的下端外壁固定连接,下端与下支撑的外壁固定连接;

6、进一步地,曲轴组件包括:曲轴、上平衡块、电机转子和下平衡块;曲轴的上部和下部分别设置有上平衡块和下平衡块,中部固定装有电机转子;曲轴顶端穿过上支撑后与动涡旋下端的轴孔相连接,下端穿过下支撑的轴孔;电机转子与电机定子位置匹配,配合工作;

7、进一步地,上支撑的中心具有工曲轴上端穿过且与曲轴上端适配的台阶孔,上支撑下端外壁与内壳的上端内壁连接固定;

8、进一步地,下支撑的中心具有供曲轴的下端穿过且与曲轴组件的下端相适配的台阶孔,下支撑的太极坑内端面承托曲轴组件,且下支撑的外壁与内壳的下端内壁连接固定;

9、进一步地,外壳组件内壁下部焊接固定装有下支撑块,下支撑块与内壳支撑块固定连接。

10、进一步地,十字环的限位键槽还可以设置于定涡旋或上支撑上,用以获得合适的涡旋型线径向尺寸;

11、进一步地,当十字环限位滑动键槽设置在定涡旋时,十字环四个键朝向相同(轴向向上),此时,键槽尺寸会制约涡旋型线径向尺寸,故涡旋排量无法做到最大,但因为键槽与型线在同一部件上,所以可以保证较高的组装精度;

12、进一步地,当十字环限位滑动键槽设置在上支撑上时,十字环四个键朝向相背,虽然组装精度会有所降低,并且必须结合动、定涡旋型线及定位销孔的公差,放大动涡旋与曲轴的装配间隙,但可以解放涡旋型线径向尺寸,实现最大排量设计。

13、进一步地,电机定子与内壳之间通过过盈配合、焊接的方式固定连接,为确保装配精度,在内壳与电机定子固定后,采用涨紧定子内径的方式,车削加工内壳上下端内径及端面。

14、进一步地,内壳支撑块的材质为铸铁、钣金冲压钢件中的一种,在加工内径前,内壳支撑块应预先焊接在内壳上,在保证配合的状态下,内壳支撑块可与下支撑块形状相同或不同;

15、进一步地,内壳支撑块上有预埋螺母,便于和下支撑块进行螺栓连接。

16、进一步地,上支撑和下支撑的同轴度除了靠上支撑、下支撑和定子组件的加工精度保证外,还可以通过下支撑分体的设计来保证。

17、进一步地,下支撑包括:盖板和下支撑座;

18、进一步地,盖板的外壁与内壳下部内壁通过螺栓固定连接;

19、进一步地,下支撑座可以为任何形状,其顶面与盖板的底面配合并通过螺栓紧固连接;

20、进一步地,下支撑座中部加工有用于曲轴穿过的轴孔;

21、进一步地,通过调整下支撑座的径向位置来保证下支撑与上支撑的同轴度。

22、进一步地,盖板的材质为铸铁、铝和钣金冲压钢件中的一种,在盖板外圈可以为整圆、中心放射等形状中的一种,其形状必须保证配合关系。

23、进一步地,涡旋压缩机的轴向配合固定关系为:

24、进一步地,上盖组件与外壳组件焊接固定;

25、进一步地,定涡旋通过螺栓轴向连接上支撑;

26、进一步地,上支撑承托动涡旋、十字环;

27、进一步地,上支撑通过螺栓轴向连接定子组件;

28、进一步地,定子组件通过螺栓轴向连接下支撑;

29、进一步地,下支撑承托曲轴组件;

30、进一步地,外壳组件通过承托定涡旋承托内部部件;

31、进一步地,因为下支撑块是在定涡旋与外壳组件倒置搭接形成轴向配合后后才与外壳组件焊接固定的,所以是虚接不存在过定位,下盖组件承托外壳组件并焊接固定。

32、进一步地,涡旋压缩机的周向、径向配合固定关系为:

33、进一步地,上盖组件与定涡旋过盈固定并与外壳组件焊接固定;

34、进一步地,动涡旋、十字环通过键槽配合与定涡旋或上支撑固定;

35、进一步地,定涡旋与上支撑螺栓紧固;

36、进一步地,上支撑与定子组件螺栓紧固;

37、进一步地,定子组件与下支撑螺栓紧固;

38、进一步地,定子组件与下支撑块螺栓紧固;

39、进一步地,下支撑块与外壳组件焊接;

40、进一步地,下盖组件承托外壳组件并焊接固定。

41、进一步地,压缩机的装配工艺为:

42、1、将曲轴倒置在工装上,而后将上支撑与曲轴套装;

43、2、分别将上平衡块、电机转子和下平衡块与曲轴套装;

44、3、套装定子组件、下支撑,并将定子组件与上支撑、下支撑固定;

45、4、翻转正置机体,检测或调整机体同轴度;

46、5、安装涡旋组件,调心后将定涡旋与上支撑螺栓固定;

47、6、翻转倒置机体,套装外壳组件,定涡旋与外壳组件搭接,而后接线;

48、7、将下支撑块与下支撑安装固定,而后将其与外壳组件焊接固定;

49、8、翻转机体,套装下盖组件、上盖组件,并将二者分别与外壳组件焊接固定。

50、较现有技术相比,本实用新型具有以下优点:

51、1、本实用新型提供的涡旋压缩机,外壳组件与内部的其他部件无径向硬连接,避免了外壳组件对内部组件同轴度的影响;

52、2、本实用新型提供的涡旋压缩机,结构简单,简化了压缩机内部组件的安装工艺,同时保证了同轴度;

53、3、本实用新型提供的涡旋压缩机,上支撑和下支撑并非直接与外壳焊接,减少了压缩机振动对外的传递。

54、4、本实用新型提供的涡旋压缩机,当零件同轴度等精度满足要求时,可以最大化减少设备工装投入,简化工艺,降本增效。

55、5、本实用新型提供的涡旋压缩机,当零件同轴度等精度不满足要求时,通过分体式下支撑的形式,可以降低组装时的调整难度。

56、6、本实用新型提供的涡旋压缩机,内壳支撑块与下支撑块的连接,使机体下端与外壳连接固定,可以限制压缩机下端摆动,较以往常规的下支撑直接与外壳连接固定的方式,具有降本减重,便于安装调试的优点。

57、综上,应用本实用新型的技术方案解决了现有技术中的同轴度调整难度大,生产工艺难度及承办高,定涡旋易产生轴向位移,影响压缩机的可靠性及安全性等问题。

- 还没有人留言评论。精彩留言会获得点赞!