一种压缩机气体缓冲罐的制作方法

1.本实用新型涉及压缩机缓冲技术领域,尤其涉及一种压缩机气体缓冲罐。

背景技术:

2.往复式压缩机的工作特点是吸排气气流呈现间歇性和周期性,因此不可避免的要激发进出口管道内流体呈现脉动状态,使管内流体参数随位置及时间作周期性变化,如压力、速度、密度,即所谓气流脉动。气流脉动流体沿管道输送时,遇到弯头、异径管、分支管、阀门、盲板等元件就会产生随着时间周期性变化的激振力,受激振力的影响,管道产生机械振动。脉动产生的源头是设置在压缩机内的各级压缩机气缸。现有技术中一般采用增加管道支承来达到使管道不产生明显振动的目的,但不能很好的控制气流脉动,忽略了气流脉动对压缩机气缸的气阀、管道等的影响,从而使压缩机气缸的可靠性、经济性下降;有的压缩机气缸虽然设置了缓冲罐,但是缓冲罐体积过小起不到效果、体积较大则占用空间。

3.为解决上述技术问题,中国专利(专利公告号:cn212535993u)公开了一种新型压缩机缓冲罐,通过改变气体的流动方向和路线来抑制由于压缩机活塞头往复运动产生的气流脉动,具体的,在缓冲罐内部增加内封头、气体内部管道,并在管道上开设透气孔,使气体形成进气口-内部管道-透气孔-腔室-出气口-压缩机的气体流线,实现对气体的节流。

4.虽然上述技术方案解决了现有技术中不能很好抑制气体脉动的问题,但是该装置采用一段式的气体内部管道,要增强缓冲效果就要相应的增加内部管道的长度,不适用于在狭小区域布置装配,不方便实际使用。

技术实现要素:

5.针对现有技术中所存在的不足,本实用新型提供了一种压缩机气体缓冲罐,能实现对气体脉动的有效抑制,并且装配灵活,其实际缓冲效果受装配环境的限制较小。

6.根据本实用新型的实施例,一种压缩机气体缓冲罐,包括至少一个罐体且罐体数量大于1时以串联方式连通,罐体内部均沿气体流动方向设有溢出管道,溢出管道的一端与对应罐体的进气口导通,罐体内均通过多个位于溢出管道外侧的分流板来形成有多个缓冲腔,多个缓冲腔在对应罐体内沿其气体流动方向线性布置且依序导通,位于罐体内气体流动方向末端的缓冲腔与此罐体的出气口导通,多个缓冲腔与溢出管道内通过在溢出管道侧壁上开设的多个气孔来导通。

7.实用新型的技术原理为:设置至少一个罐体,气体通过进气口进入罐体时,会沿着溢出管道上的气孔,溢出到由罐体内壁和分流板组成的缓冲腔中,与罐体内壁和分流板均发生多次碰撞,初步缓冲气体脉动,然后气体进入下一个相导通的缓冲腔中,实行二次及多次碰撞,气体在不断地进入缓冲腔、与分流板和罐体内壁的碰撞中,被有效抑制住气体脉动;并且在设置多个连通的罐体时,装置与气体接触的表面积会增大,能更好的降低气体的温度,辅助达到气体缓冲的效果。

8.优选的,分流板为倒锥筒结构,且多块分流板沿气体流动方向设置在溢出管道外

侧,相邻两缓冲腔是通过在其间的分流板上开设的多个通孔来导通。

9.通过采用上述技术方案,使得气体可以连续进入多个由分流板和罐体内壁组成的缓冲腔,对气体脉动进行多次缓冲。

10.优选的,同一罐体内多个缓冲腔的大小沿气体流动方向逐渐减小。

11.通过采用上述技术方案,通过设置多个间隔不同的分流板,形成内部大小不同的多个缓冲腔,可以使得气体被分流为多个部分,依次进行多次缓冲,减弱气体的脉动。

12.优选的,罐体内部均倾斜设有挡板,且挡板覆盖对应罐体的出气口。

13.通过采用上述技术方案,挡板可以对未进入缓冲腔的气体起到折流的作用,使可以均匀缓冲气体脉动。

14.优选的,挡板的倾斜低端靠近对应罐体的出气口。

15.通过采用上述技术方案,倾斜设置的挡板能对气体起到多向折流的作用,使装置内部的气体都能发生多次碰撞实现多次脉动缓冲,保证装置导出的气体的整体平稳性。

16.相比于现有技术,本实用新型具有如下有益效果:

17.1、设置罐体、溢出管道和分流板,由溢出管道导入和导出气体,再由分流板和罐体内壁组成多个缓冲腔,实现对气体脉动的多次缓冲减弱;并且罐体的数量可以根据实际情况增减,即可以根据实际的装配区域面积大小决定罐体的安装数量,使得本装置可以适用于狭小区域的安装使用,不受装配区域大小的限制,同时设置多个缓冲罐组合,还可以增大装置与气体的接触面积,更好的对气体进行降温缓冲。

附图说明

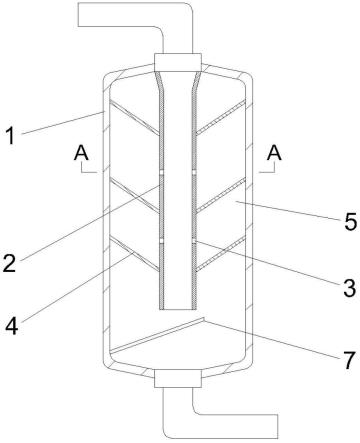

18.图1为本实用新型其中一种实施例的罐体内部结构示意图;

19.图2为本实用新型中a-a剖面结构示意图;

20.图3为本实用新型其中一种实施例的多个罐体装配结构示意图。

21.上述附图中:1罐体、2溢出管道、3气孔、4分流板、5缓冲腔、6通孔、7挡板。

具体实施方式

22.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

23.如图1至图3所示,一种压缩机气体缓冲罐,包括至少一个罐体1且罐体1数量大于1时以串联方式连通,罐体1内部均沿气体流动方向设有溢出管道2,溢出管道2的一端与对应罐体1的进气口导通,罐体1内均通过多个位于溢出管道2外侧的分流板4来形成有多个缓冲腔5,多个缓冲腔5在对应罐体1内沿其气体流动方向线性布置且依序导通,位于罐体1内气体流动方向末端的缓冲腔5与此罐体1的出气口导通,多个缓冲腔5与溢出管道2内通过在溢出管道2侧壁上开设的多个气孔3来导通;

24.分流板4为倒锥筒结构,且多块分流板4沿气体流动方向设置在溢出管道2外侧,相邻两缓冲腔5是通过在其间的分流板4上开设的多个通孔6来导通;

25.同一罐体1内多个缓冲腔5的大小沿气体流动方向逐渐减小;

26.罐体1内部均倾斜设有挡板7,且挡板7覆盖对应罐体1的出气口;

27.挡板7的倾斜低端靠近对应罐体1的出气口。

28.只装配有一个罐体1时,通过进气口导入气体,气体进入罐体1内部的溢出管道2

内,当气体沿溢出管道2内部流动时,部分气体会通过溢出管道2上的气孔3向罐体1内部溢出,进入到由罐体1内壁和分流板4所形成的缓冲腔5,这部分气体会不断与罐体1内壁、分流板4发生多次碰撞,初步缓冲气体脉动,然后气体再通过分流板4上的通孔6进入到下一个由分流板4和罐体1内壁组成的缓冲腔5中,再次发生碰撞,进行下一级的气体脉动缓冲减弱,气体在罐体1的内部不断流动,会依次经过多个缓冲腔5、发生多次碰撞,来实现对气体脉动的多次缓冲;而未溢出气孔3的部分气体,会沿着溢出管道2直接排入到罐体1内部,与设置在罐体1出气口处的挡板7发生碰撞,使气体转动改变流动方向,反向与分流板4和罐体1内壁碰撞后,同样进入到由分流板4和罐体1内壁组成的多个缓冲腔5中,发生多次碰撞、完成对气体脉动的多次缓冲;

29.安装有多个罐体1时,可以利用气体导管连通多个罐体1,将位于两边最外侧的两个罐体1分别作为导入气体的罐体1和导出气体的罐体1;在多个罐体1中,相邻两个罐体1内部的溢出管道2和分流板4呈相反朝向设置,使多个溢出管道2可以组合形成一个“s”形的气流通道,在气体依次经过多个罐体1时,就会相应的延长其在罐体1内部的停留时间,加速气体降温,辅助减弱气体脉动。

30.在本实用新型的其中一种实施例中,可以在保证罐体1中内部气体能通过出气口与外界导通的前提下,灵活调整挡板7的具体覆盖面积,以保证挡板7对气体的折流效果,使用时还可以根据装配区域的实际情况,选择连通整体高度不同、内部结构相同的一个或多个罐体1,来实现对气体脉动的缓冲,并且安装合理;其中,可以设置罐体1、溢出管道2、分流板4和挡板7均由铝合金材质制得,以延长装置的使用寿命,降低损耗支出。

31.本技术实施例实施原理为:使用时,气体经由罐体1的进气口进入到溢出管道2中,此时,大部分气体会通过溢出管道2上的气孔3进入到由分流板4和罐体1内壁组成的缓冲腔5中,与分流板4和罐体1内壁均发生碰撞,实现一次对气体脉动的缓冲减弱,气体依次经过多个缓冲腔5,会依次与不同的分流板4和罐体1内壁发生碰撞,实现多次脉动缓冲;同时,小部分气体会直接通过溢出管道2直接进入到罐体1内部,然后与挡板7碰撞改变流动方向,再同样进入到由分流板4和罐体1内壁组成的缓冲腔5中进行反复多次的碰撞,实现对气体脉动的多次缓冲。

32.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1