一种正反转降噪散热风扇模组的制作方法

1.本实用新型属于散热风扇技术领域,具体涉及一种正反转降噪散热风扇模组。

背景技术:

2.散热风扇的工作原理是按能量转化来实现的,采用的电路不同,风扇的性能就会有差异,散热风扇的技术和性能方面已经完全达到了成熟的阶段,并不断有新技术出现,外形有方形,圆形,橄榄形等,按照转动方向又可分为正转、反转与正反转,对于正反转风扇,其有时需要频繁地切换方向,这一过程中其内部的各个零部件,特别是扇叶部分会由于震动导致较大的噪音,且在使用过程中扇叶表面会不断积累灰尘,灰尘积累过多会影响扇叶的排风效果,而且目前的散热风扇,扇叶多是通过若干细小螺丝组装完成的,后期扇叶拆卸也非常不便。

3.因此,针对上述装置不便将扇叶拆卸的问题,亟需得到解决,以改善装置的使用场景。

技术实现要素:

4.(1)要解决的技术问题

5.针对现有技术的不足,本实用新型的目的在于提供一种正反转降噪散热风扇模组,该散热风扇模组旨在解决现有技术下后期扇叶拆卸不便,不方便对扇叶进行清洗或更换的技术问题。

6.(2)技术方案

7.为了解决上述技术问题,本实用新型提供了这样一种正反转降噪散热风扇模组,该散热风扇模组包括安装外壳、设置于所述安装外壳正面用于连接定位的两个回字形连接板、设置于所述回字形连接板背面用于缓冲的回字形安装板,设置于所述回字形安装板内部用于安装扇叶的安装块;其特征在于,所述安装块内部设有用于安装结构的安装腔,所述安装腔内部设有用于调节位置的螺纹杆,所述安装腔内部设有用于限制移动轨迹的三个牵引杆,三个所述牵引杆与所述螺纹杆外表面之间设有用于定位的移动板,所述移动板正面设有用于推拉的三个连接柱,所述连接柱一端设有用于限位的限位板,所述限位板背面设有用于卡位的两个卡位柱,所述安装外壳内部设有用于降噪的空腔,所述安装外壳内表面设有用于吸音的吸音棉层,所述安装外壳顶部设有用于抽气的抽气嘴。

8.使用本技术方案的散热风扇模组时,待长期使用后,散热扇叶表面积累大量灰尘,可通过固定钮转动螺纹杆转动,螺纹杆转动使移动板在螺纹杆外表面移动,移动板移动方向为靠近固定钮时,带动三个连接柱移动,三个连接柱逐渐滑出安装腔并分别推动与其连接的限位板,限位板逐渐远离安装块并带动两个卡位柱脱离对应的卡位孔,以此便可将对散热扇叶的安装限位解除将其拆下,便于后期对散热扇叶进行清洗工作和维护更换,安装时将散热扇叶对应放在安装槽中,通过固定钮反转螺纹杆,螺纹杆通过移动板带动连接柱滑进安装腔,以此带动限位板和卡位柱卡进卡位孔中将散热扇叶固定安装,便于实现散热

扇叶的快速拆装,提高安装效率;驱动电机工作时,回字形安装板会产生一定程度的晃动,工作过程中回字形安装板晃动会带动与其转动连接的转向球随之晃动而转动,转向球转动时通过固定杆在连接套管中滑动带动连接球转向,以此带动减震弹簧根据晃动方向调节连接角度,且减震弹簧在回字形安装板晃动过程中由于自身弹力将回字形安装板受到的晃动缓冲,以此减缓驱动电机受到的震动而提高其使用寿命,通过真空泵将空腔中的空气抽出,使其内部呈真空状态,以此将噪音阻断,吸音棉将风扇组件产生的一部分噪音吸收阻断,空腔内部的真空状态将进一步对风扇组件的噪音降噪。

9.优选地,所述安装块正面设有用于转动所述螺纹杆的固定钮,所述安装块正面设有用于安放的三个安装槽,螺纹杆的一端贯穿并延伸至安装块外部且贯穿处位转动连接,固定钮和螺纹杆的一端固定连接,通过固定钮外表面设置有防滑纹,可保证将其轻松转动。

10.进一步的,所述安装槽内部设有用于散热的散热扇叶,所述散热扇叶内部设有用于卡接的两个卡位孔,卡位孔的尺寸和卡位柱的大小相适配,卡位柱卡在卡位孔中将散热扇叶位置固定在安装槽防止其滑动,两个回字形连接板内部的驱动电机分别为反向转动。

11.更进一步的,所述回字形安装板内部设有用于支撑的支撑架,所述支撑架内部设有用于驱动的驱动电机,驱动电机输出轴的一端和安装块的背面固定连接,且驱动电机通过现有技术和外部控制开关相连接,通过驱动电机带动安装块转动。

12.更进一步的,所述回字形连接板背面设有用于缓冲连接的回字形固定板,所述回字形安装板外侧设有用于转向的若干个转向球,回字形安装板活动设置于回字形连接板的背面,能够在其背面自由滑动并转动,回字形固定板处于回字形安装板的外侧。

13.更进一步的,所述回字形固定板内部设有用于调节连接方向的若干个连接球,所述转向球外侧设有用于带动所述连接球转向的固定杆,转向球和连接球和其所在位置均为转动连接,能够在回字形安装板晃动中随其摆动方向随意转动。

14.更进一步的,所述连接球外侧设有用于连接所述固定杆的连接套管,所述固定杆外部设有用于减震的减震弹簧,固定杆滑动连接在连接套管中,减震弹簧的一端固定在转向球上,另一端固定在连接球上。

15.(3)有益效果

16.与现有技术相比,本实用新型的有益效果在于:

17.1、本实用新型的散热风扇模组通过固定钮转动螺纹杆,螺纹杆可通过移动板带动连接柱移动,连接柱则推动限位板远离安装块并带动两个卡位柱脱离对应的卡位孔,以此便可将对散热扇叶的安装限位解除将其拆下,便于后期对散热扇叶进行清洗工作和维护更换。

18.2、回字形安装板晃动带动与其转动连接的转向球转动,转向球通过固定杆在连接套管中滑动带动连接球转向,以此带动减震弹簧根据晃动方向调节连接角度,且减震弹簧在回字形安装板晃动过程中由于自身弹力将回字形安装板受到的晃动缓冲,以此减缓驱动电机受到的震动而提高其使用寿。

19.3、通过真空泵将空腔中的空气抽出,使其内部呈接近真空的状态,吸音棉层将风扇组件产生的一部分噪音吸收阻断,接近真空状态的内腔将进一步对风扇组件的噪音降噪,有效降低噪音传播程度。

附图说明

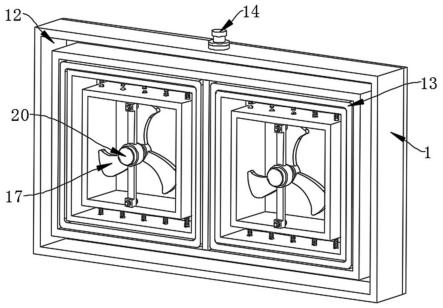

20.图1为本实用新型装置一种具体实施方式的结构示意图;

21.图2为本实用新型装置一种具体实施方式中安装块的正剖图;

22.图3为本实用新型装置一种具体实施方式中回字形安装板和回字形固定板的后剖图;

23.图4为本实用新型装置一种具体实施方式图1中a部的放大示意图;

24.图5为本实用新型装置一种具体实施方式图2中b部的放大示意图;

25.图6为本实用新型装置一种具体实施方式图3中c部的放大示意图;

26.图7为本实用新型装置一种具体实施方式的后剖图。

27.附图中的标记为:1、安装外壳;2、回字形连接板;3、回字形安装板;4、安装块;5、安装腔;6、螺纹杆;7、牵引杆;8、移动板;9、连接柱;10、限位板;11、卡位柱;12、空腔;13、吸音棉层;14、抽气嘴;15、固定钮;16、安装槽;17、散热扇叶;18、卡位孔;19、支撑架;20、驱动电机;21、回字形固定板;22、转向球;23、连接球;24、固定杆;25、连接套管;26、减震弹簧。

具体实施方式

28.本具体实施方式是一种正反转降噪散热风扇模组,其结构示意图如图1所示,该散热风扇模组包括安装外壳1、设置于安装外壳1正面用于连接定位的两个回字形连接板2、设置于回字形连接板2背面用于缓冲的回字形安装板3,设置于回字形安装板3内部用于安装扇叶的安装块4;安装块4内部设有用于安装结构的安装腔5,安装腔5内部设有用于调节位置的螺纹杆6,安装腔5内部设有用于限制移动轨迹的三个牵引杆7,三个牵引杆7与螺纹杆6外表面之间设有用于定位的移动板8,移动板8正面设有用于推拉的三个连接柱9,连接柱9一端设有用于限位的限位板10,限位板10背面设有用于卡位的两个卡位柱11,安装外壳1内部设有用于降噪的空腔12,安装外壳1内表面设有用于吸音的吸音棉层13,安装外壳1顶部设有用于抽气的抽气嘴14。

29.其中,安装块4正面设有用于转动螺纹杆6的固定钮15,安装块4正面设有用于安放的三个安装槽16,安装槽16内部设有用于散热的散热扇叶17,散热扇叶17内部设有用于卡接的两个卡位孔18,回字形安装板3内部设有用于支撑的支撑架19,支撑架19内部设有用于驱动的驱动电机20。

30.此外,回字形连接板2背面设有用于缓冲连接的回字形固定板21,回字形安装板3外侧设有用于转向的若干个转向球22,回字形固定板21内部设有用于调节连接方向的若干个连接球23,转向球22外侧设有用于带动连接球23转向的固定杆24,连接球23外侧设有用于连接固定杆24的连接套管25,固定杆24外部设有用于减震的减震弹簧26。

31.对于降噪部分:在风扇模组运行的过程中,散热扇叶17以及驱动电机20的运行均会产生一定的震动,震动随之会带来一定的噪音,在安装外壳1内表面设置有吸音棉层13,吸音棉层13可以将热扇叶17以及驱动电机20产生的一部分噪音吸收阻断,在安装外壳1的外部将真空泵连接在抽气嘴14上,通过真空泵将空腔12中的空气抽出,使空腔12其内部呈现接近真空的状态,这种接近真空状态的内腔将进一步实现降噪效果,有效地降低噪音传播的程度。

32.该散热风扇模组其安装块的剖视图如图2所示,其回字形安装板和回字形固定板

的剖视图如图3所示。

33.使用本技术方案的装置时,当长期使用后,散热扇叶17表面会积累大量灰尘,可通过固定钮15使螺纹杆6转动,螺纹杆6的转动使移动板8在螺纹杆6外表面移动,当移动板8移动方向为靠近固定钮15时,会带动三个连接柱9移动,三个连接柱9逐渐滑出安装腔5并分别推动与其连接的限位板10,限位板10逐渐远离安装块4并带动两个卡位柱11脱离对应的卡位孔18,以此便可将对散热扇叶17的安装限位解除将其拆下,便于后期对散热扇叶17进行清洗工作和维护更换,安装时将散热扇叶17对应放在安装槽16中,通过固定钮15反转螺纹杆6,螺纹杆6通过移动板8带动连接柱9滑进安装腔5,以此带动限位板10和卡位柱11卡进卡位孔18中将散热扇叶17固定安装,便于实现散热扇叶17的快速拆装,提高安装效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1