一种浮动式缓冲液压油缸的制作方法

1.本技术涉及液压技术领域,具体而言,涉及一种浮动式缓冲液压油缸。

背景技术:

2.通常液压油缸所用的缓冲结构设计一般是在活塞杆上加工一个缓冲柱塞,当活塞缩回到缸底时,缓冲柱塞缩进缓冲孔,缓冲孔与缓冲柱塞的间隙很小,使液压缸的回油产生节流作用,产生背压,从而起到缓冲作用,其缓冲效果的好坏由缓冲柱塞与缓冲孔的间隙大小决定,受限于加工精度,这个间隙难以控制,因此缓冲效果不好掌握,另外,当缓冲柱塞快速进入缓冲孔内时,缓冲孔内的油压急剧升高,温度骤然上升,然后高温液压油从间隙回流进缸体,随着油缸的长时间工作,这个温度不断聚集,影响整个液压装置的可靠性。

技术实现要素:

3.为了弥补以上不足,本技术提供了一种浮动式缓冲液压油缸,旨在改善上述背景技术中提到的问题。

4.本技术提供了一种浮动式缓冲液压油缸,包括油缸组件和缓冲组件。

5.所述油缸组件包括有缸体和活塞,所述活塞与所述缸体内壁滑动连接,所述缓冲组件包括有缸底、柱塞、导热件和散热件,所述缸底与所述缸体固定连接,所述柱塞与所述活塞固定连接,所述导热件和所述散热件均与所述缸底固定连接,所述缸底开设有塞孔和回流孔,所述塞孔和所述回流孔均与所述导热件连通,所述塞孔内壁设置有密封圈。

6.在上述方案中,活塞向缸底位置移动时,柱塞进入塞孔内,利用密封圈来阻止塞孔内的液压油从柱塞和塞孔缝隙中直接回流至缸体内,而是随着柱塞的深入通过塞孔底部的小孔进入导热件内,将热量传递给导热件,然后通过回流孔回流至缸体内,需要说明的是,在柱塞快速进入塞孔内时,塞孔内的油压急剧升高,温度骤然上升,高温油将温度传递给导热件后,利用散热件将导热件内的热量散发出去,达到给液压油降温的效果,高温油与外界具有较高的温度差,散热效果较好,降温后的油回到缸体内,重新参与活塞动作,综上,油缸组件长时间工作时,缓冲组件产生的高温可以及时散发出去,有效减少了温度聚集情况,提高了整个结构的可靠性,另外回流不受限于柱塞和塞孔的缝隙,因此缓冲效果容易控制。

7.进一步的,所述油缸组件还包括有活塞杆和接口,所述活塞杆活动贯穿于所述缸体与所述活塞固定连接,所述接口设置有两个,两个所述接口分别与所述缸体两端固定连接。

8.在上述方案中,液压油通过两个接口对活塞两端分别进行增压和减压,从而推动活塞移动,活塞杆用于向外做功。

9.进一步的,所述油缸组件还包括有缓冲垫,所述缓冲垫设置有两个,两个所述缓冲垫分别与所述活塞的两侧固定连接。

10.在上述方案中,两个缓冲垫分别套在活塞杆和柱塞上,用于代替活塞与缸底和缸体直接接触,一是缓解冲击力,二是保持活塞与缸底和缸体有足够的空间,以便接口进来的

油可以作用于活塞端面而产生压力,便于将活塞从一端推开。

11.进一步的,所述油缸组件还包括有安装架,所述安装架与所述缸体固定连接。

12.在上述方案中,由于导热件和散热件安装于缸底位置,所以在缸体外圆设置安装架用于整个结构的安装固定。

13.进一步的,所述缸底和所述缸体法兰连接。

14.在上述方案中,法兰连接具有优异的密封连接效果,在本实施例中,缸底向内延伸进缸体内壁,形成定位效果,塞孔和缸底凸出部位外圆,在车床上一次装夹加工出来,可以保证同轴度,同时,活塞和柱塞也是一次装夹加工出来,这样柱塞与塞孔的同轴度误差较小,再搭配密封圈可以使塞孔内的液压油全部直接进入导热件内,以便更好的散热。

15.进一步的,所述导热件包括有导热套,所述导热套活动抵紧于所述缸底,所述导热套内壁开设有螺旋槽。

16.进一步的,所述导热件还包括有塞头,所述塞头活动插入所述导热套,所述塞头内开设有通道,所述通道设置有两个,两个所述通道的一端分别与所述螺旋槽两端连通,两个所述通道的另一端分别与所述塞头和所述回流孔连通。

17.在上述方案中,塞头完全塞入导热套内后,螺旋槽形成螺旋通道,可以延长高温油在导热件内的时间,以便将温度传递给导热套,塞头内通道与回流孔对接的位置,均开设有凹槽,以便增加容错,便于安装,另外在塞头与对应通道连接位置以及整个导热套与缸底接触位置均设置有密封垫,来增加密封性。

18.进一步的,所述导热件还包括有散热片,所述散热片以所述导热套轴心为圆心,呈圆形阵列分布固定在所述导热套外圆。

19.在上述方案中,散热片用于增大导热套的散热表面积,有利于散热。

20.进一步的,所述散热件包括有风扇和螺丝,所述螺丝设置有四个,四个所述螺丝均活动贯穿于所述风扇与所述缸底螺接,所述风扇活动抵紧于所述导热套。

21.进一步的,所述散热件还包括有套管,每个所述螺丝外圆均活动套有一个所述套管,所述套管两端分别活动抵紧于所述风扇和所述缸底。

22.在上述方案中,螺丝穿过风扇框架与缸底螺接固定,将导热套压紧在缸底上,在本实施例中,风扇框架上开设有定位槽方便对导热套进行定位,套管用于为风扇框架提供额外支撑,防止风扇安装倾斜。

附图说明

23.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

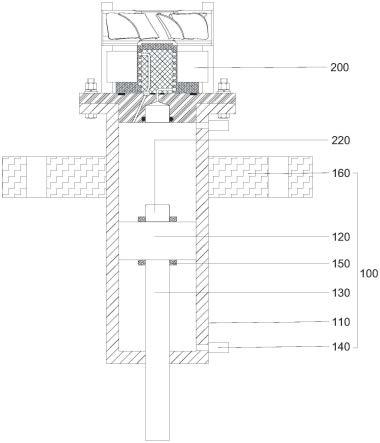

24.图1是本技术实施方式提供的浮动式缓冲液压油缸结构示意图;

25.图2为本技术实施方式提供的导热件与散热件连接关系结构示意图;

26.图3为本技术实施方式提供的风扇与螺丝连接关系结构示意图;

27.图4为本技术实施方式提供的散热片与导热套连接关系结构示意图。

28.图中:100-油缸组件;110-缸体;120-活塞;130-活塞杆;140-接口;150-缓冲垫;

160-安装架;200-缓冲组件;210-缸底;220-柱塞;230-导热件;231-导热套;232-螺旋槽;233-塞头;234-通道;235-散热片;240-散热件;241-风扇;242-螺丝;243-套管;250-塞孔;260-回流孔。

具体实施方式

29.下面将结合本技术中的附图,对本技术中的技术方案进行描述。

30.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

31.请参阅图1,本技术提供一种浮动式缓冲液压油缸包括油缸组件100和缓冲组件200。

32.其中,油缸组件100长时间工作时,缓冲组件200产生的高温可以及时散发出去,有效减少了温度聚集情况,提高了整个结构的可靠性,另外回流不受限于柱塞220和塞孔250的缝隙,因此缓冲效果容易控制。

33.请参阅图1-4,油缸组件100包括有缸体110和活塞120,活塞120与缸体110内壁滑动连接,缓冲组件200包括有缸底210、柱塞220、导热件230和散热件240,缸底210与缸体110固定连接,柱塞220与活塞120固定连接,导热件230和散热件240均与缸底210固定连接,缸底210开设有塞孔250和回流孔260,塞孔250和回流孔260均与导热件230连通,塞孔250内壁设置有密封圈。活塞120向缸底210位置移动时,柱塞220进入塞孔250内,利用密封圈来阻止塞孔250内的液压油从柱塞220和塞孔250缝隙中直接回流至缸体110内,而是随着柱塞220的深入通过塞孔250底部的小孔进入导热件230内,将热量传递给导热件230,然后通过回流孔260回流至缸体110内,需要说明的是,在柱塞220快速进入塞孔250内时,塞孔250内的油压急剧升高,温度骤然上升,高温油将温度传递给导热件230后,利用散热件240将导热件230内的热量散发出去,达到给液压油降温的效果,高温油与外界具有较高的温度差,散热效果较好,降温后的油回到缸体110内,重新参与活塞120动作,综上,油缸组件100长时间工作时,缓冲组件200产生的高温可以及时散发出去,有效减少了温度聚集情况,提高了整个结构的可靠性,另外回流不受限于柱塞220和塞孔250的缝隙,因此缓冲效果容易控制。

34.请参阅图1-4,油缸组件100还包括有活塞杆130和接口140,活塞杆130活动贯穿于缸体110与活塞120固定连接,接口140设置有两个,两个接口140分别与缸体110两端固定连接。液压油通过两个接口140对活塞120两端分别进行增压和减压,从而推动活塞120移动,活塞杆130用于向外做功。

35.油缸组件100还包括有缓冲垫150,缓冲垫150设置有两个,两个缓冲垫150分别与活塞120的两侧固定连接。两个缓冲垫150分别套在活塞杆130和柱塞220上,用于代替活塞120与缸底210和缸体110直接接触,一是缓解冲击力,二是保持活塞120与缸底210和缸体110有足够的空间,以便接口140进来的油可以作用于活塞120端面而产生压力,便于将活塞120从一端推开。

36.请参阅图1-4,油缸组件100还包括有安装架160,安装架160与缸体110固定连接。

由于导热件230和散热件240安装于缸底210位置,所以在缸体110外圆设置安装架160用于整个结构的安装固定。

37.缸底210和缸体110法兰连接。法兰连接具有优异的密封连接效果,在本实施例中,缸底210向内延伸进缸体110内壁,形成定位效果,塞孔250和缸底210凸出部位外圆,在车床上一次装夹加工出来,可以保证同轴度,同时,活塞120和柱塞220也是一次装夹加工出来,这样柱塞220与塞孔250的同轴度误差较小,再搭配密封圈可以使塞孔250内的液压油全部直接进入导热件230内,以便更好的散热。

38.请参阅图1-4,导热件230包括有导热套231,导热套231活动抵紧于缸底210,导热套231内壁开设有螺旋槽232。导热件230还包括有塞头233,塞头233活动插入导热套231,塞头233内开设有通道234,通道234设置有两个,两个通道234的一端分别与螺旋槽232两端连通,两个通道234的另一端分别与塞头233和回流孔260连通。塞头233完全塞入导热套231内后,螺旋槽232形成螺旋通道234,可以延长高温油在导热件230内的时间,以便将温度传递给导热套231,塞头233内通道234与回流孔260对接的位置,均开设有凹槽,以便增加容错,便于安装,另外在塞头233与对应通道234连接位置以及整个导热套231与缸底210接触位置均设置有密封垫,来增加密封性。

39.导热件230还包括有散热片235,散热片235以导热套231轴心为圆心,呈圆形阵列分布固定在导热套231外圆。散热片235用于增大导热套231的散热表面积,有利于散热。

40.请参阅图1-4,散热件240包括有风扇241和螺丝242,螺丝242设置有四个,四个螺丝242均活动贯穿于风扇241与缸底210螺接,风扇241活动抵紧于导热套231。散热件240还包括有套管243,每个螺丝242外圆均活动套有一个套管243,套管243两端分别活动抵紧于风扇241和缸底210。螺丝242穿过风扇241框架与缸底210螺接固定,将导热套231压紧在缸底210上,在本实施例中,风扇241框架上开设有定位槽方便对导热套231进行定位,套管243用于为风扇241框架提供额外支撑,防止风扇241安装倾斜。

41.该浮动式缓冲液压油缸的工作原理:活塞120向缸底210位置移动时,柱塞220进入塞孔250内,利用密封圈来阻止塞孔250内的液压油从柱塞220和塞孔250缝隙中直接回流至缸体110内,而是随着柱塞220的深入通过塞孔250底部的小孔进入导热套231的通道234内,接着进入螺旋槽232,随后通过另一个通道234穿过回流孔260回流至缸体110内,将热量传递给导热套231,需要说明的是,在柱塞220快速进入塞孔250内时,塞孔250内的油压急剧升高,温度骤然上升,高温油将温度传递给导热套231后,利用风扇241吹过散热片235来将导热套231内的热量散发出去,达到给液压油降温的效果,高温油与外界具有较高的温度差,散热效果较好,降温后的油回到缸体110内,重新参与活塞120动作,综上,油缸组件100长时间工作时,缓冲组件200产生的高温可以及时散发出去,有效减少了温度聚集情况,提高了整个结构的可靠性,另外回流不受限于柱塞220和塞孔250的缝隙,因此缓冲效果容易控制。

42.需要说明的是,风扇241和螺丝242具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

43.以上仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不

需要对其进行进一步定义和解释。

44.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1