车载空气压缩机和车辆的制作方法

1.本实用新型涉及空气压缩机领域,具体是车载空气压缩机和车辆。

背景技术:

2.现有技术中,提供了一种车辆用空气压缩机,申请号为202011516347.3的专利文献。在该现有技术中,具体提出了歧管、气缸盖、曲轴箱、壳体等组成的结构,尤其是歧管与壳体呈并排状,且沿着同一方向分别连接到气缸盖和曲轴箱的组合物上,其中,在其壳体内设置有电动机和控制器;该结构十分紧凑,使得该现有技术的车辆用空气压缩机在实际应用到车辆中时,其占据的车辆的空间比较小;但是,其控制器由于被设置在壳体内,从而其控制器中的电路板的实际面积比较小。

3.随着空气压缩机技术的不断发展,空气压缩机的控制器的集成功能越来越多,其实质是:被控制器所控制的传感器或电动机构等数量越来越多,或者控制器中的电子元件的体积不断增加。

4.从前述现有技术的角度来说,如果该现有技术想要实现集成功能更多,其控制器需要在电路板上设置更多的电子元件,以应对越来越多的传感器或电动机构,这将导致其控制器的电路板没有足够的面积增加新的电子元器件;假设将该现有技术的控制器的电路板进行改变,使得改变后的电路板的板面面积增加,则由于其壳体的安装空间有限,从而导致板面面积增加之后的电路板不能设置在壳体的安装空间内。

5.从前述现有技术的角度来说,如果该现有技术想要实现控制器的电路板上的某一个电子元件的体积设置的更大,例如:体积更大的电容,其控制器的电路板在设置体积更大的电子元件之后,则由于其壳体的安装空间有限,使得控制器无法安装在壳体的有限安装空间内。

6.在空气压缩机的控制器的电路板集成度越来越高的趋势下,控制器的电路板如果需要更大的板面面积,以及更多的安装空间,同时,空气压缩机的整体结构需要保持紧凑结构,以使得空气压缩机的整体趋于微型化或小型化。

7.因此,如何在现有技术的车辆用空气压缩机的基础之上,匹配的设置板面面积更大的电路板,以及设置更多的安装空间用于容纳板面面积更大的电路板,成为现有技术要解决的技术问题。

技术实现要素:

8.为解决现有技术中,如何在现有技术的车辆用空气压缩机的基础之上,匹配的设置板面面积更大的电路板,以及设置更多的安装空间用于容纳板面面积更大的电路板的技术问题,本实用新型提供车载空气压缩机和车辆。

9.为实现上述目的,本实用新型采取的技术方案为:

10.根据本实用新型的一个方面,提供一种车载空气压缩机,包括电机组件、泵头组件、干燥器组件和控制器组件;

11.所述电机组件与所述泵头组件的连接处为第一连接处,所述干燥器组件与所述泵头组件的连接处为第二连接处,所述第一连接处和所述第二连接处分别位于所述泵头组件的同一侧面,且所述电机组件和所述泵头组件呈并排设置;

12.所述电机组件上设置有所述控制器组件,其中,所述控制器组件至少包括壳体和控制板,沿着所述控制器组件至所述电机组件的方向,所述壳体至少覆盖所述电机组件和其中一部分的所述干燥器组件,所述控制板设置在所述壳体的内腔中。

13.进一步的,所述控制板具有第一板面和第二板面,其中,所述第一板面面向所述电机组件,所述第二板面背向所述电机组件;

14.由所述壳体外部延伸至所述壳体内部的用于导电的线状部件或针状部件均被定义为连接线,任一条所述连接线分别穿透所述第一板面和所述第二板面,所有的所述连接线分别与所述控制板电性连接,其中,所述连接线与所述控制板的连接处位于所述第二板面上。

15.进一步的,所述电机组件包括电动机和至少一种传感器,所述电动机的动力导线和所述传感器的控制导线分别为所述连接线之一;

16.所述壳体设置有第一口部,沿着所述控制器组件至所述电机组件的方向,所述第一口部贯通所述壳体;

17.所述动力导线和所述控制导线分别通过所述第一口部延伸至所述壳体的内腔中。

18.进一步的,所述干燥器组件包括卸荷阀,其中,所述卸荷阀设置有用于接收电能的输入端导线,所述输入端导线为所述连接线之一;

19.所述壳体设置有第二口部,所述第二口部向所述壳体的内部延伸呈筒状;

20.所述输入端导线通过所述第二口部延伸至所述壳体的内腔中。

21.进一步的,所述控制器组件还包括电源连接座和通讯连接座;

22.所述电源连接座设置有电源导线,所述通讯连接座设置有通讯导线,所述电源导线和所述通讯导线分别为所述连接线之一;

23.所述壳体上设置有用于设置所述电源连接座的第一安装口,和用于设置所述通讯连接座座的第二安装口,所述电源导线通过所述第一安装口延伸至所述壳体的内腔中,所述通讯导线通过所述第二安装口延伸至所述壳体的内腔中。

24.进一步的,所述控制板上设置有多个通孔;

25.沿着所述第一板面至所述第二板面的方向,任一个所述通孔分别用于被其中一根所述连接线穿透。

26.进一步的,所述壳体上延伸设置有凸出部,沿着所述控制器组件至所述电机组件的方向,所述凸出部突出于所述壳体;

27.所述电动机上设置有端盖,所述端盖设置有缺口部,当所述控制器组件与所述电机组件连接时,所述凸出部被设置在所述缺口部处;

28.所述凸出部的内部设置为中空的内腔,所述凸出部的内腔与所述壳体的内腔相通;

29.所述控制板上设置有用于供电的第一电容,当所述控制板设置在所述壳体内时,所述第一电容被容纳在所述凸出部的内腔中。

30.进一步的,所述壳体上设置有第一安装通孔;

31.所述电动机包括电机壳和定子,所述电机壳上设置有第二安装通孔;

32.所述壳体和所述电动机通过螺钉连接,其中,所述螺钉分别穿透所述第一安装通孔和所述第二安装通孔,且所述螺钉接触到所述定子;

33.所述螺钉和所述壳体之间设置有弹性垫。

34.进一步的,所述控制器组件还包括盖板;

35.沿着所述控制器组件至所述电机组件的方向,所述盖板设置在所述壳体上,其中,被所述盖板覆盖处的所述壳体设置有扩口部,所述控制板通过所述扩口部设置在所述壳体的内腔中;

36.所述盖板用于覆盖所述扩口部;

37.所述控制板与所述壳体之间的间隙内,和所述盖板与所述控制板之间的间隙内,分别用于填充绝缘胶。

38.根据本实用新型的一个方面,提供一种车辆,包括如前述的车载空气压缩机。

39.上述技术方案具有如下优点或者有益效果:

40.本实用新型提供的车载空气压缩机,取消了现有技术中的用于限制控制器的电路板面积的壳体,使得控制器组件的整体大小不受到限制,在此基础上可以将控制板的板面面积增大,对应的将容纳控制板的壳体的容积增大,从而解决了如何在现有技术的车辆用空气压缩机的基础之上,匹配的设置板面面积更大的电路板,以及设置更多的安装空间用于容纳板面面积更大的电路板的技术问题。

附图说明

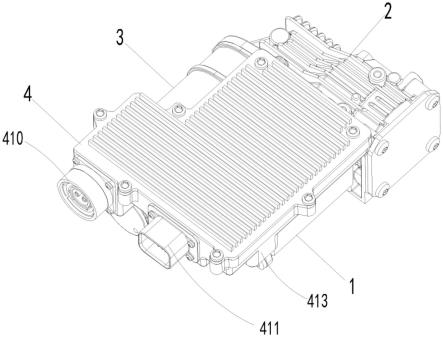

41.图1为本实用新型实施例1提供的车载空气压缩机的结构示意图;

42.图2为本实用新型实施例1提供的车载空气压缩机的仰视视角的结构示意图;

43.图3为本实用新型实施例1提供的车载空气压缩机的左视视角的结构示意图;

44.图4为本实用新型实施例1提供的电机组件、泵头组件和干燥器组件的结构示意图;

45.图5为本实用新型实施例1提供的壳体、电机组件、泵头组件和干燥器组件的结构示意图;

46.图6为本实用新型实施例1提供的控制板、壳体、电机组件、泵头组件和干燥器组件的结构示意图;

47.图7为本实用新型实施例1提供的壳体的结构示意图;

48.图8为本实用新型实施例1提供的控制板的结构示意图;

49.图9为本实用新型实施例1提供的控制板的水平视角的结构示意图;

50.图10为本实用新型实施例1提供的车载空气压缩机的车载空气压缩机的剖视图。

具体实施方式

51.实施例1:

52.在本实施例中,参见图1、图2、图5或图6,提供一种车载空气压缩机,包括电机组件1、泵头组件2、干燥器组件3和控制器组件4;

53.电机组件1与泵头组件2的连接处为第一连接处001,干燥器组件3与泵头组件2的

连接处为第二连接处002,第一连接处001和第二连接处002分别位于泵头组件2的同一侧面,且电机组件1和泵头组件2呈并排设置;

54.电机组件1上设置有控制器组件4,其中,控制器组件4至少包括壳体401和控制板402,沿着控制器组件4至电机组件1的方向,壳体401至少覆盖电机组件1和其中一部分的干燥器组件3,控制板402设置在壳体401的内腔中。

55.其中,电机组件1作为车载空气压缩机的动力源,用于向泵头组件2提供动能;泵头组件2在接收到电机组件1提供的动能之后,可将标准气压的空气进行压缩,从而形成压缩空气;压缩空气首先被排放至干燥器内,干燥器至少用于将压缩空气中的水相对于压缩空气滤除,之后,干燥器将压缩空气向外部(车辆的储气装置或用气装置)输送。

56.参见图2,电机组件1和干燥器组件3分别位于泵头组件2的同一侧面,从而第一连接处001和第二连接处002分别位于泵头组件2的同一侧面;举例来说,电机组件1、干燥器组件3和泵头组件2可分别简化为圆柱状的物体,电机组件1、干燥器组件3和泵头组件2的位置和连接结构,可视为三个圆柱状的物体的位置和结构,其中第一个和第二个圆柱状的物体的轴心线相互平行,且分别垂直于第三个圆柱状的物体的轴心线,第一个和第二个圆柱状的物体相互并列的、且沿着同一个方向的连接于第三个圆柱状物体的轴心线的侧部。这样设置电机组件1、干燥器组件3和泵头组件2这三个组件的位置和连接结构,其优点是三个组件的总长度为其中两个组件(例如干燥器组件3与泵头组件2)之和,其总宽度为其中两个组件(例如干燥器组件3与电机组件1)之和,其总厚度为其中一个组件的厚度(例如泵头组件2),从而三个组件的结构比较紧凑,实际设置在车辆上时,三个组件占据的车辆的空间比较小。

57.参见图1,控制器组件4的设置区域,与电机组件1的设置区域分别是开放式的区域,也就是说,控制器组件4和电机组件1没有共同的设置在一个封闭的区域内。

58.参见图5,控制器组件4的壳体401连接在电机组件1上,并且,壳体401的面积比较大,壳体401覆盖了电机组件1和一部分干燥器组件3。

59.应当理解的是,如果还需要在电路板上集成设置更多的电子元件,导致电路板的板面面积继续增大,那么,壳体401可以进一步的增大面积,使得壳体401可以完全覆盖电机组件1和干燥器组件3。

60.参见图6,控制组件的控制板402(即电路板)设置在壳体401内,控制板402的形状和轮廓与壳体401的内腔的形状和轮廓匹配,控制板402的板边缘处与壳体401的内表面之间形成间隙。本实施例中,控制板402设置有安装孔,而壳体401上设置有安装柱台,安装柱台设置有螺纹孔,通过螺钉穿透控制板402的安装孔之后、螺钉连接于安装柱台的螺纹孔,从而实现控制板402和壳体401的可拆卸连接。

61.应当理解的是,控制板402应当至少与电机组件1和干燥器组件3电性连接,从而实现控制板402的控制功能,具体的电性连接结构在后文中详细描述,这里暂且不提。

62.现有技术(一种车辆用空气压缩机,申请号为202011516347.3)中,其具有壳体、歧管、曲轴箱和气缸盖等结构;其中的壳体内设置有电动机和控制器;

63.本实施例提供的车载空气压缩机,具有电机组件1(相当于上述现有技术的壳体与电动机的组合物)、干燥器组件3(相当于上述现有技术的歧管)、泵头组件2(相当于上述现有技术的曲轴箱与气缸盖的组合物),电机组件1、干燥器组件3和泵头组件2的位置与连接

结构,分别与上述现有技术的壳体、歧管、曲轴箱和气缸盖的位置与连接结构相同或相似。

64.本实施例中的控制器组件4的功能,其功能与上述现有技术中的控制器的功能相似;举例来说,本实施例的控制器组件4具有控制电机启停的功能,而现有技术中的控制器同样具有控制电动机启停的功能,这是本实施例的控制器组件4与现有技术的控制器的功能相同或相似之处;

65.但是,本实施例的控制器组件4的位置,与上述现有技术中的控制器的位置不同,本实施例的控制器组件4,其沿着电机组件1的径向方向连接于电机组件1;而上述现有技术中的控制器,其沿着电动机的轴向方向连接于电动机;

66.以及,本实施例的控制器组件4与电机组件1连接之后,二者没有被限制在一个封闭的容器内;而上述现有技术中,控制器与电动机分别被限制在壳体401的内腔中。

67.本实施例中的控制器组件4没有被限制在类似于现有技术的壳体中,从而控制器组件4的整体体积的改变没有受到类似于现有技术的壳体的限制;这就使得控制板402的板面面积可被设计为大于现有技术的控制器的电路板的板面面积,而控制器组件4中的壳体401的容积被设计的更大,从而为容纳板面面积更大的电路板提供更多的安装空间。

68.因此,本实施例提供的车载空气压缩机,取消了现有技术中的用于限制控制器的电路板面积的壳体,使得本实施例中的控制器组件4的整体大小不受到限制,在此基础上可以将本实施例中的控制板402的板面面积增大,对应的将容纳控制板402的壳体401的容积增大,从而解决了如何在现有技术的车辆用空气压缩机的基础之上,匹配的设置板面面积更大的电路板,以及设置更多的安装空间用于容纳板面面积更大的电路板的技术问题。

69.进一步的,在前述方案的技术上,为了实现多个部件与控制板402的电性连接,优选的采用如下方案实现。

70.参见图5、图6、图8或图9,控制板402具有第一板面405和第二板面406,其中,第一板面405面向电机组件1,第二板面406背向电机组件1;

71.由壳体401外部延伸至壳体401内部的用于导电的线状部件或针状部件均被定义为连接线,任一条连接线分别穿透第一板面405和第二板面406,所有的连接线分别与控制板402电性连接,其中,连接线与控制板402的连接处位于第二板面406上。

72.在实际组装本实施例的控制器组件4与电机组件1的过程中,控制器组件4的壳体401首先被安装在电机组件1上(参见图5),然后将控制板402设置在壳体401中(参见图6);其中,在控制板402设置于壳体401内的过程中,将连接线分别穿透控制板402的第一板面405(参见图9)和第二板面406(参见图9),之后,再将连接线焊接于控制板402的第二板面406上(参见图6),这样设计的目的是减少控制板402与连接线的焊接工艺难度,可以使得工作人员在沿着竖直方向目视到第二板面406、以及工作人员操作的焊枪可直接接触第二板面406的情况下完成焊接工作,或者,可以使得自动焊接系统沿着竖直方向或水平方向的实现对焊接处的定位、和至少沿着竖直方向的完成对焊接处的焊接工作。

73.应当理解的是,假设将焊接处设置在控制板402的第一板面405,一方面,工作人员难以沿着竖直方向目视到第二板面406,工作人员仅能够从控制板402与壳体401之间的间隙或缝隙处倾斜的观察到焊接处,且工作人员操作的焊枪难以沿着竖直方向直接接触到焊接处,通常情况是,焊枪仅能够倾斜的伸入至控制板402与壳体401之间的间隙或缝隙,在工作人员倾斜观察焊接处,以及焊枪倾斜的对焊接处焊接的情况下,增大了焊接工艺的难度;

或者,自动焊接系统对焊接处进行定位的过程中,其焊枪应当与焊接处定位之后才能焊接,而现有的自动焊接系统的定位装置与焊枪通常设置在控制板402的竖直方向上部,若是为了实现将定位装置与焊枪沿着水平方向呈可伸缩状态的设置在控制板402与壳体401之间,则需要改造已有的自动焊接系统、或者需要重新设计自动焊接系统,从而增加了焊接工艺的难度。

74.下面详细描述每一种连接线的来源、以及连接线与控制板402的第二板面406的连接结构;

75.第一种连接线的来源:连接线实际为电动机的动力导线l1和传感器的控制导线l2;

76.具体的,参见图4至图7,电机组件1包括电动机和至少一种传感器,电动机的动力导线l1和传感器的控制导线l2分别为连接线之一;

77.壳体401设置有第一口部403,沿着控制器组件4至电机组件1的方向,第一口部403贯通壳体401;

78.动力导线l1和控制导线l2分别通过第一口部403延伸至壳体401的内腔中。

79.其中,传感器可以是温度传感器和/或转速传感器(例如霍尔元件);

80.具有传感器的电动机的具体结构为本领域技术人员所知晓的公知常识,这里不再赘述;通过电动机的外壳上的同一个孔结构,电动机的动力导线l1和传感器的控制导线l2从电动机的轮廓内部延伸至电动机的轮廓外部;

81.参见图5或图7,控制器组件4的壳体401上设置有第一口部403,当壳体401设置在电动机的外壳上时,第一口部403与电动机的孔结构相通,从而传感器的控制导线l2与电动机的动力导线l1可分别通过第一口部403,从壳体401的外部延伸至壳体401的内部;因此,电动机的动力导线l1和传感器的控制导线l2分别为前述的连接线之一;

82.更具体的,参见图8,控制板402上设置有用于被电动机的动力导线l1和传感器的控制导线l2穿透的第一通孔k1和第二通孔k2,沿着第一板面405至第二板面406方向,任一个第一通孔k1可被动力导线l1的其中一根导线穿透,任一个第二通孔k2可被控制导线l2的其中一根导线穿透。

83.在电动机的动力导线l1和传感器的控制导线l2分别穿透对应的通孔之后,动力导线l1和控制导线l2分别按照预设长度裸露在第二板面406(参见图6),从而便于被工作人员采用焊枪进行焊接,或者便于自动焊接系统进行焊接;裸露在第二板面406的连接线,可以是针状,其硬度比较坚硬,也可以是硬电线或软电线,其硬度相对于针状的连接线略软。

84.第二种连接线的来源:干燥器组件3中的卸荷阀的输入端导线l3;

85.具体的,参见图4至图7,干燥器组件3包括卸荷阀301,其中,卸荷阀301设置有用于接收电能的输入端导线l3,输入端导线l3为连接线之一;

86.壳体401设置有第二口部407,第二口部407向壳体401的内部延伸呈筒状;

87.输入端导线l3通过第二口部407延伸至壳体401的内腔中。

88.其中,卸荷阀301的结构为本领域技术人员所知晓的公知常识,这里不再赘述;卸荷阀301的输入端导线l3从卸荷阀301的轮廓内部延伸至卸荷阀301的轮廓外部;

89.控制器组件4的壳体401上设置有第二口部407(参见图7),当壳体401设置在电动机的外壳上时,位于第二口部407处的一部分外壳覆盖卸荷阀301,且使得第二口部407能够

被卸荷阀301的输入端导线l3穿透(参见图5),形成了卸荷阀301的输入端导线l3从壳体401的外部延伸至壳体401的内部;因此,卸荷阀301的输入端导线l3为前述的连接线之一;

90.应当理解的是,卸荷阀301的输入端导线l3在卸荷阀301上被环状护套302围绕(参见图4),对应的,壳体401的第二口部407延伸设置为筒状(参见图7),可以使得卸荷阀301上的环状护套302设置在筒状内;

91.更具体的,参见图8,控制板402上设置有用于被卸荷阀301的输入端导线l3穿透的第三通孔k3,沿着第一板面405至第二板面406方向,任一个第三通孔k3可被输入端导线l3的其中一根导线穿透;

92.卸荷阀301的输入端导线l3分别穿透对应的通孔之后,输入端导线l3分别按照预设长度裸露在第二板面406(参见图6),从而便于被工作人员采用焊枪进行焊接,或者便于自动焊接系统进行焊接;裸露在第二板面406的连接线,可以是针状,其硬度比较坚硬,也可以是硬电线或软电线,其硬度相对于针状的连接线略软。

93.第三种连接线的来源:设置在控制器组件4的壳体401上的电源连接座410的电源导线l4和通讯连接座411的通讯导线l5;

94.具体的,参见图1、图5至图7,控制器组件4还包括电源连接座410和通讯连接座411;

95.电源连接座410设置有电源导线l4,通讯连接座411设置有通讯导线l5,电源导线l4和通讯导线l5分别为连接线之一;

96.壳体401上设置有用于设置电源连接座410的第一安装口408,和用于设置通讯连接座411座的第二安装口409,电源导线l4通过第一安装口408延伸至壳体401的内腔中,通讯导线l5通过第二安装口409延伸至壳体401的内腔中。

97.其中,电源连接座410和通讯连接座411的具体结构分别为本领域技术人员所知晓的公知常识,这里不再赘述;控制器组件4的壳体401侧部设置有第一安装口408和第二安装口409,第一安装口408的开口方向和第二安装口409的开口方向分别垂直于控制器组件4至电机组件1的方向;当电源连接座410设置在第一安装口408处时,电源连接座410的电源导线l4由壳体401的外部延伸至壳体401的内部,且电源导线l4的尾端的延伸方向被设置为沿着电机组件1至控制器组件4的方向,以便在控制板402安装于壳体401内的过程中,电源导线l4的尾端可直接穿透控制板402;通讯连接座411及其通讯导线l5的设置,与前述的电源连接座410及其电源导线l4的设置相似,区别仅在于通讯连接座411设置在第二安装口409处;因此,电源连接座410的电源导线l4与通讯连接座411的通讯导线l5分别为前述的连接线之一;

98.更具体的,参见图8,控制板402上设置有用于被电源导线l4和通讯导线l5穿透的第四通孔k4和第五通孔k5,沿着第一板面405至第二板面406方向,任一个第四通孔k4可被电源导线l4的其中一根导线穿透,任一个第五通孔k5可被通讯导线l5的其中一根导线穿透。

99.在通讯导线l5和电源导线l4分别穿透对应的通孔之后,通讯导线l5和电源导线l4分别按照预设长度裸露在第二板面406(参见图6),从而便于被工作人员采用焊枪进行焊接,或者便于自动焊接系统进行焊接;通讯导线l5和电源导线l4分别裸露在第二板面406的连接线,通常为针状,其硬度比较坚硬。

100.应当理解的是,前述方案中的卸荷阀设置有出气连接口,在本实施例中,出气连接口、通讯连接座411和电源连接座410分别同向且同侧的设置在车载空气压缩机上,其中,出气连接口、通讯连接座411和电源连接座410分别远离泵头组件2使得出气连接口、通讯连接座411和电源连接座410能够远离泵头组件2的高温区域、以及较少的接收到泵头组件的震动,从而提高了本实施例的车载空气压缩机的可靠性。

101.进一步的,控制板402上设置有多种电子元件,其包括用于向外部供电的第一电容412(参见图8);在第一电容412的体积比较大的情况下,可导致控制器的壳体401的实际厚度近似为控制板402的厚度与第一电容412的高度之和;当控制器组件4实际设置在电机组件1上时,第一电容412实际沿着电机组件1的径向方向设置,这就使得壳体401在需要容纳控制板402和第一电容412的情况下,壳体401的厚度比较大,进而导致控制器组件4整体占据的空间比较大。

102.为了减少控制器组件4占据的空间,一种解决办法是,将第一电容412的位置设置在电机组件1的轴向端部,从而第一电容412占据的空间被限制在电机组件1的轴向端部,当控制器组件4实际设置在电机组件1上时,由于控制器组件4与电机组件1的整体厚度不再具有第一电容412的高度,从而整体上降低了控制器组件4与电机组件1的整体厚度。

103.具体的,参见图1、图3至图7,壳体401上延伸设置有凸出部413,沿着控制器组件4至电机组件1的方向,凸出部413突出于壳体401;

104.电动机上设置有端盖,端盖设置有缺口部101,当控制器组件4与电机组件1连接时,凸出部413被设置在缺口部101处;

105.凸出部413的内部设置为中空的内腔,凸出部413的内腔与壳体401的内腔相通;

106.控制板402上设置有用于供电的第一电容412,当控制板402设置在壳体401内时,第一电容412被容纳在凸出部413的内腔中。

107.应当理解的是,如果电动机的端盖没有设置缺口部101,那么,凸出部413应当位于电动机的端盖的轴向外部,但这种设置方式会导致控制器组件4的壳体401的长度(沿着电动机的轴向的长度)增加,从而在电动机的轴向上增大了控制器组件4占据的空间;所以,本实施例中将电动机的端盖设置有缺口部101(参见图3或图4)用于容纳凸出部413,在电动机的轴向和径向两个方面分别实现了尽可能的减少控制器组件4所占据的空间的效果。

108.进一步的,电动机在实际启动的过程中,转子的转矩比较大,但受到了负载(泵头组件2)的摩擦力的制约,转子的转矩不能够完全释放,从而转子向定子施加了反作用力,使得定子相对于电动机的外壳形成转动趋势;通常来说,定子相对于电动机外壳的转动趋势,完全是通过定子与电动机之间的摩擦力抵消的;但是,定子与电动机的外壳的摩擦力有限,且在定子受到转子施加的反作用力比较大的情况下,容易出现定子相对于电动机的外壳发生转动位移的现象。

109.为了避免定子相对于电动机的外壳发生转动位置的现象,本实施例中,采用了如下优选方案。

110.参见图7或图10,壳体401上设置有第一安装通孔414;

111.电动机包括电机壳105和定子106,电机壳105上设置有第二安装通孔102;

112.壳体401和电动机通过螺钉103连接,其中,螺钉103分别穿透第一安装通孔414和第二安装通孔102,且螺钉103接触到定子106;

113.螺钉103和壳体401之间设置有弹性垫104。

114.其中,通过螺钉103将壳体401与电机壳105进行连接,实现控制器组件4与电机组件1的连接,这是本领域技术人员均知晓的公知常识,这里不再赘述。

115.螺钉103连接于电机壳105的过程中,螺钉103被持续旋拧,直至螺钉103接触到电机壳105内的定子106的表面而停止;此时,螺钉103与定子106的接触部形成了对定子106的限位,在定子106接收到转子的反作用力比较大,且定子106产生了转动趋势时,该螺钉103与定子106的接触部成为制约定子106转动的限位部;换个角度来说,螺钉103将定子106相对于电机壳105锁紧,从而避免了定子106相对于电机壳105发生转动的情况发生。

116.进一步的,本实施例中,参见图10,控制器组件4还包括盖板415;

117.沿着控制器组件4至电机组件1的方向,盖板415设置在壳体401上,其中,被盖板415覆盖处的壳体401设置有扩口部,控制板402通过扩口部设置在壳体401的内腔中;

118.盖板415用于覆盖扩口部;

119.控制板402与壳体401之间的间隙内,和盖板415与控制板402之间的间隙内,分别用于填充绝缘胶。

120.其中,绝缘胶在填充至壳体401内的过程中,绝缘胶呈液态;在绝缘胶填充至壳体401内之后,绝缘胶从液态将转变为固态;绝缘胶的作用至少包括减少控制板402受到的震动和防止控制板402被杂质覆盖;减少控制板402受到的震动,至少能够减少或避免电子元件与控制板402的焊接处、或前述的连接线与控制板402的焊接处产生开焊的负面效果;防止杂质覆盖控制板402,可以减少或避免控制板402上的电子元件产生短路现象;因此,绝缘胶提高了本实施例中的控制器组件4的使用寿命,减少出现故障的现象发生。

121.盖板415覆盖与壳体401的扩口部,用于避免壳体401内的绝缘胶和/或电路板被壳体401外部的物体破坏。

122.实施例2:

123.在本实施例中,提供一种车辆,其包括如前述实施例1中的车载空气压缩机。

124.其中,车辆具体为商用车或家用车;具体的,商用车包括但不限于电动商用车或油电混合商用车,家用车包括但不限于电动家用车或油电混合家用车。

125.本实施例中的车载空气压缩机的结构与功能,与前述的实施例1中的车载空气压缩机的结构与功能完全相同,这里不再赘述。

126.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1