一种模块化自适应液压驱动机构的制作方法

1.本实用新型涉及钢管水压试验机领域,具体为一种模块化自适应液压驱动机构。

背景技术:

2.现有的钢管水压试验机移动后梁的行走机构,通常由四组被动行走轮做支撑,由固定在机架侧面的两组独立的驱动单元作为动力驱动,齿轮与固定在下拉力梁上的齿条啮合,实现移动后梁的前后行走功能。

3.由于驱动单元与机架刚性连接,在运行过程中常常会因为侧向力导致驱动单元固定螺栓断裂、驱动单元内轴承破碎、液压马达壳体爆裂、漏油等一系列问题,且故障率较高,维修方式复杂。

技术实现要素:

4.为了克服现有技术中存在的缺点和不足,本实用新型提供一种模块化自适应液压驱动机构。

5.本实用新型所采取的技术方案是:

6.一种模块化自适应液压驱动机构包括横梁安装座,横梁安装座两侧分别安装一台驱动机构,驱动机构沿横梁延伸方向滑动连接,横梁安装座上安装微调定位机构,微调定位机构位于两侧的驱动机构之间,微调定位机构包括对应两侧驱动机构分别设置的顶块。

7.微调定位机构还包括微调滑杆和丝杆,顶块安装于丝杆端部,所述微调滑杆两端加工于丝杆匹配的内螺纹。

8.丝杆上旋拧锁母,锁母端面加工有至少一个螺纹孔,并在螺纹孔处加工有径向的锁紧槽,锁紧槽加工深度大于锁母内螺纹至外周面距离。

9.微调定位机构还包括调整座、安装板,调整座顶部端面连接有安装板,安装板与横梁安装座连接固定,调整座上加工有一圆孔用于穿插安装微调滑杆。

10.驱动机构包括支架、液压马达、轴、齿轮、压盖、端盖、第二键、密封圈、深沟球轴承、圆锥滚子轴承;支架两侧分别安装液压马达、齿轮及液压马达、齿轮之间的传动机构;传动机构包括安装于支架内部的筒体、连接液压马达、齿轮的轴、和筒体内沿传动方向依次设置的圆锥滚子轴承、深沟球轴承;轴穿插安装在深沟球轴承、圆锥滚子轴承的轴承内孔中;液压马达输出轴与轴一端连接,这一端为穿插圆锥滚子轴承的一端;轴的另一端连接齿轮,轴外端侧为阶梯轴结构,齿轮套装于端部阶梯轴上,齿轮、轴外端部用压盖紧固连接,通过压盖与阶梯轴端面共同限位紧固齿轮;筒体朝向齿轮一侧端面固定安装有端盖。

11.轴在安装齿轮的一端,轴向加工油道,油道轴端孔口加工螺孔用于安装油嘴;油道连通一组径向通孔。

12.横梁安装座为长横梁滑道结构,该滑道为钢结构焊件,截面为工字形,支架顶部焊接有一t形槽结构件。

13.本实用新型的有益效果:

14.本实用新型的一种模块化自适应液压驱动机构,横梁安装座两端安装的驱动机构沿横梁延伸方向滑动连接,两组驱动机构中间安装微调定位机构。驱动机构驱动齿轮机构在齿条上运动;微调定位机构将两驱动单元的相对位置进行定位和调整,同时适时传递驱动单元的侧向力,以保证两驱动单元的相对位置和齿轮的良好啮合。从而消除了移动后梁在行走过程中,因驱动单元与齿条的相对位置偏移问题,产生运行故障。保障了整个驱动机构的运行稳定性。通过模块化设计,驱动单元、可微调定位滑杆可快速拆装,操作便捷。

附图说明

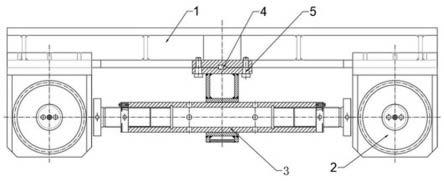

15.图1为本实用新型整体结构主视图;

16.图2为本实用新型整体结构左视图;

17.图3为本实用新型驱动机构结构示意图;

18.图4为本实用新型驱动机构支架内部剖面结构示意图;

19.图5为本实用新型驱动机构支架剖面结构示意图;

20.图6为本实用新型驱动机构轴的示意图;

21.图7为本实用新型微调定位机构剖面结构示意图;

22.图8为本实用新型微调定位机构锁母结构示意图;

23.图9为本实用新型应用示意图。

24.图中:1-横梁安装座,2-驱动机构,201-支架,2011

‑ꢀ

t形槽结构件,202-液压马达,203-轴, 204-齿轮,205-压盖,206-端盖,207-第二键,208-密封圈, 209-深沟球轴承,210-圆锥滚子轴承,2031-油道,2032-油嘴,3-微调定位机构,301-调整座,302-微调滑杆,303-锁母,304-顶块,305-第一工艺孔,306-安装板,307-丝杆,3031-锁紧槽,3032-第二工艺孔,4-第一键,5-螺栓,6-齿条,7-试验机后梁。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

27.如图1所示,一种模块化自适应液压驱动机构,包括横梁安装座1、驱动机构2、微调定位机构3。横梁安装座1为长横梁滑道结构,滑道结构为钢结构焊接件,横梁安装座1的截面为工字形。横梁安装座1用于安装驱动机构2、微调定位机构3;横梁安装座1的两端分别设置有一组驱动机构2,驱动机构2包括液压马达和齿轮传动部件,液压马达驱动齿轮传动部件运动,促使齿轮啮合产生位移运动。如图2所示,驱动机构2滑动安装于横梁安装座1的工字型支架上。横梁安装座1的中部设置有螺纹孔及键槽用于固定连接微调定位机构3,微调定位机构3由螺栓5和键4组合固定安装在横梁安装座1的中部位置,且位于两组驱动机构2之间;微调定位机构3用于定位和调整两组驱动机构2的相对位置,同时适时传递驱动单元

的侧向力,以保证两组驱动机构2的相对位置和齿轮的良好啮合。

28.如图3、图4所示,驱动机构2包括支架201、液压马达202、轴203、齿轮204、压盖205、端盖206、第二键207、密封圈208、深沟球轴承209、圆锥滚子轴承210。支架201为安装液压马达202和齿轮204的基础架体。支架201两侧分别安装液压马达202、齿轮204,液压马达202、齿轮204之间为传动机构,传动机构包括安装于支架201内部的筒体、连接液压马达202、齿轮204的轴203、和筒体内沿传动方向依次设置的圆锥滚子轴承210、深沟球轴承209;轴203穿插安装在深沟球轴承209、圆锥滚子轴承210的轴承内孔中。液压马达202输出轴与轴203一端连接,这一端为穿插圆锥滚子轴承210的一端;轴203的另一端连接齿轮204,轴203外端侧为阶梯轴结构,齿轮204套装于端部阶梯轴上,齿轮204与轴203内部用第二键207定位连接,齿轮204、轴203外端部用压盖205紧固连接,通过压盖205与阶梯轴端面共同限位紧固齿轮204。如图6所示,轴203在安装齿轮204的一端,轴向加工油道2031,油道2031轴端孔口加工螺孔用于安装油嘴2032;油道2031连通一组径向通孔,用于输油,润滑两组轴承。筒体朝向齿轮204一侧端面固定安装有端盖206,端盖206与轴203配合之间还安装有密封圈208,通过端盖206的密封作用,防止润滑油外泄。

29.如图5所示,支架1的方形框架结构顶部还焊接有一t形槽结构件2011; t形槽结构件2011用于与横梁安装座1的工字边配合安装。

30.如图1、7所示,微调定位机构3包括调整座301、微调滑杆302、锁母303、顶块304、安装板306。调整座301为长方形六面体焊组件,顶部端面焊接有安装板306,安装板306上加工螺孔和键槽用于固定连接横梁安装座1,调整座301上加工有一圆孔用于穿插安装微调滑杆302;微调滑杆302为圆柱筒体结构,穿插安装于调整座301上的圆柱孔内;微调滑杆302两端加工内螺纹,内螺纹匹配安装有丝杆307,顶块304安装于丝杆307外端部;通过调整丝杆307旋拧入微调滑杆302螺孔内的距离调整两侧顶块的间距。锁母303旋拧于丝杆307上,锁母303端面加工有至少一个螺纹孔,并在螺纹孔处加工有径向的锁紧槽3031,锁紧槽3031加工深度大于锁母303内螺纹至外周面距离。

31.如图7所示,微调滑杆302圆柱面径向设置有第一工艺孔305,用于放置扳手,辅助安装。

32.如图8所示,锁母304圆柱面上还均布设置有第二工艺孔3032,用于放置扳手,辅助安装。

33.如图9所示,当试验机后梁需要前后移动时,需将此模块化驱动装置安装在试验机后梁上。安装时,首先将横梁安装座1固定安装在试验机后梁7上,调整驱动机构2的位置,保证齿轮齿条的啮合度,然后调整微调定位机构3两端顶块的间距,使得两侧顶块的端面与驱动机构2对应面保持微小间隙,调整锁母303在丝杆上的位置,使其内侧端面与微调滑杆302端面贴合,调整完毕后,将锁母303端面螺纹孔拧入螺钉,螺钉拧紧后使锁紧槽3031处发生形变,导致锁母303在该处的内螺纹形变,从而使锁母303与丝杆锁紧。调整完毕后,驱动机构2运行,齿轮齿条啮合运动即可实现移动后梁的前后移动,完成移动位移后,停止驱动机构的运行命令即可。若在移动过程中,顶块与驱动机构之间间隙无法保证齿轮齿条啮合顺畅,则应进一步调整微调定位机构3两端顶块的间距,经反复调节后,确定微调定位机构3两端顶块的最佳间距,保证两侧齿轮齿条啮合的最佳间距尺寸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1