一种直连液压泵安装装置的制作方法

1.本实用新型属于液压泵安装技术领域,具体涉及一种直连液压泵安装装置。

背景技术:

2.目前液压系统在发动机上普遍应用,液压泵是为液压传动提供加压液体的一种液压元件,是泵的一种,把发动机的机械能转换成液体的压力能;其作为转向助力以及动力输出装置,需要布置在发动机本体上,液压泵是液压系统的动力元件,是靠发动机或电动机驱动,从液压油箱中吸入油液,形成压力油排出,送到执行元件的一种元件。液压泵拆卸时需要将花键轴从花键槽中抽出,但由于空间限制,存在液压泵拆卸不下来的情况。

3.由于空间限制,为了让液压泵能够顺利拆装,现阶段会通过更改整机布置方案,或者增加齿轮将液压泵位置偏离无法拆装的位置。但是以上方法往往会牺牲掉整机布置的紧凑性,整机高度,宽度增加;并且增加了齿轮等中间传递的零部件,增长了齿轮受力的传递路径。

技术实现要素:

4.针对现有技术所存在的上述缺点,本实用新型要解决的技术问题是提供一种直连液压泵结构,解决了在发动机外形尺寸不变的情况下,液压泵因轴向空间受限而无法拆装的问题。

5.为解决上述技术问题,本实用新型包括水平设置在飞轮壳顶部的安装底座,其结构特点是:所述安装底座的顶部具有开口朝向液压泵通槽且密封连接有安装结构,所述安装结构包括能够容纳液压泵的齿轮端的壳体,所述壳体设置有朝向通槽的敞口,所述敞口与通槽连通且其两侧部密封连接在安装底座上,所述壳体靠近飞轮壳的一端密封连接有左盖板,另一端与液压泵的端盖密封连接。

6.采用上述结构后,通过在发动机的飞轮壳的顶部设置安装底座,在安装底座的顶面上密封连接安装结构,确保液压泵安装在飞轮壳上;通过设置敞口处朝向安装底座通槽的壳体,使其敞口处与安装底座的通孔连通,以利于飞轮与液压泵的传动连接,不会增加齿轮等中间传递的零部件,并确保齿轮受力的传递路径不会增长,且确保在拆装时,向上吊起安装结构,即从上部把壳体拆除后,能够从侧面顺利拆卸液压泵,打破了传统液压泵轴向拆装的方法。

7.优选的,所述安装底座包括安装底板,所述安装底板的一侧的两端部分别连接有相对设置的第一前连接板和第二后连接板,所述通槽设为安装底板、第一前连接板和第二后连接板围成的槽口,所述第一前连接板上开设有多个第一前连接孔,所述第二后连接板上开设有多个分别与第一前连接孔对应设置的第二后连接孔。

8.优选的,所述壳体包括分别与第一前连接板密封连接的前安装板和与第二后连接板密封连接的后安装板,所述前安装板和后安装板之间连接有容纳液压泵的齿轮端的弧形板,所述弧形板靠近发动机的一端覆盖有左盖板,另一端周圈连接有右安装板,所述右安装

板与端盖密封连接。

9.优选的,所述前安装板上开设有多个前安装孔且其内穿装有前安装螺栓,所述后安装板上开设有多个后安装孔且其内穿装有后安装螺栓,所述前安装螺栓穿过前安装孔、第一前连接孔连接前安装板和第一前连接板,所述后安装螺栓穿过后安装孔、第二后连接孔连接后安装板和第二后连接板。

10.优选的,所述端盖上开设有多个第一安装孔且其内穿装有第一安装螺栓,所述右安装板上还开设有多个分别与对应的第一安装孔对应设置的第二安装孔,所述第一安装螺栓穿过第一安装孔、第二安装孔连接端盖和右安装板。

11.优选的,所述右安装板上设置有止口,所述止口处安装有密封垫,所述端盖上设置有凸台,所述凸台与止口相匹配,以确保右安装板与端盖的密封连接。

12.优选的,所述弧形板的筒周占圆筒周长的数值范围设为大于二分之一小于四分之三,以确保弧形板的敞口处朝向安装底座并与安装底座上的通孔连通,以利于飞轮与液压泵的传动连接。

13.优选的,所述壳体设为“ω”字形一体成型结构,以便于安装,增加壳体的强度。

14.综上所述,本实用新型通过在发动机的飞轮壳的顶部设置安装底座,在安装底座的顶面上密封连接安装结构,以便于液压泵安装在飞轮壳上;通过设置敞口处朝向安装底座的“ω”字形的壳体,使其敞口处与安装底座的通孔连通,以利于飞轮与液压泵的传动连接,不会增加齿轮等中间传递的零部件,并确保齿轮受力的传递路径不会增长,通过把壳体的两侧部与安装底座密封连接,避免了漏油现象的发生;也方便了在拆装时,向上吊起安装底座,即从上部把壳体拆除后能够从侧面顺利拆卸液压泵,打破了传统液压泵轴向拆装的方法,同时确保了整机布置的紧凑性,避免了整机高度、宽度增加,并不会增加齿轮等中间传递的零部件,齿轮受力的传递路径也不会增长,实现了侧向拆装的一种直连液压泵装置,采用该装置的发动机布置紧凑、协调,并且方便拆卸,不会出现液压泵无法拆卸的问题出现。

附图说明

15.构成本技术的一部分附图用来提供对本技术的进一步理解,使得本技术的其它特征、目的和优点变得更明显。本技术的示意性实施例附图及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

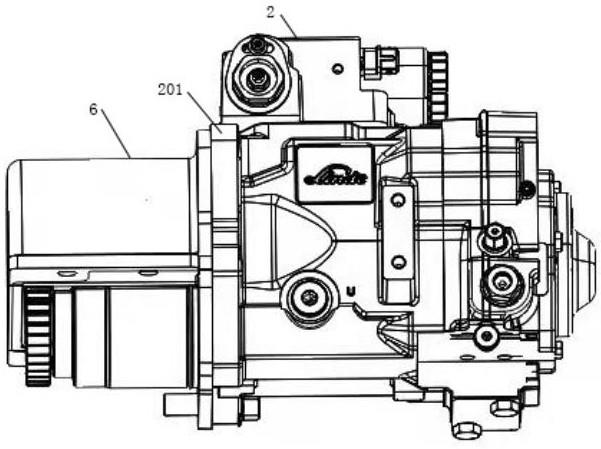

16.图1为本实用新型的结构示意图;

17.图2为本实用新型齿轮布置图;

18.图3为本实用新型的装配示意图;

19.图4为现有技术中液压泵装配示意图;

20.图5为图4的俯视示意图。

具体实施方式

21.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图1-5,对本实用新型实施例中的技术方案进行清楚、完整的描述。

22.目前液压系统在发动机上普遍应用,液压泵是液压系统的动力元件,是靠发动机

驱动,从液压油箱中吸入油液,形成压力油排出,送到执行元件的一种元件,其作为转向助力以及动力输出装置,需要布置在发动机本体上。但是,在从发动机1缸体上拆卸液压泵2时,需要将花键轴从花键槽中抽出,变速箱3上的凸起结构301限制了液压泵2的拆装空间,存在液压泵2拆卸不下来的情况。为了让液压泵2能够顺利拆装,现阶段会通过更改发动机1整机布置方案,或者增加齿轮将液压泵2位置偏离无法拆装的位置;但是以上方法影响了整机布置的紧凑性,并使整机高度、宽度增加;并增加了齿轮等中间传递的零部件,增长了齿轮受力的传递路径。为了避免上述问题,本方案提供了一种直连液压泵2安装装置。为了方便描述,图3中发动机所处的一侧设为左侧,变速箱所处的一侧设为右侧。

23.该直连液压泵安装装置包括水平设置在发动机1的飞轮壳4顶部的安装底座5,安装底座5的顶部具有通槽且密封连接有安装结构6,安装结构6包括能够容纳液压泵2的齿轮端的壳体,壳体设置有朝向通槽的敞口,敞口与通槽连通且其两侧部密封连接在安装底座5上,壳体靠近飞轮壳4的端部密封连接有左盖板604,另一端部与液压泵2的端盖201密封连接。

24.安装底座5可设为圆形或方形结构,优选,该安装底座5设为正方或长方体结构,安装底座5的中心处开设上述通槽,以便于液压泵2与飞轮的连接;优选,安装底座5包括安装底板,安装底板的一侧的两端部、分别连接有相对设置的第一前连接板和第二后连接板,通槽设为安装底板、第一前连接板和第二后连接板围成的槽口,槽口的开口朝向液压泵2,第一前连接板上开设有多个第一前连接孔,第二后连接板上开设有多个分别与第一前连接孔对应设置的第二后连接孔。

25.液压泵2朝向发动机1的端盖201上开设有多个第一安装孔,该第一安装孔设为螺纹孔,每个第一安装孔内均穿装有第一安装螺栓;该端盖201与上述的安装结构6密封连接;该安装结构6包括设置在同一水平面上的前安装板601和后安装板603,前安装板601和后安装板603之间连接有弧形板602,前安装板601、弧形板602和后安装板603依次相连形成“ω”字形的上述壳体,该壳体可设为分体式结构,也可设为一体成型结构。即前安装板601自其一侧面向上弯曲形成狐状的弧形板602后与后安装板603连接,优选,该弧形板602设为半圆柱筒状结构时,其弧长占圆筒周长的数值范围设为大于二分之一小于四分之三,即该弧形板602不是完整的圆柱弧形板602,是沿一个与其轴线平行的平面切除圆柱弧形板602一部分后的状态;该弧形板602能够容纳液压泵2齿轮端各部件;前安装板601上开设有多个前安装孔,前安装孔内穿装有前安装螺栓,后安装板603上开设有多个后安装孔,后安装孔内穿装有后安装螺栓,每个前安装孔分别与第一前连接孔相匹配,每个后连接孔分别与第二后连接孔相匹配;优选,第一前连接孔和第二后连接孔均设为螺纹孔且数量设为两个,前安装孔和后安装孔的数量为两个。前安装螺栓穿过前安装孔、第一前连接孔连接前安装板601和第一前连接板且其之间密封连接,后安装螺栓穿过后安装孔、第二后连接孔连接后安装板603和第二后连接板且其之间密封连接。

26.上述弧形板602靠近发动机1的一端密封覆盖有左盖板604,左盖板604与安装底座5密封连接;弧形板602靠近变速箱3的一端周圈连接有右安装板605,右安装板605上设置有止口,止口处安装有密封垫,端盖201上设置有凸台,该凸台与止口相匹配,以确保由安装板与端盖201密封连接;右安装板605上还开设有多个分别与对应的第一安装孔对应设置的第二安装孔,第一安装螺栓穿过第一安装孔和第二安装孔连接液压泵2和安装结构6。

27.在安装时,首先将液压泵2朝向发动机1的端盖201与右安装板605通过第一安装螺栓穿过第一安装孔和第二安装孔连接后用螺母固定;然后吊起液压泵2,将前安装板601的前安装孔和第一前连接板的第一前连接孔对齐,通过前安装螺栓穿过前安装孔、第一前连接孔连接前安装板601和第一前连接板;同时,将后安装板603的后安装孔和第二后连接板的第二后连接孔对齐,通过后安装螺栓穿过后安装孔、第二后连接孔连接后安装板603和第二后连接板,安装完成。当拆卸时,将前安装螺栓和后安装螺栓拆除,用起吊装置向上吊起安装结构6,从侧面拆液压泵2,液压泵2不与变速箱3上的凸起结构301干涉,方便取出。本实用新型通过在飞轮壳4的顶部设置朝向上方的安装底座5,弧形板602的前安装板601和后安装板603分别与安装底座5密封连接,在拆装时,只要把弧形板602拆除,就能够向一侧拆除液压泵2,打破了传统液压泵2轴向拆装的方法,同时确保了整机布置的紧凑性,避免了整机高度、宽度增加,并不会增加齿轮等中间传递的零部件,齿轮受力的传递路径也不会增长,实现了侧向拆装的一种直连液压泵2结构。

28.以上内容仅仅是对本实用新型的结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1