电动涡旋压缩机的制作方法

1.本实用新型涉及一种涡旋压缩机,特别涉及一种电动涡旋压缩机。

背景技术:

2.电动涡旋压缩机由电动机和涡旋压缩机构成的一体结构压缩机,其在车用空调系统中已得到广泛应用。涡旋压缩机是一种容积型机械,其压缩腔由圆盘上具有涡圈形状的静涡盘和相同形状的动涡盘相互错开180度相位角组合而成,二者的涡圈涡圈形状均为渐开线曲线。动涡盘在曲柄轴驱动下绕静涡盘中心作平面圆周运动,动涡盘在经过三个平面圆周运动后,完成气体的整个吸气、压缩、排放过程。动涡盘的平面圆周运动通过转化机构将主轴的连续旋转运动转换后得到,目前应用最普遍的转换机构为偏心销机构。该机构包括随主轴上同步转动的偏心销,偏心销转动地连接在动涡盘上,动涡盘由防自转结构限制自转,以在主轴持续转动过程中,通过偏心销将主轴的旋转运动转换为动涡盘的平面圆周运动,从而使动涡盘相对于安装主轴的轴承座形成相对转动。现有防自转结构包括孔销式和十字滑环结构,在孔销式结构中包括孔销结构和滚珠结构,孔销结构中的柱销与圆孔结合,滚珠结构中的滚珠与保持架结合的形式。十字滑环结构由于滑块与滑槽之间是滑动摩擦,摩擦系数大,阻力大,机械效率低,导致能耗增大。因此,目前应用较广泛的是孔销型结构。在孔销结构中,尽管柱销与圆孔壁之间仍为滑动摩擦连接,但二者形成线接触,机械效率高于十字滑环的面接触结构,其制造简单,成本低,且防自转效果好,功能可靠,能有效降低动静涡盘涡旋曲线之间的接触应力,延长涡盘使用寿命。但由于柱销还要承载动涡盘的轴向载荷,二者之间仍然存在面接触的情形,仍然具有一部分无功损耗。存在进一步改进的空间。而滚珠结构中,通过滚珠形成滚动摩擦承载轴向载荷,可有效提高机械效率,降低能耗。但保持架的滚珠容纳孔为内球面,且为保证防自转功能的可靠性,需要设置成密集分布的多个滚珠和对应滚珠容纳孔,且保持架通常采用钢材制作,并经过淬火等热处理以提高硬度,增强耐磨性,延长使用寿命。但保持架为圆环形的薄板件,热处理过程中极易产生变形,影响精度,可能导致仅由少数几个滚珠与保持架的容纳孔内壁接触,容易产生保持架的局部磨损,进而加剧涡盘局部应力,导致涡盘局部磨损,影响气体压缩性能,增大了确保可靠性和使用寿命条件下的制造难度。为此,申请人经过改进,采用滚珠型和孔销型相结合的两种防自转,使滚珠型防自转结构仅承担动涡盘的轴向载荷,其中,保持架的滚珠接纳孔有滚珠活动的足够空间即可,孔销型防自转结构仅承担径向力,销柱轴端无摩擦,以发挥二者的各自优势,从而有效降低制造难度并提高机械效率,降低能耗,延长使用寿命。改进的结构已于2021年6月15日向国家知识产权局申请了专利,该申请于2021年11月26日获得授权,其授权公开号为cn214887683u。但该专利的孔销型防自转结构由两个分别固定于动涡盘和轴承座上的销轴和套在两销轴上的圆环组成。在压缩机工作过程中,销轴与圆环形成相切的滑动摩擦,存在摩擦噪声,且长时间工作后,会造成销轴和圆环磨损,不仅增大了噪声还容易导致动静涡盘接包络面磨损的加剧,导致相同排气压力条件下,进气口压力增大,降低了进排气口的压差,从而降低压缩效果。为此,需要进一步改进。

技术实现要素:

3.本实用新型的目的就是针对现有涡旋压缩机防自转结构仍存在滑动摩擦的不足,提供一种电动涡旋压缩机,该压缩机通过将销轴与孔配合的柱销型防自转结构的两根销轴固定连接在一起或形成一体,从而形成曲柄销,以分别通过第一轴承与动涡盘和压缩机上紧邻动涡盘的固定构件转动连接后,与滚珠结构的另一自转结构共同限制动涡盘自由转动,并在偏心销的共同作用下形成平面圆运动。消除了销轴的线接触工作模式,降低了销轴磨损隐患和工作噪声,进而减缓动静涡盘之间的摩擦磨损,利于压缩机寿命的延长。

4.为实现前述目的,本实用新型采用如下技术方案。

5.一种电动涡旋压缩机,包括主轴、动涡盘、轴承座和静涡盘,主轴和动涡盘之间设有曲柄销型运动转换机构,其中,运动转换机构包括设在主轴上,且偏心距为e的偏心销,偏心销与主轴形成第一曲柄销,偏心销通过动涡盘的中孔与动涡盘连接,运动转换机构还包括防自转结构,该防自转结构由柱销型防自转结构和滚珠型防自转结构组合形成;滚珠型防自转结构设在动涡盘和轴承座之间;所述柱销型防自转结构包括两根偏心距也为e的销轴,两根所述销轴通过连接块形成一体或固定连接在一起形成第二曲柄销,并分别通过第一轴承与动涡盘和压缩机上紧邻动涡盘的固定构件转动连接。

6.采用前述技术方案的本实用新型,通过将销轴与孔配合的柱销型防自转结构的两根销轴固定连接在一起或形成一体,从而形成第二曲柄销,且在分别通过第一轴承与动涡盘和压缩机上紧邻动涡盘的固定构件动连接后,与滚珠结构的另一自转结构共同限制动涡盘自由转动,并在相同偏心距为e的第一曲柄销共同作用下形成平面圆运动。消除了销轴的线接触工作模式,降低了销轴磨损隐患和工作噪声,进而减缓动静涡盘之间的摩擦磨损,利于压缩机寿命的延长。特别是两根销轴通过连接块形成一体或固定连接在一起,使第二曲柄销形成了刚性结构,相对于两根销轴相互接触的相对转动并由套圈限制活动范围的活动连接而言,可在压缩机排气口压力由低向高的逐渐升高过程中,保持动静涡盘之间形成的容腔密闭性不发生明显改变,从而使进气口气压不会明显升高,可显著提升压缩效果。其中,压缩机上紧邻动涡盘的固定构件由轴承座或静涡盘构成,或由固定在压缩机壳体上的其它构件或压缩机壳体局部向向主轴轴心凸起的部分构成。另外,第一轴承可采用滑动轴承和滚动轴承,为紧凑结构,滚针轴承最好。由于两根销轴背向延伸,工作过程中互不干涉,其直径可根据需要和安装空间调整。在第二曲柄销采用组合结构时,采用柱孔配合结构与连接块连接,销轴可采用台阶轴结构,也可采用等径的直通轴结构,需要调整其与轴承配合段的直径时,宜采用台阶轴结构。

7.优选的,所述滚珠型防自转结构包括滚珠、第一保持架和第二保持架,滚珠位于动涡盘和轴承座的相向面之间,并同时从两个保持架中的接纳孔两端露出后与动涡盘和轴承座形成滚动连接;所述第一保持架固定连接在所述轴承座上;所述第二保持架固定连接在所述动涡盘上。使保持架与相应构件形成分体结构,确保加工方便性;最好,采用可拆卸的连接方式,以便在保持架损坏后更换,提高维保方便性。为节省成本和减轻重量,第一保持架和第二保持架均可由尼龙或塑料通过注塑成型制成。

8.进一步优选的,所述动涡盘和轴承座上均设有耐磨垫圈,动涡盘和轴承座分别通过耐磨垫圈与所述滚珠形成滚动连接;所述第一保持架和第二保持架的接纳孔均呈喇叭形。以通过耐磨垫圈的设置提高局部耐磨性能,并在局部磨损后进行更换,延长产品使用寿

命。

9.更进一步优选的,所述动涡盘和轴承座上均设有环形槽,所述耐磨垫圈均通过所述环形槽嵌设;位于所述轴承座上的所述耐磨垫圈与所述滚珠接触的平面与轴承座和第一保持架的结合面平齐;位于动涡盘的所述耐磨垫圈与所述滚珠接触的平面与动涡盘和第二保持架的结合面平齐。以便耐磨垫圈直接放置在环槽内,提高装配、维保效率。并在环形槽内装设有耐磨垫圈的条件下,对整个平面同时磨削加工,提高加工方便性,并保证整体平面度以及简化尺寸链计算,从而有效提升设计阶段的设计效率,缩短产品开发周期,降低开发成本,并利于产品尽快推出,抢占市场先机。

10.更进一步优选的,所述接纳孔的喇叭形锥角为60

°

~90

°

之间。以借助滚珠的球面结构,利用喇叭形的锥面限制滚珠运动轨迹,代替大直径的直孔,可提高保持架强度,并延长使用寿命。

11.更进一步优选的,所述第一保持架和第二保持架上设有3的整数倍个接纳孔,并均分成三组,相邻组之间具有设定间距,且所述第二曲柄销位于相邻组之间的设定间距内。以便销轴型防自转结构在径向可以更接近保持架,减小径向尺寸,节省空间,减小压缩机体积。

12.本实用新型的有益效果是,消除了销轴的线接触工作模式,降低了销轴磨损隐患和工作噪声,进而减缓动静涡盘之间的摩擦磨损,可在压缩机排气口压力由低向高的逐渐升高过程中,保持动静涡盘之间形成的容腔密闭性不发生明显改变,从而使进气口压力不会明显升高,显著提升压缩效果。

附图说明

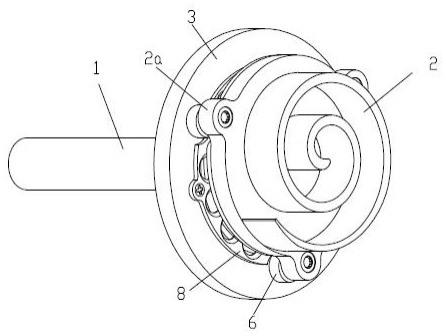

13.图1是本实用新型实施例1的结构示意轴测图。

14.图2是本实用新型实施例1的结构示意剖视图。

15.图3是本实用新型中第二曲柄销的结构示意轴测图。

16.图4是本实用新型实施例1中轴承座部分的结构示意轴测图。

17.图5是本实用新型实施例1中动涡盘部分的结构示意轴测图。

18.图6是本实用新型图2中的局部放大图。

19.图7本实用新型实施例2的结构示意剖视图。

20.图8本实用新型实施例2的部分结构示意轴测图。

具体实施方式

21.下面结合附图对本实用新型作进一步说明,但并不因此将本实用新型限制在所述的实施例范围之中。

22.实施例1,参见图1、图2、图3、图4、图5、图6,一种电动涡旋压缩机,包括主轴1、动涡盘2、轴承座3和静涡盘(图中未展示),主轴1和动涡盘2之间设有曲柄销型运动转换机构,其中,运动转换机构包括设在主轴1上,且偏心距为e的偏心销1a,偏心销1a与主轴1形成第一曲柄销偏心销1a通过动涡盘2的中孔与动涡盘2连接;运动转换机构还包括防自转结构,防自转结构由柱销型防自转结构和滚珠型防自转结构组合形成,滚珠型防自转结构设在动涡盘2和轴承座3之间;柱销型防自转结构包括两根偏心距也为e的销轴,两根销轴通过连接块

形成一体或固定连接在一起形成第二曲柄销6,并分别通过滚针轴承的第一轴承13与动涡盘2和轴承座3转动连接。具体是,两根柱销由第一柱销4和第二柱销5构成,第一柱销4和第二柱销5的相向端通过连接块连接在一起,或者通过连接块形成为一体,从而形成第二曲柄销6,连接块与动涡盘2和轴承座3的相向面之间均具有设定间距的间隙。

23.其中,滚珠型防自转结构包括滚珠7、第一保持架8和第二保持架9,滚珠7位于动涡盘2和轴承座3的相向面之间,并同时从两个保持架中的接纳孔两端露出后与动涡盘2和轴承座3形成滚动连接;所述第一保持架8和第二保持架9的接纳孔均呈喇叭形;第一保持架8固定连接在轴承座3上;第二保持架9固定连接在动涡盘2上。第一保持架8和第二保持架9均采用螺钉分别与对应的动涡盘2和轴承座3形成可拆卸的固定连接,第一保持架8和第二保持架9上的接纳孔的喇叭形大端相向设置,且接纳孔的喇叭形锥角为60

°

~90

°

之间。具体可以是60

°

或90

°

,经验证70

°

~80

°

范围更佳。

24.另外,动涡盘2和轴承座3上均设有耐磨垫圈10,耐磨垫圈10动涡盘2和轴承座3分别由耐磨垫圈10与滚珠7形成滚动连接。具体是,动涡盘2和轴承座3上均设有环形槽,耐磨垫圈10均通过环形槽嵌设。位于轴承座3上的耐磨垫圈10与滚珠7接触的平面与轴承座3和第一保持架8的结合面平齐;位于动涡盘2的耐磨垫圈10与滚珠7接触的平面与动涡盘2和第二保持架9的结合面平齐。

25.本实施例中,第二曲柄销6设有三个,三个在圆周方向上均匀布置,三个第二曲柄销6的第一柱销4以轴承座3上的第二轴承11的轴线为圆心的圆周均匀布置,第二柱销5以动涡盘2的中孔内设置的第三轴承12的轴线为圆心的圆周均匀布置,主轴1上的偏心销1a与第三轴承12的轴承内圈连接,偏心销1a上还固定连接有平衡块1b。滚珠型防自转结构的第一保持架8和第二保持架9均按12个滚珠接纳孔布置,每4个滚珠接纳孔为一组,每组之间具有设定间距,滚珠型防自转结构位于该设定间距的空间内,并通过径向内收为第二曲柄销6腾出设置空间,以减小径向尺寸,紧凑结构,第二保持架9还利用相邻组之间的空间设置螺钉安装孔,以使该空间得到充分利用。

26.本实施例中,第一柱销4和第二柱销5的直径可根据需要和安装空间适当调整。在第二曲柄销6采用组合结构时,第一柱销4和第二柱销5采用柱孔紧配合结构与连接块连接,且第一柱销4和第二柱销5可采用台阶轴结构,也可采用直通轴结构,需要调整与第一轴承13配合段的直径时,宜采用台阶轴结构.

27.本实施例中,滚珠7由钢球构成,可直接在市场上采购;第一保持架8和第二保持架9均通过注塑成型,材料可以是但不限于塑料和尼龙。

28.根据压缩机功率大小和结构尺寸布置,滚珠型防自转结构的滚珠7可以设置为6个、9个或15个等。

29.第二曲柄销6也可设置为均布4个、5个或6个;对应滚珠7按第二曲柄销6数量分组,并为第二曲柄销6数量的整数倍的个数。

30.本实施例中,第一轴承13还可采用滑动轴承,也可采用向心球轴承以替代滚针轴承,采用向心球轴承时,同一柱销上可设置两个或两个以上的向心球轴承。

31.本实施例中,动涡盘2上圆周均布有多个侧向突出的支耳2a,支耳2a上设有用于安装第一轴承13的轴承安装孔。以减少材料消耗,并减轻动涡盘重量,继而减轻压缩机重量。

32.实施例2,参将图7和图8,一种电动涡旋压缩机,包括主轴1、动涡盘2、轴承座3和静

涡盘14,静涡盘14底部开设有排气口4b;其中,静涡盘14通过螺栓固定连接在轴承座3上,或者由端盖固定在压缩机壳体上;构成第二曲柄销6的第一柱销4和第二柱销5分别通过滚针轴承的第一轴承13与动涡盘2和静涡盘14转动连接,连接第一柱销4和第二柱销5的连接块与动涡盘2和静涡盘14的相向面之间均具有设定间距的间隙。

33.其中,静涡盘14的外壁上开设有缺口14a,缺口14a底部设有安装第一轴承13的轴承安装孔,缺口14a具有接纳第二曲柄销6和供动涡盘2的支耳2a活动的空间。

34.本实施例的其余结构与实施例1相同,在此不再赘述赘述。

35.本实施例中,缺口14a还构成压缩机进气通道的一部分,利于压缩机进气口,并可降低进气口压力。

36.本实施例中,静涡盘14上还可设置用于润滑第一轴承13的润滑油孔。

37.前述实施中,第二曲柄销6也可设在动涡盘2和其它固定构件之间,该其它固定构件由固定在压缩机壳体上的其它构件,或由压缩机壳体局部向向主轴轴心凸起的部分构成。

38.本技术前述实施例的涡旋压缩机,申请人通过与现有技术中两销轴加圆环的对比试验,获得了技术效果明显改善的验证结果,除噪声有2-4分贝的明显降低外,相同排气压力的进气压力明显不同,具体见下表。

[0039][0040]

从表中可以看出,压缩机排气压力分别为1.3 mpa、1.4 mpa、1.5 mpa、1.6 mpa和1.7 mpa时,现有技术中两销轴加圆环结构的涡旋压缩机,其进气压力分别为0.26 mpa、0.28 mpa、0.32mpa、0.33 mpa和0.34 mpa。而本实用新型采用第二曲柄销6结构的压缩机,其对应进气压力分别为0.24mpa、0.25 mpa、0.27 mpa、0.27 mpa和0.27 mpa。

[0041]

可见,本实用新型的涡旋压缩机,在排气压力逐渐升高过程,进气压力无明显变化,在1.7mpa的排气压力下,具有1.43mpa的进排压差。而现有技术的涡旋压缩机,排气压力逐渐升高过程,进气压力明显增大,在1.7mpa的排气压力下,只能维持有1.36mpa的进排压

差。显然,本实用新型的涡旋压缩机压缩效果更好。

[0042]

以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1